|

Главная |

Обработка композиционных материалов

|

из

5.00

|

Лекция 13

Механическая обработка КМ.

Механическая обработка КМ.

Используются два основных метода механической обработки: разделительная штамповка и обработка резанием.

Основные операции разделительной штамповки при изготовлении деталей из листовых материалов- вырубка, пробивка, отрезка, разрезка, обрезка и зачистка. Операции разделительной штамповки выполняют с подогревом и без подогрева заготовки.

Многообразие получаемых КМвызываент множество задач и столько же технологических решений, связанных с проблемами их обработки резанием.

Изготовление изделий из листовых, цилиндрических и других заготовок из композиционных материалов производится методами механической обработки (точение, фрезерование, строгание, сверление, шлифование). Качество поверхности изделий, используемых в авиационной, ракетно-космической технике, играет исключительно важную роль в обеспечении высоких эксплуатационных показателей.

Для волокнистых ПКМ качество повехностного слоя может быть оценено: шероховатостью поверхности,ворсянистостью (количество не срезанных волокон на базовой плоскости в %),, степень деструкции (число свободных радикалов на поверхности), глубина дефектного слоя.

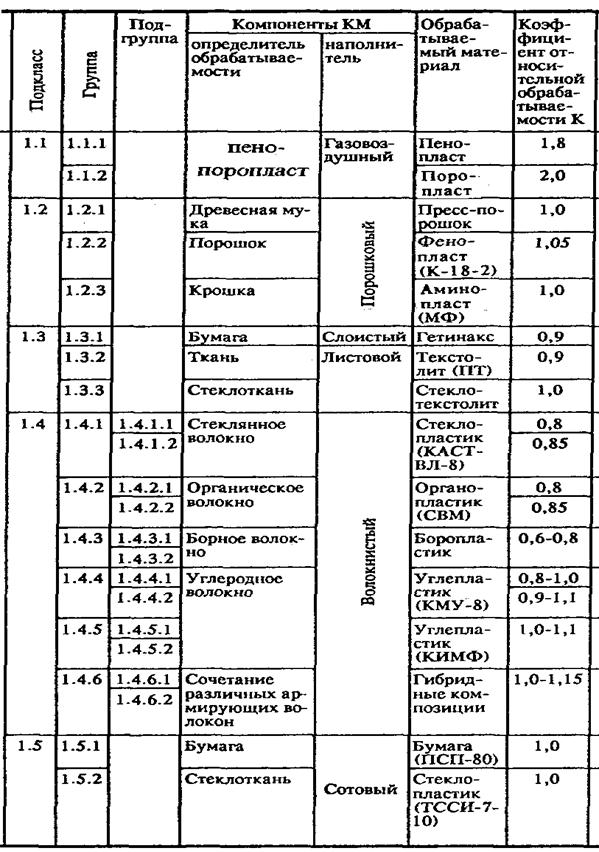

В зависимости от вида материала и содержащегося в нем армирующего компонента применяются различные виды инструмента [223]:

- при обработке древесных и полимерных композиционных материалов, содержащих наполнители с невысокой твердостью, используются обычные виды инструмента с углами заточки, зависящими от вида и механических свойств материалов;

- при обработке стеклопластиков используются инструменты на керамической основе или абразивные инструменты;

- при обработке композиционных материалов, содержащих арамидные волокна, используются инструменты на алмазной основе или оснащенные твердым сплавом, а также лазерные методы обработки.

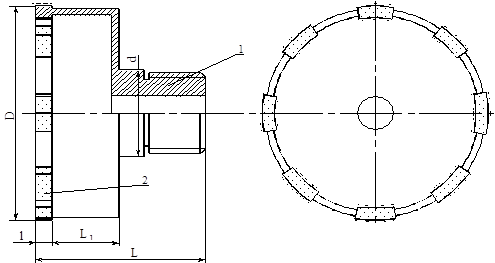

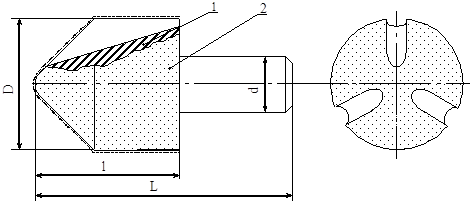

Примеры изделий, полученных механической обработкой заготовок

из композиционных неметаллических материалов на древесной основе и полимерные композиты

При обработке резанием происходит нарушение связи между частицами материала по строго заданному направлению, когда обрабатываемый материал разделяется на части с образованием стружки или без нее.

Исходные характеристики процесса резания обусловлены рядом факторов, которые группируются следующим образом:

1. Факторы, относящиеся к заготовке: вид материала, его физико-механические свойства, наличие в материале связующего и др.

2. Факторы, относящиеся к резцу: угловые параметры, физико-механические свойства материала резца, геометрия резца, степень шероховатости граней, острота резца и др..

3. Режимы и размеры обработки: толщина и ширина слоя, скорости подачи и резания, толщина снимаемого припуска, направление резания по отношению к направлению волокон и др.

Особенности проц. Резания ПКМ: 1.Анизотропия мех. св-в .Обработка вдоль волокон отличается от поперечной. При движ. реж. инстр. вдоль образ.задиры, что уменьш. качество пов. 2.Волокнистая стр-ра ПКМ. АН в проц. мех.обр. разлохмач., происх. Выкрашивание ПС, образ .ворс. Это увелич. шерох-ть и требует зачистки. Поэтому исп. инстр. остро заточенный. 3.Высокая тверд. АН, особенно угле-и боропластиков, требует исп-ия сверхтверд. мат-ов для инстр .Высокая тверд. приводит к абразивному износу реж.инстр.4.Низкая теплопроводность ПКМ.В100раз меньше, чем у МЕ, из-за чего реж. инстр. перегревается. Основная доля теплоты уходит в инстр (90%,а у МЕ столько в стружку)=>уменьш.подачу и ск.резания.5.Деструкция ПС-в зоне рез .под действ высоких темп. и давл. происх. массовое разруш. хим. связей в полимер. мат-ле, при этом образ. свободные монорадикалы, облад.высокой хим. активностью.Они вступают во взаимоотн. м/у мат-ом и инстр .и возник. дополнит. абсорбц-ый износ.6.Высокие упругие св-ва .Деформируясь в зоне резания ПКМ взаимод-ет не только с реж. кромкой, но и с теми частями инстр., кот. не предполаг. участия в зоне резания. И после прохожд. инстр. ПКМ увелич. свои размеры. Поэтому усилие резания уменьш.в10-20раз.7.Критерий т.износа - при обр-ке выбраковка инстр. происх. из-за образ. Сколов ,расслоений и ворса.8.Специфика стружкообраз. Она в виде мелкодисперсной пыли,затруднено ее удаление из зоны резания.9.Низкая термостойкость –при темп.=200-300С происх.термич.разруш.ПС,но прим-ие СОЖ нежелательно,т.к. ПКМ облад.пористойстр-ой и склонен впитывать жидкость.ИНСТРУМЕНТдляобр-ки:Сверлаимеют спец углы заточки .Из-за высокой тверд. АН осн.мат-ал-ВК3 Сверло хар-ся остротой реж. кромки, ее высота выше,чем у МЕ(=0,1-0,15мм).Канавки полируют для улучшения схода стружки.также исп.синтетич.алмазыАС-6 применение ультрозвукаувелич. стойкость сверла. Перспективные технол.-пробивка прессовым методоми исп. лазерного или гидравл. инстр. ДЛЯ РЕЗАНИЯ-отрезной алмазный круг диам.=75,100,125мм на оправке с прижимной пластиной,высокаяск.рез.=40-50м/с.ЗАЧИСТКУ произв. Нажд .шкуркой, алм.кругом и керамическим. ОБОРУДОВАНИЕ: учитывая большие размеры и сложную форму исп. пневмат. машины с примен. сжатого возд.Р=5-6атм.Типы:сверлильные,отрезные,ножницы,ножовки,зачистные.ТолщинаПКМ до20мм.Исп.станки свер-ые,фрез., корд.-расточные. Перспективное оборуд.:1.Гидрорезак.Струя жидк .под Р=2000атм .2.Лазерный резак. .Мощность установки 2кВт.МЕХ.ОБР СЗ:1.Резка сотоблоков полотном ленточной пилы без развода зубьев.СЗ на фр.ст РФП-6.2.ЗакреплениеМЕ сот с исп. полиэтиленгликоля,темп.плавления=52-54С,кот.заливают в соты и застывает при комн.темп.;потом его расплавляют,промывают соты и сушат.НЕМЕсоты:к торцам приклеив.прорезиненнаяткань,на столе станка созд.вакуум и ткань прижим.к столу.

Только индивидуальный подход к каждой отдельной операции при механической обработке композиционных материалов сможет обеспечить в итоге производительный надежный процесс производства изделий из этого непростого материала. Сравнение и оценка любого из предлагаемых методов должна сопровождаться экономическими расчетами. Однако следует помнить, что по отношению к этому материалу главным показателем целесообразности применения того или иного способа обработки не всегда служит скорость съема материала. Например, достижение требуемого качества на отдельной операции сверления и одновременно приемлемой себестоимости её выполнения может значительно повлиять на производительность. Обеспечение требуемого качества на первой операции исключает необходимость в осуществлении доводочных манипуляций, что приведет к сокращению времени полной обработки. В условиях непрерывного развития технологии изготовления деталей из композитов растёт необходимость в появлении специализированных инструментов, учитывающих индивидуальные особенности их механической обработки. Инструменты со вставками из поликристаллического алмаза (PCD) или твердосплавные сверла с алмазным напылением специально разработаны для увеличения жизненного цикла инструмента, поскольку алмаз обладает отличной стойкостью при обработке различных типов углеродных волокон и пакетной обработки разнообразных материалов, включая титан. Для достижения высокой производительности при обработке кромок деталей из композиционных материалов целесообразно применять фрезы с пластинами из поликристаллического алмаза PCD или твердого сплава с алмазным напылением.

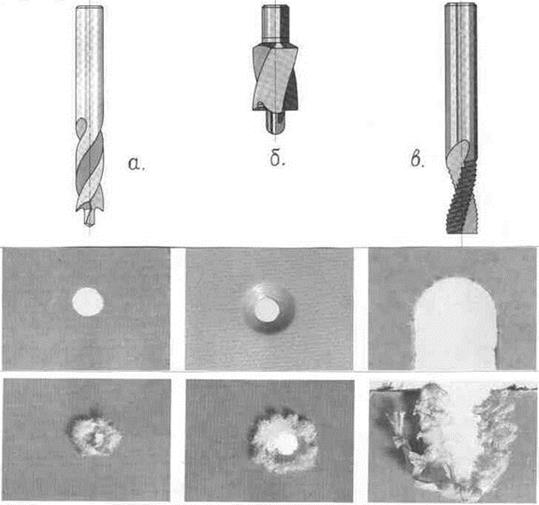

Повышение эффективности операций сверления отверстий в различных композиционных материалах может быть достигнуто за счет применения специализированных сверл, индивидуально разработанных для каждой группы материалов. Каждая из геометрий этих серий сверл учитывает специфические требования и особенности обработки каждого материала и оптимизирована за счет использования различных значений передних углов и углов при вершине

Применение новых сверл и фрез позволяет повысить качество механической обработки этих труднообрабатываемых материалов. Твердосплавные сверла с алмазным напылением, а также со вставками из поликристаллического алмаза идеально подходят для получения высококачественных отверстий в композитах. Все геометрии этих новых серий сверл разработаны с учетом специфических требований и особенностей обработки каждого конкретного материала. Эффективность фрезерования и обработки кромки деталей из композиционных материалов можно значительно повысить за счет применения фрез с PCD-пластинами. Взятые вместе, стандартные и специальные создают благоприятные технические возможности для сверления и фрезерования композитов в настоящем и будущем.

Никакой связи между шероховатостью поверхности отверстия и механическими свойствами обнаружить не удалось. Тем не менее, в промышленности до сих пор проводятся измерения шероховатости поверхности. Было доказано, что шероховатость увеличивается от входа в отверстие к выходу из него, причиной чего считается снижение плотности остаточного материала по мере сверления, вызывающее усиленные вибрации [ii] . Также существуют различия в шероховатости на основе различий в ориентации волокон, при этом максимальное значение достигается при ориентации волокон под углом -45° относительно режущей кромки, где вытягивание волокон будет максимальным. В ходе обоих исследований было выявлено, что минимальное усилие реза достигается при резании волокон, расположенных под углом -45° к направлению реза. При расположении волокон под углом 60° и 90° усилия резания наиболее высоки, но также в большой степени зависят и от величины заднего угла (зависимость в случае волокон с другой ориентацией незначительна).максимальный износ по задней поверхности происходит при резании волокон, расположенных под углом -45° к режущей кромке. Это связано с тем, что оставляемая позади резца «рваная» поверхность трется о его заднюю грань В 2014 году сохранилась тенденция к увеличению числа публикаций о гидроабразивной и лазерной резке углепластика. Относительно новой разработкой можно назвать использование жидкой двуокиси углерода под высоким давлением (3000 бар) для резания деталей из углепластика. По своим преимуществам этот способ близок к обычной гидроабразивной резке, но не требует последующей чистки и сушки заготовки.

В ходе механических испытаний, где сравнивалось использование гидроабразивной резки, борфрезы и алмазного инструмента для грубого шлифования, было доказано, что [Haddad, M., Zitoune, R., Bougherera, H., Eyma, F., Castanie, B., Studyoftrimmingdamagesof CFRP structuresinfunctionofthemachiningprocessesandtheirimpactonthemechanicalbehaviour, CompositesPart B:Engineering, Volume 57 (2014), pp 136 – 143]:

· Детали, прошедшие гидроабразивную обработку, показали лучшие результаты в испытаниях на сжатие.

· Детали, обработанные шлифовальным инструментом, обладали самой высокой межслоевой прочностью.

· Обработка борфрезой придала заготовкам лучшую усталостную стойкость.

Поскольку главным механическим свойством, представляющим интерес для авиакосмических предприятий, обычно является усталостная прочность, такие результаты представляются хорошей новостью для производителей оборудования.

Другой интересный момент, отмеченный в той же работе, касается расположения дефектов в композитном материале. Для режущих инструментов деформации ограничены слоями с особой ориентацией волокон. Однако при использовании шлифовального и гидроабразивного инструмента дефекты образовывали «прожилки» по всей толщине материала.

Ярославцев В.М. Технологические решения проблем обработки ракетных и аэрокосмических конструкций из композиционных материалов // Вестник МГТУ. Сер. Машиностроение. Спец. выпуск «Композиционные материалы, конструкции и технологии», 2005. – С. 41-62.

При обработке композиционных материалов режимные параметры и, в первую очередь, скорость резания назначают из условия отсутствия термоокислительной деструкции материала, что считают одним из обязательных требований обеспечения качества поверхностного слоя изделия. Низкие температуры начала протекания термодеструкции композиционных материалов (250...350 °С) в сочетании с крайне низкой их теплопроводностью (в 100…600 раз меньше, чем у конструкционных сталей) вызывают необходимость, несмотря на относительно небольшие удельные давления на инструмент, назначать на операциях механической обработки малые скорости резания [1, 6]. Это во многих случаях существенно ограничивает производительность обработки. Исследования авторов в работах [1, 6, 7] показали, что в области высоких скоростей резания (25…100 м/с) при температурах, значительно (до 2…4,5 раз) превышающих критические температуры термодеструкции композиционных материалов, существует широкий диапазон условий обработки, при котором обеспечивается высокое качество поверхностного слоя. Это объясняется малым при высокоскоростной обработке, недостаточным для протекания термоокислительных процессов, временем действия контактной температуры на заготовку. Результаты исследований позволяют рекомендовать метод высокоскоростной обработки как эффективное средство, повышающее интенсивность процесса обработки резанием композиционных материалов в 50- 100 раз. Применение метода может ограничиваться техническими возможностями оборудования, большими габаритами (инерционными силами) или недостаточной жесткостью заготовки.

V.F. Makarov Perm National Research Polytechnic University, Perm, Russian Federation A.E. Meshkas, V.V. Shirinkin JSC "PZ "Mashinostroitel", Р erm, Russian Federation RESEARCH PROBLEMS MACHINING HIGH STRENGHT COMPOSITE MATERIALS USED FOR THE PRODUCTION OF DETAILS OF AVIATION AND SPACE-ROCKET TECHNICIANS This paper aims to present the major contemporary issues that arise when machining (drilling, cut, turning, milling) of modern high-strength polymeric composite materials in mechanical engineering. A comparison of the features of processing of polymeric composite materials with metals and performed the study of the formation of chips when turning, milling and drilling of polymer composite materials based on glass-filled epoxy. Studied the use of modern methods of processing of polymer composite materials.The analysis of the properties of polymer composites based on glass epoxy, carbon-carbon composites.Presented solutions to contemporary problems of machining of polymeric composite materials.The analysis of the qualitative evaluation of machining of polymeric composite materials with glass-filled epoxy and carbon-carbon fiber. Keywords: polymer composite materials, quality, drilling, cutting, turning, milling, defects, problems, anisotropic properties, fiber, cutting tools, resistance tooling. Современные предприятия изготавливают продукцию граждан-ского и специального назначения для авиационной и ракетно-косми- ческой отрасли. Развитие этой наукоемкой техники неразрывно связано с разработкой новых конструктивных решений, прогрессивных техноло-гий, совершенствованием существующих или созданием новых мате- риалов. Среди новых материалов в последнее время большое внимание уделяется композиционным, обладающим уникальными свойствами. Производство композитов в США в 2000–2013 гг. увеличивалось на 35–40 % ежегодно, и сегодня наблюдается аналогичная динамика. Композиционные материалы широко используются в конструкциях корпусов космических кораблей, в конструкциях автомобилей, совре-менных газотурбинных авиационных двигателей типа ПС90-2А, ПД14 и др. Сегодня в отечественной промышленности для композиционных материалов применяют следующие группы материалов: стекловолок- ниты (препрег ВПС-34 на основе стеклоткани Т-10-14), углепластики, углерод-углеродные материалы и др.

Качество поверхности изделий, используемых в авиационной, ракетно-космической технике, играет исключительно важную роль в обеспечении высоких эксплуатационных показателей [1]. Примеры конструкторских решений и деталей из новых композиционных мате- риалов показаны на рис. 1 [2]. а б Рис. 1. Примеры структуры (а) и конструкций (б) деталей из композиционных материалов на основе стекловолокнитов и углерод-углеродных материалов Композиционный материал представляет собой комбинацию из разнородных и нерастворимых друг в друге компонентов, соединяе-мых между собой в единое целое за счет адгезионного взаимодействия на границе их раздела. В зависимости от типа матрицы все многообра-зие композитов можно разделить на четыре группы: полимерные (ПКМ), металлические (МКМ), керамические (ККМ) и углерод- Обработка высокопрочных композиционных материалов 33 углеродные (УУКМ). Наиболее прочными и хорошо освоенными яв-ляются композиционные материалы, армированные непрерывными стеклянными, арамидными, углеродными, борными и металлическими волокнами (рис. 2) [3, 4]. Рис. 2. Примеры структур стеклопластика Сегодня становится ясно, что невозможно напрямую эффективно использовать традиционные рекомендации и методы, применяемые при обработке резанием труднообрабатываемых сталей и сплавов. Особенности структуры и свойств, а также специфика композицион-ных материалов как объекта обработки резанием выделяет их в особую группу труднообрабатываемых материалов, которая характеризуется особым характером протекания процесса резания [5]. Сегодня стано-вится невозможно использовать традиционные рекомендации при об- работке резанием сложных деталей [6]. В процессе изготовления деталей из композиционных материалов выявляются весьма серьезные проблемы при механической обработке. Это прежде всего связано с обеспечением качества обработанной по-верхности и точности размеров. Основные дефекты поверхности компо-зиционного материала при воздействии режущего инструмента сле- дующие: неравномерная шероховатость; большая волнистость; вырывы и сколы на торцах; расслоение волокна, ворсистость; трещины и цара- пины; отклонение формы и взаимного расположения поверхностей. Чтобы рассмотреть причины появления дефектов, проведем сравнение процессов резания жаропрочного сплава и композиционного материала. Для этого сравним изображения зоны резания металла и композита в виде корней стружек (рис. 3). Структура металла на глубине однородна. Впереди режущего клина видна зона пластической деформации – зона сжатия металла, затем зона сдвига элементов стружки и образование сплошной сливной

Особенности процесса резания композиционных материалов следующие:

1. Относительная сложность получения высокого качества поверхности вследствие невысоких прочностных характеристик композиционных материалов, а также из-за слоистой структуры. Анизотропия механических свойств. Обработка вдоль волокон отличается от поперечной. При движении режущего инструмента вдоль волокон образуются.задиры, что ухудхают качество поверхности. Волокнистая структура ПКМ. АН в процессе механической обработки.разлохмачивание, происходит выкрашивание ПС, образуется ворс. Это увеличивает шероховатость и требует зачистки. Поэтому используют инструмент остро заточенный.

2. Высокая твердость некоторых видов наполнителя. Высокая твердость АН, особенно угле- и боропластиков, требует использования сверхтверд. материалов для инструмента. Высокая твердость приводит к абразивному износу режущего инструмента.

3. Низкая теплопроводность композиционных материалов, что обуславливает слабый отвод тепла вместе со стружкой и в обрабатываемое изделие. Низкая теплопроводность ПКМ. В 100 раз меньше, чем у МЕ, из-за чего реж. инстр. перегревается. Основная доля теплоты уходит в инструмент (90%, а у МЕ столько в стружку). Следует уменьшать подачу и скорость резания. Низкие температуры начала протекания термодеструкции композиционных материалов (250...350 °С) в сочетании с крайне низкой их теплопроводностью (в 100…600 раз меньше, чем у конструкционных сталей) вызывают необходимость, несмотря на относительно небольшие удельные давления на инструмент, назначать на операциях механической обработки малые скорости резания [1, 6]. Это во многих случаях существенно ограничивает производительность обработки.

Так тончайшая полимерная прослойка при обработке древесно-фенольной композиции, пятнисто покрывающая инструмент, является энергетическим ПАВ. Мигрируя по поверхности алмазосодержащего слоя и его дефектам, деструктированный полимер понижает его поверхностную энергию и облегчает механический отрыв микрочастиц инструментального материала. Этим объясняется интенсивный износ инструмента из свехтвердых материалов при резании полимеров. В поверхностном слое ПКМ после алмазно-абразивной обработки возникают трещины и поры. Подача оказывает наибольшее влияние на формирование тепловыделения по сравнению со скоростью резания. При больших подачах при алмазном шлифовании, разрезании и сверлении алмазным инструментом под действием больших удельных сил и высокой температуре образуются прижоги и выгорают органические компоненты композита. Структура поверхностного слоя состоит после алмазно-абразивной обработки состоит из четырех субмикрослоев: наружного структурированного полимера (до 5 мкм, 3-5% общей толщины), механически уплотненный слой деструктированный полимер (до 7 мкм, 5-10%), разрыхленный слой механодиспергированного наполнителя и деструктированного полимера (10-150 мкм, 50-60%), переходной в исходную структуру ПКМ (15-50 мкм, 30-40%).

| Термо-пары | Удаление горячего спая ПРТП, мм | Обрабатываемый материал | |

| Углепластик | Органо стеклопластик | ||

| Температура Θ, К | |||

| 1 | 0* | 510 | 570 |

| 2 | 0,05 | 420 | 480 |

| 3 | 0,10 | 360 | 380 |

| 4 | 0,15 | 310 | 320 |

| 5 | 0,20 | 290 | 300 |

В основу разработок однослойного алмазно-абразивных инструментов положен в ИСМ им. В.Н. Бакуля НАН Украины положен принцип минимизации температурных полей в инструменте и обрабатываемой заготовке за счет прерывистой рабочей поверхности инструмента (однослойного на никелево-гальванической связке, полученного из зерна АС-15 и АС-32 зернистостью от 200/160 до 630/500), углов наклона рабочих элементов к геометрической оси инструмента, размеров рабочих элементов. Для разрезания рекомендуют использовать отрезной алмазный круг диаметром 75,100,125 мм на оправке с прижимной пластиной с высокой скоростью резания 40-50 м/с.

Исследования показали, что в области высоких скоростей резания (25…100 м/с) при температурах, значительно (до 2…4,5 раз) превышающих критические температуры термодеструкции композиционных материалов, существует широкий диапазон условий обработки, при котором обеспечивается высокое качество поверхностного слоя. Это объясняется малым при высокоскоростной обработке, недостаточным для протекания термоокислительных процессов, временем действия контактной температуры на заготовку. Результаты исследований позволяют рекомендовать метод высокоскоростной обработки как эффективное средство, повышающее интенсивность процесса обработки резанием композиционных материалов в 50- 100 раз. Применение метода может ограничиваться техническими возможностями оборудования, большими габаритами (инерционными силами) или недостаточной жесткостью заготовки.

4. Абразивное воздействие наполнителя. Наличие в зоне резания твердых составляющих приводит к абразивному износу инструмента.

5. Деструкция полимерного связующего при резании. В результате этого возникает механохимический адсорбционный износ инструмента. Деструкция ПС в зоне резания под действ высоких температур и давлений происходит.массовое разрушение химических связей в полимерной матрице, при этом образуются свободные монорадикалы, обладающие высокой химической активностью. Они вступают во взаимоотн. м/у материалом и инструментом и возникает дополнит. абсорбционный износ.

6. Высокие упругие свойства материалов. Увеличение площади контакта упругого композиционного материала с задней поверхностью инструмента, что приводит к повышению значений нагрузки со стороны задней поверхности. Высокие упругие свойства. Деформируясь в зоне резания ПКМ взаимодействует не только с режущей кромкой, но и с теми частями инструмента, которые не предполагаются для участия в резании. И после прохождения инструмента ПКМ увеличивает свои размеры. Поэтому усилие резания уменьшаются в 10-20раз.

7. Технологический критерий износа. При обработке композиционных материалов образуются характерные дефекты поверхности (сколы, расслоения, прижоги), в связи с этим, при определении допустимого износа преобладает технологический фактор. Поэтому допустимый износ инструмента при обработке композиционных материалов всегда ниже, чем при обработке металлов.

8. Низкая теплостойкость композиционных материалов. При высоких температурах в зоне резания происходит выгорание связующего (при темп.=200-300С происходит термическое разрушение ПС), на обработанной поверхности появляются прижоги. Поэтому требуется более низкий уровень температур в зоне резания. Это усугубляется еще и тем, что в большинстве случаев не допускается применение СОТС, т.к. многие материалы обладают таким свойством, как влагопоглощение.

9. Специфика стружкообразования. Она в виде мелкодисперсной пыли, затруднено ее удаление из зоны резания.

10. При обработке пористых материалов необходимо применять острозаточенный режущий инструмент, большие скорости и малые подачи. Не рекомендуется применять обычные СОТС, которые впитываясь в поры вызывают коррозиюю В целях предотвращения закрытия пор необходимо использовать хорошо заправленный инструмент. Допустимый износ инструмента по задней поверхности должен быть уменьшен в 1,5..2 раза по сравнению с требованиями при обработке конструкционной стали. Применение абразивного инструмента не допускается.

11. При обработке волокнистых ПКМ необходимо применять радиус округления режущей кромки не должен превышать поперечного размера армирующего волокна, допустимый износ по задней поверхности 0,1-0,2 мм. При фрезеровании за счет выбора конструктивных параметров необходимо обеспечивать непрерывный контакт инструмента с ОМ.

ИНСТРУМЕНТ для обработки отверстий: Сверла имеют специальные углы заточки. Из-за высокой тверд. АН основной.материал-ВК3 Сверло характеризуется остротой режущей кромки, ее высота выше, чем у МЕ (=0,1-0,15мм). Канавки полируют для улучшения схода стружки.также используют синтетические алмазы АС-6 применение ультро звука увеличивает стойкость сверла. Повышение эффективности операций сверления отверстий в различных композиционных материалах может быть достигнуто за счет применения специализированных сверл, индивидуально разработанных для каждой группы материалов. Каждая из геометрий этих серий сверл учитывает специфические требования и особенности обработки каждого материала и оптимизирована за счет использования различных значений передних углов и углов при вершине.

| Свойства | Размерность | Алмаз | Карбид кремния SiC | Электрокорунд Al 2O 3 |

| Плотность *) | кг/м3 | (3,48-3,56)· 103 | (3,12-3,20) · 103 | (2,00-2,10) · 103 |

| Микротвердость | ГПа | 100 | 30-33 | 20-24 |

| Модуль упругости | ГПа | 900 | 365 | - |

| Предел прочности на сжатие | ГПа | 2,00 | 1,50 | 0,76 |

| Коэффициент теплопроводности | Дж/(м·с·К) | 147 | 15,54 | 19,74 |

| Удельная теплоемкость | Дж/(кг·К) | 504 | 588 | 756 |

| Коэффициент линейного расширения | 1 град·10-6 | 0,90-1,45 | 6,50 | 7,50 |

| Предел прочности при изгибе | МПа | 210-490 | 50-150 | 80-90 |

| Абразивная способность | 1,00 | 0,25-0,45 | 0,12-0,25 | |

| Теплостойкость | К | 970-1170 | 1470-1570 | 1770-1970 |

| *)Зависит от марки и величины кристалла | ||||

Рис Качество механической обработки листовых армированных ПМ

Нарезать резьбу рекомендуется твердосплавным инструментомю Задний угол следует увеличить примерно в 2 раза по сравнению с обработкой конструкционной стали.

Инструменты со вставками из поликристаллического алмаза (PCD) или твердосплавные сверла с алмазным напылением специально разработаны для увеличения жизненного цикла инструмента, поскольку алмаз обладает отличной стойкостью при обработке различных типов углеродных волокон и пакетной обработки разнообразных материалов, включая титан. Для достижения высокой производительности при обработке кромок деталей из композиционных материалов целесообразно применять фрезы с пластинами из поликристаллического алмаза PCD или твердого сплава с алмазным напылением.

Применение новых сверл и фрез позволяет повысить качество механической обработки этих труднообрабатываемых материалов. Твердосплавные сверла с алмазным напылением, а также со вставками из поликристаллического алмаза идеально подходят для получения высококачественных отверстий в композитах. Все геометрии этих новых серий сверл разработаны с учетом специфических требований и особенностей обработки каждого конкретного материала. Эффективность фрезерования и обработки кромки деталей из композиционных материалов можно значительно повысить за счет применения фрез с PCD-пластинами.

Перспективные технологией. - исп. лазерного или гидравлического. инструмента. Перспективное оборуд.:

1.Гидрорезак.Струя жидкости под Р=2000 атм В ходе механических испытаний, где сравнивалось использование гидроабразивной резки, борфрезы и алмазного инструмента для грубого шлифования, было доказано, что ]:

· Детали, прошедшие гидроабразивную обработку, показали лучшие результаты в испытаниях на сжатие.

· Детали, обработанные шлифовальным инструментом, обладали самой высокой межслоевой прочностью.

· Обработка борфрезой придала заготовкам лучшую усталостную стойкость.

В 2014 году сохранилась тенденция к увеличению числа публикаций о гидроабразивной и лазерной резке углепластика. Относительно новой разработкой можно назвать использование жидкой двуокиси углерода под высоким давлением (3000 бар) для резания деталей из углепластика. По своим преимуществам этот способ близок к обычной гидроабразивной резке, но не требует последующей чистки и сушки заготовки.

2.Лазерный резак. .Мощность установки 2кВт.

ЗАЧИСТКУ произв. Наждачной шкуркой, алмазным кругом и керамическим. ОБОРУДОВАНИЕ: учитывая большие размеры и сложную форму исп. пневматические машины с применение сжатого воздуха Р=5-6 атм. и 4000-10000 об/мин.

Используют станки сверлильные, фрезерные, кординатно-расточные.

Резку сотоблоков производят полотном ленточной пилы без развода зубьев.

Оснастка: Закрепление МЕ сот с использованием полиэтилен гликоля, с температурой плавления = 52-54 С, которую заливают в соты и застывает при комнатной температуре; потом его расплавляют, промывают соты и сушат. НЕМЕ соты: к торцам приклеивают прорезиненная ткань, на столе станка создают вакуум и ткань прижимают к столу.

Большое разнообразие конструкций из композиционных материалов (КМ), технологий и режимов их первичного формообразования приводит в каждом конкретном случае к созданию нового композиционного материала, что требует при принятии решения о его дальнейшей обработке резанием индивидуального подхода с учетом наследуемых признаков первичных технологий и обеспечения оптимальных свойств для предполагаемых условий эксплуатации изделия. Многообразие получаемых КМ вызывает множество задач и столько же технологических решений, связанных с проблемами их обработки резанием. Специфика структуры и свойств, а также особенности КМ как объекта обработки резанием выделяют их в особую группу труднообрабатываемых материалов, которая характеризуется своими закономерностями протекания процесса резания, что делает невозможным напрямую эффективно использовать накопленный опыт и рекомендации по обработке резанием металлов, вызывая необходимость проведения для КМ специальных широких исследований. В статье обобщен результат научно-исследовательских и практических работ по обработке резанием КМ, выполненных в МГТУ им. Н.Э. Баумана под руководством и при личном участии автора и даны рекомендации по их использованию. Наиболее технологически сложными задачами при производстве изделий из композиционных материалов являются: повышение производительности обработки; обеспечение принципиальной возможности использования методов окончательной обработки; достижение требуемого качества поверхностного слоя деталей из полимерных композиционных материалов (ПКМ); обработка резанием конструкций малой жесткости; обеспечение стружкодробления; увеличение периода стойкости режущего инструмента и др. Как правило, при отработке технологии окончательной обработки изделий одновременно решается несколько из указанных задач, что для достижения результата требует в большинстве случаев принятия нестандартных решений.

Большие технологические проблемы возникают при обработке материалов или изделий с очень низкой жесткостью, прочностью (КМ с высокой пористостью, конструкции сетчатой структуры, тонкостенные корпусные детали, сотовые конструкции и т.п.), процесс формообразования которых методами лезвийной и абразивной обработки в их естественном состоянии невозможен или вызывает существенные трудности. Для эффективного решения указанных проблем может быть рекомендован метод обработки резанием с технологическим заполнителем, предложенный и разработанный в МГТУ им. Н.Э. Баумана применительно к КМ и нежестким конструкциям из них. Сущность метода заключается в увеличении жесткости и прочности конструкции за счет ее пропитки жидкой технологической средой с последующим ее отверждением и механической обработкой. После завершения механической обработки технологический заполнитель удаляется. В качестве такого заполнителя могут быть использованы парафин, сплав Вуда, некоторые виды пластмасс, вода с последующим переводом в лед и другие составы, которые после выполнения всех необходимых видов лезвийной обработки легко удаляются и не вызывают трудностей качественноговыполнения всех последующих технологических операций.

К материалам, требующим для их обработки резанием применения жесткого заполнителя, относятся, в частности, исходные заготовки углерод-углеродных композиционных материалов (УУКМ) низкой плотности (меньше 1400 кг/м3 ). Заготовка УУКМ до пропитки конструкционным связующим веществом и карбонизации представляет собой каркас из углеродных, практически не связанных между собой стержней (рис. 1) с порами размером до 2 мм. Это исключает возможность ее механической обработки обычными способами, необходимость которой диктуется высокими требованиями к качеству пропитки рабочих поверхностей изделия из углерод-углеродного материала конструкционным связующим.

Для повышения жесткости и обеспечения необходимой прочности каркаса УУКМ в процессе механической обработки хорошо зарекомендовал себя способ резания с заморозкой, являющийся частным случаем метода обработки с технологическим заполнителем. Каркас в этом случае пропитывается в вакуумной камере водой, замораживается в криостате, заполненным жидким азотом (77 К), после чего в замороженном состоянии подвергается всем необходимым операциям обработки резанием с использованием режущего инструмента с пластинами из твердого сплава Т15К6 или ВК8. По окончании обработки производится промывка изделия теплой водой, обеспечивающей размораживание и удаление остатков стружки и пыли. Процесс завершается сушкой в ваку

|

из

5.00

|

Обсуждение в статье: Обработка композиционных материалов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы