|

Главная |

Расчёт сужающего устройства

|

из

5.00

|

Среднее барометрическое давление местности (100000 – 101325 )Па

Рб=101325Па

Материал сужающего устройства и участков трубопровода, между которыми устанавливается сужающее устройство для воды, газа, пара и горячего воздуха: сталь 12Х18Н9Т.

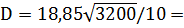

Ø трубопровода при 20°С D20 выбираем по допустимой скорости вещества в трубопроводе.

Скорость пара в рабочих условиях V=10м/с. По выбранной скорости находим ø трубопровода

Где: Qmax – максимальный расход вещества в рабочих условиях

337,1мм

337,1мм

Найденную величину округляем до стандартного значения D=400мм

Расчетный мах расход Qпр, являющийся верхним пределом измерения дифманометра, выбирают из стандартного ряда (1;1,25;1,6;2;2,5;3,2;4;5;6,3;8) 10ⁿ.

В данном случае:

Qпр=4000м3/ч

Средний расход составляет:

Qмср=(1/2-2/3) Qм np

Qм ср=2/3*4000=2666,6 м3/ч

Минимальный расход:

Qм мин.=(1/4-1/3) Qм np

Qм мин=1/4*4000=1000м3/ч

По условию температура пара t=32°С. В интервале температур (0°С - 450°С) коэффициент на тепловое расширение равен:

Kt=1+£t*(t-20),

Где £t=(1.38-1.74)*10¯⁶

Kt=1+1.56*10¯⁶*(320-20)=1.00468

Средняя абсолютная температура:

Т=t=273

T=303K

Среднее абсолютное давление:

Ра=Ри+Рб

Где Ри – избыточное давление,

Рб – барометрическое давление.

Ра=5000000+101325=5101325 Па.

Расчетная допустимая потеря давления:

Рпд=Рпд'*(Qм пр/Qmax)²

Где Рпд' – допустимая потеря давления;

Рпд=4500*(4000/3200)=5625Па

Плотность газа в нормальных условиях находим из таблицы

Рн=0.8362кг/м3.

Показатель адиабаты для газа

χ=0.8362-0.0001*t

Где t – температура пара

Χ=0.8227

Динамическую вязкость газа нахожу по таблице:

µ=1.241*10¯⁵Па*с. Кг/м3

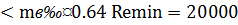

число Рейнольдса находим по формуле:

Re=0.354*Qм пр/D*µ

Где D – диаметр трубопровода;

Qм пр – максимальный расход;

µ- динамическая вязкость.

Re=0.354*3200/300*1.241*10¯⁵=4,2

Среднее число Рейнольдса:

Reср= Re*Qм ср/Qм пр

Где Qм пр- максимальный расход;

Qм ср- средний расход.

Re ср=2,79

Используя полученные данные, приступаю к расчету диафрагмы. Для этого использую следующие зависимости:

1). ξ =1-(0.41+0.35м²)*

Где χ- показатель адиабаты

м- модуль сужающего устройства.

2).  ,

,

Где: Re – число Рейнольдса для расхода Qм пр.

3) Граничное число Рейнольдса Remm выбирают в зависимости от m:

Для 0.05

для

для 0.59

4) Потеря давления Рп, Па

Рn=(1-1,035m)  P

P

Расчет сужающего устройства заключается в определении его диаметра d при обязательном выполнении следующих условий:

- стандартный максимальный перепад давления должен быть выбран как можно больший, т.к. при этом обеспечивается постоянство коэффициента расхода;

(a=const, если Reср  (Remin)гр),

(Remin)гр),

- стандартный максимальный перепад давления должен быть выбран как можно меньший, т.к. с увеличением перепада давления возрастают безвозвратные потери давления; перепад давления следует выбирать из ряда: (1,0; 1,6; 2,5; 4,0; 6,3;)*10n ;

- то есть, перепад давления нужно выбирать из условий, удовлетворяющих этим требованиям; если потеря давления не лимитирована, стандартный максимальный перепад выбирают таким , чтобы m = 0,2 (при этом длины прямых участков трубопровода до и после сужающего устройства получаются минимальными);

- погрешность расчета не должна превышать + 0.1

Таким образом, результат расчета диаметра сужающего устройства считается окончательным, если

Где Qм – значение массового расхода, полученное в результате расчета по формуле:

.

.

Если хотя бы одно из ограничений не выполняется, то расчет нужно скорректировать.

Алгоритм расчета

1.подсчитываем дополнительную величину С по формуле:

С=

C=8.3861

2. для m=0.2 определем

3.Проверяю условие (1.17). Так как оно выполняется, задаемся перепадом давления ∆ Р<

∆Р=63000 Па

4. По формуле (1.14) определяем ε1=0.99426

5. Вычисляем вспомогательную величину (mα)1:

(mα)=С/ ε1*  (1.21)

(1.21)

(mα)=0.0336

6. По формуле (1.15) определяем  =0.6094.

=0.6094.

7. Уточняем значение модуля m:

m=(mα)/α

m=0.055

8. Подсчитываем по формуле потери давления Рп. И сравниваем с допустимыми Рп.д

Рп.=49959 Па

Условие выполняется с выбранным перепадом.

9. Определяем значение ε2=0.99443, соответствующего модулю m2

Так как разница между ε1 и ε2 не превышает0.0005, тогда значение m1 и ε1 считаем окончательными.

10. Определяем диаметр сужающего устройства по формуле:

мм

мм

11. По формуле вычисляем расход  кг/ч

кг/ч

По формуле вычисляем погрешность вычисления

, при этом выполнилось условие

, при этом выполнилось условие

После расчета сужающего устройства находим нижний рабочий участок шкалы дифманометра Qм прmin, на котором  :

:

Qм прmin=  .

.

Вывод

Предложенная схема автоматизации (на самом деле данная схема является упрощённой) применяется на прямоточно-противоточной двух шахтной печи комбината им. Ильича, уже более пяти лет, при этом экономический эффект составляет до 1000000 грн. в год.

Ниже приведены данные отработки параметров обжига извести в течение двух месяцев. Сравнительный анализ технологических параметров полученных в период опытной эксплуатации и базовым вариантом приводится в таблице 2.

Пример расчет параметров процесса:

Расход газа

Период обжига

Время реверсии

Объем воздуха на горение

Объем воздуха на охлаждение

Масса загрузки

Масса выгружаемой извести

507нм/цикл 840 сек

31000нм3/час 18000нм3/час 9,600 кг/цикл 5,452кг/цикл

Суточная производительность; 86400*5,4527(840+ 100)-500т извести в сутки

Расход тепла: 507нмУцикл* 36043кДж/м3 5,452кг/извести в цикл

Избыток воздуха на горение: 31000нмУчас*840сек/3600___________ 507нм3/цикл*36043кДж/м3*1,Н/4200нм3/кДж =3352 кДж/кг извести(800ккал/кг извести) =1,45

Таблица 2.

| Показатели технологического процесса | Размерность | Прототип | Серия №1 | Серия №2 | Серия №3 | Серия №4 | Серия №5 |

| Вид топлива | Природный газ | ||||||

| Расход условного топлива | кг/т | 170 | 111 | 112 | 113 | 114 | 120 |

| Теплота сгорания | КДжм* | 35300 | 36043 | 36043 | 36043 | 36043 | 36043 |

| Коэффициент избытка воздуха | 1,2 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | |

| Температура в переходном канале | °С | 1200 | 940 | 950 | 1100 | 1170 | 1200 |

| Температура отходящих газов | °с | 315 | 70 | 75 | 110 | 120 | 150 |

| Характеристика извести СаО+М§О ППП Время гашения | мин | 85-95 2+5 3+5 | 85+93 3+7 4+8 | 92+95 2+5 3+5 | 92+95 2+5 3+5 | 92+95 2+5 3+5 | 92+95 2+5 3+5 |

| Удельный расход газа | нм3/т | 149 | 97 | 98.5 | 99,2 | 100 | 105 |

Подачу известняка на обжиг производят порциями по 4,7т через 780+ЮООсек в каждую шахту одновременно. Анализ полученных данных свидетельствует, что оптимальные теплотехнические параметры работы ГШР печи достигаются при удельном расходе газа в пределах 98,5+100нм'/т извести и коэффициенте соотношения газ-воздух 1,3-И ,5 обеспечивающих температуру- дымовых газов в переходном канале 950+1170°С и 75+120°С на выходе из печи.

Повышение удельного расхода газа свыше 100нм /т извести не улучшает характеристик полученной извести, а уменьшение удельного расхода газа менее 98,5нм /т извести приводит к ухудшению качества продукции.

Список литературы

1. Производство извести в прямоточно-противоточной шахтной печи. Технологическая инструкция ТИ 227-СТ-13-2002. Разработана И. Н. Фентисов, Э. Н. Шебаниц. Мариуполь, ОАО ММК им. Ильича. 2002г.

2. «Печи для производства извести» А.В.Монастырей, А.В.Александров Москва «Металлургия» 1979.

3. Технологическая инструкция 81тайс Олейник А.В. 2002.

|

из

5.00

|

Обсуждение в статье: Расчёт сужающего устройства |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы