|

Главная |

Эвтектические композиционные материалы

|

из

5.00

|

На основе никеля

Композиционные материалы на основе никеля являются жаропрочными материалами. Физико-механические свойства некоторых композиционных материалов приведены в табл. 4.3.

Табл. 4.3. Физико-механические свойства эвтектических композиционных материалов на основе никеля.

| Матрица | Упрочнитель | Общая доля, % | tпл,°С |  , г/см3 , г/см3

| 𝜎в, МПа | E ·10-3, МПа | 𝜎, % |

| Волокнистые композиционные материалы | |||||||

| Ni | W | 6 | 1500 | – | 830 | – | 45 |

| Ni | NbC | 11 | 1328 | 8,8 | 890 | – | 9,5 |

| Ni-Co-Cu-AL | TaC | 9 | – | 8,8 | 1650 | – | 5 |

| Пластинчатые композиционные материалы | |||||||

| Ni | NiBe | 38–40 | 1157 | – | 918 | 215 | 9 |

| Ni | Ni3Nb | 26 | 1270 | 8,8 | 745 | – | 12,4 |

| Ni-Ni3Al | Ni3Nb | – | 1270 | – | 1140 | – | 2,3 |

| Ni3Al | Ni3Nb | 44 | 1280 | 8,44 | 1240 | 24,2 | 0,8 |

Пластинчатые композиции, содержащие объемную долю упрочняющей фазы более 33–35%, относятся к хрупким. К пластичным относятся композиции на основе никеля с содержанием объемной доли волокон 3–15% из карбидов тантала, ниобия, гафния. Прочность карбидов близка к прочности усов полученных из газовой фазы, и колеблется в пределах 600–1200 МПа.

Процесс деформирования эвтектических композиций никель–карбид (Та, Nb, Hf) сопровождается интенсивным дроблением (фрагментацией) армирующих волокон. Фрагментация охватывает всю рабочую зону и происходит в произвольном сечении. Разрушение волокон тем не менее не приводит к разрушению всей композиции поскольку деформирующаяся и вследствие этого упрочняющаяся матрица воспринимает нагрузку, которую несли разрушающиеся волокна. Разрушение композиции происходит по достижении волокнами (в результате фрагментации) критической длины. Легирование никелевой матрицы (например, Сu, А1 и другими элементами) повышает ее прочность вследствие образования твердого раствора и выделения из него при охлаждении дисперсных частиц. Повышение прочности матрицы в результате ее легирования неизбежно приводит к повышению прочности всей композиции.

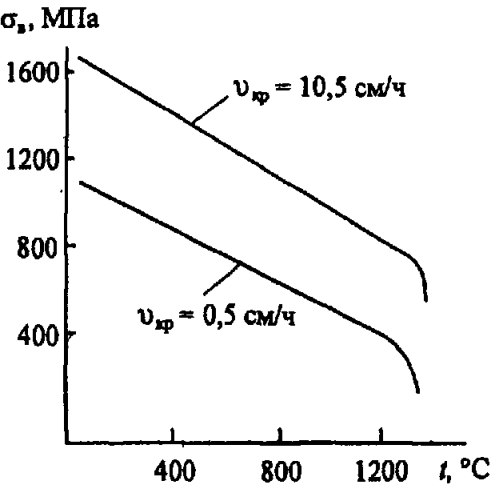

Рис 4.5. Зависимость 𝜎в пластинчатой эвтектики Ni3Al- Ni3Nb от температуры и скорости кристаллизации

Прочность пластинчатых эвтектик возрастает с уменьшением межпластинчатого расстояния, которое в свою очередь зависит от скорости охлаждения композиции (рис. 4.5.). Разрушение хрупких пластинчатых эвтектик происходит вслед за разрушением небольшого числа пластин.

При повышенных температурах пластичность волокнистых эвтектик понижается. С ростом температуры деформационное упрочнение матрицы не происходит и она не способна воспринимать напряжения, появляющиеся в результате фрагментации волокон. Дробление волокон при высоких температурах происходит в узкой области, прилегающей непосредственно к зоне разрушения.

Пределы длительной прочности эвтектических композиционных материалов превосходят пределы длительной прочности современных жаропрочных сплавов при рабочих температурах выше 900°С(Рис 4.6.)

Рис. 4.6. Влияние температуры на 100-часовую длительность жаропрочных никелевых сплавов (1 – ЭИ741, 2 – ЭИ437Б, 3 – ЖС6Ф) и эвтектических композиционных материалов (5 – (Ni – Ni3Al) – Ni3Nb, 6 – Ni3Al – Ni3Nb)

Эвтектические композиционные материалы на основе никеля применяют в основном в космической и ракетной технике для изготовления сопловых рабочих лопаток и крепежных деталей, газотурбинных двигателей.

Полимерные матрицы

Полимерную матрицу для композиционных материалов выбирают, учитывая условия эксплуатации изделий. От матрицы зависят многие свойства композита, в том числе прочность, тепло- и влагостойкость, стойкость к действию агрессивных сред. В зависимости от типа полимерной матрицы выбирают и метод получения полимерного композиционного материала.

При производстве полимерных композиционных материалов полимеры в качестве матрицы используют либо в чистом виде (порошки, гранулы, листы, пленки), либо в виде связующих. Связующее представляет собой двух- или многокомпонентную систему из синтетической смолы и отвердителей или инициаторов, катализаторов, ускорителей отверждения. В связующее могут добавляться растворители, красители, пластификаторы, стабилизаторы и другие компоненты. Цель введения этих компонентов заключается в придании связующим и полимерным композиционным материалам необходимых технологических и эксплуатационных свойств.

При производстве армированных пластиков наиболее часто применяют следующие связующие: полиэфиры, фенолы, эпоксидные компаунды, силиконы, алкиды, полиамиды, фторуглеродные соединения, акрилы, полипропилен, полиэтилен, полистирол. Наибольшее распространение получили термореактивные связующие, при нагревании которых происходят необратимые структурные и химические превращения.

• Полиэтилен - один из наиболее широко применяемых полимеров. Промышленностью выпускается полиэтилен низкого давления (ПЭНД) и полиэтилен высокого давления (ПЭВД). Деструкция материала происходит при температуре выше 290 °С. Солнечная радиация ведет к термостарению полиэтилена. Прочность, теплостойкость и химическая стойкость ПЭНД выше, чем ПЭВД. Газопроницаемость, наоборот, выше у ПЭВД. При комнатной температуре полиэтилен устойчив к действию разбавленных серной и азотной кислот, концентрированной соляной, фосфорной и плавиковой кислот. Для полиэтилена высокого давления водопоглощение за 30 суток составляет 0,022 %, для ПЭНД - 0,005... 0,04 %.

ПЭВД перерабатывается литьем под давлением (Т= 150...200 °С, р = 100 МПа), экструзией (Т= 110..180 °С, ρ= 8...10 МПа), прессованием (Т — 130... 150 °С, ρ = 4... 10 МПа), хорошо сваривается, обрабатывается механически. ПЭНД перерабатывается экструзией (Т = 180...260 °С), литьем под давлением (T = 200...270 °С, ρ= 120 МПа), прессованием (T= 145...180 °С, ρ= 6…10 МПа).

Полипропилен хорошо выдерживает изгиб, обладает высокой износостойкостью. В отсутствие воздуха термодеструкцияпроявляется при 300 °С. Полипропилен устойчив к действию многих кислот и щелочей. Водопоглощение при 20 °С за 6 месяцев составляет 0,5 %. Концентрированная серная кислота слабо разрушает полипропилен при комнатной температуре и катастрофически при - 60 °С. К действию сильных окислителей полипропилен неустойчив. Полипропилен перерабатывается литьем под давлением (Г= 200...220 °С,р =35...42 МПа), экструзией, вакуум-формованием, пневмоформованием, раздувом, сваркой, прессованием, напылением, обрабатывается резанием.

Полистирол - хрупкий полимер, обладающий высокой радиационной стойкостью, легко подвергающийся старению. Промышленностью выпускается полистирол блочный (марки ПСМД и ПСМ), суспензионный (ПС-С, ПС-СП), эмульсионный (ПСЭ-1, ПСЭ-2). Предел прочности составляет 35...45 МПа. Термическая деструкция начинается при температуре выше 266 °С. Полистирол устойчив к действию некоторых минеральных и органических кислот, щелочей, трансформаторного масла, разрушается концентрированной азотной и уксусной кислотами. Технологии переработки полистирола: литьем под давлением (Г = 160...230 °С, р = 80... 120 МПа), экструзией, вакуум-формованием, пневмоформованием.

Политетрафторэтилен - это линейный полимер, имеющий химическую формулу [-CF2-CF2-]. В разных странах выпускаются следующие марки политетрафторэтилена: фторопласт-4 (Россия), тефлон (США), полифлон (Япония) и др. В нашей стране выпускаются различные модификации фторопласта: фторопласт-4Д, фторопласт-4М, фторопласт-40 и др.

Фторопласт-4 обладает свойствами самосмазки, имеет низкий коэффициент трения. Это наиболее химически стойкий полимер, не подверженный действию грибков. Для него характерна высокая стойкость к действию высококонцентрированных и разбавленных кислот и щелочей, сильных окислителей.

Фторопласт-4 перерабатывается спеканием предварительно спрессованных таблеток. После предварительной специальной обработки полимер обрабатывается резанием (при высоких скоростях и малых подачах), сваривается и склеивается. Некоторые модификации фторопласта перерабатываются методами порошковой металлургии, прессованием, экструзией, литьем под давлением, напылением.

Полиметиленоксид- линейный полимер, имеющий химическую формулу [-СН2-O-].

За рубежом полиметиленоксид известен под названием «аце-тальные, или полиацетальные, смолы». Полиметиленоксид хорошо сопротивляется усталостным и динамическим знакопеременным нагрузкам, обладает низкой ползучестью, высокой износостойкостью. Коэффициент трения по стали составляет 0,2...0,35. При переработке полиметиленоксида используют метод литья под давлением, экструзию. Температура переработки составляет 180... 240 °С. Материал хорошо обрабатывается резанием.

Полифениленсульфидхарактеризуется высокой термостойкостью, устойчивостью к окислению, радиационной стойкостью. По химической стойкости уступает лишь политетрафторэтилену. Изделия из полифениленсульфидамогут длительное время эксплуатироваться при 260 °С, полное разложение происходит при 720 °С. Механические и физические свойства полимера при 260 °С сохраняются неизменными после выдержки в течение 200 ч.

Полифениленсульфид перерабатывается литьем под давлением (Т = 300...360 °С, р =75... 150 МПа), прессованием (Г = 340... 400 °С, р = 10...70 МПа), плазменным напылением, пропиткой тканей.

Полифениленоксид- простой ароматический полиэфир линейного строения. В нашей стране известен как арилокс, в США - норил. Полифениленоксид может многократно без изменения свойств перерабатываться на литьевых машинах, отличается высокой технологичностью. Полимер нетоксичен, стоек к агрессивным средам, грибковой плесени. Перерабатывается по технологии литья под давлением, экструзией. Из полифениленоксида можно получать тонкостенные изделия сложной формы.

Полиэтилентерефталат - сложный линейный ароматический полиэфир терефталевой кислоты. В нашей стране хорошо известен как лавсан. Полимер отличается низким коэффициентом трения и гигроскопичностью. Для изделий, изготовленных из него, характерна стабильность формы. Полиэтилентерефталат устойчив к действию слабых кислот, минеральных солей, эфиров, жиров. В изделия полимер перерабатывается по технологии литья под давлением.

Поликарбонаты - это сложные полиэфиры угольной кислоты и диоксисоединений. В России поликарбонаты выпускаются под маркой «дифлон». Полимер оптически прозрачен, устойчив к действию ультрафиолетового излучения, обладает низкой гигроскопичностью, стойкостью к действию микроорганизмов. Для изделий, изготовленных из него, характерна высокая стабильность размеров. Поликарбонаты перерабатываются в изделия всеми методами, используемыми для переработки термопластичных полимеров. Температура переработки составляет 240...300 °С. Полученные из поликарбонатов изделия свариваются, склеиваются, обрабатываются резанием, соединяются заклепками и гвоздями.

Полиарилаты - сложные ароматические полиэфиры двухатомных фенолов. В нашей стране выпускаются под марками Д-3, Д-4, Д-ЗЭ, Д-4С и др. Обладают высокой прочностью и термостойкостью. В некоторых случаях успешно конкурируют с конструкционными металлическими материалами. Температура термического разложения полиарилатов составляет 420 °С. Эти полимеры устойчивы к действию ультрафиолетового и ионизирующего излучения, к длительному воздействию разбавленных минеральных и органических кислот, бензина, керосина. В зависимости от марки полиарилаты перерабатываются в изделия литьем под давлением, литьевым и компрессионным прессованием, экструзией, формованием с раздувом.

Полиоксибензоатыхарактеризуются высокой термостойкостью, не плавятся вплоть до температуры разложения (- 550 °С). Кристаллическая структура полимеров сохраняется до температуры 530 °С. Полиоксибензоаты являются износостойкими материалами, устойчивыми к коррозии. Они эффективны для изготовления полимерных композиционных материалов, предназначенных для работы при - 300 °С. Изделия из полиоксибензоатов получают спеканием порошкообразного полимера.

Полиамиды в нашей стране хорошо известны по маркам «ка-пролон», «найлон-7», «найлон-11» и др. Для этих полимеров характерны высокая усталостная прочность, износостойкость, ударная вязкость, низкая гигроскопичность, стабильность свойств при повышенных температурах, резко выраженная температура плавления. Полиамиды устойчивы к действию органических растворителей. Основные способы получения изделий из алифатических полиамидов - литье под давлением и экструзия. Ароматические полиамиды перерабатываются методом прямого прессования с предварительным подогревом.

Эпоксидные смолы представляют собой олигомеры или полимеры, содержащие в молекуле не менее двух эпоксидных групп. Способны превращаться в полимеры пространственного строения.Неотвержденные смолы являются термопластичными вязкими жидкостями или хрупкими твердыми веществами. Отвердителями смол служат мономерные, олигомерные и полимерные соединения различных классов. Эпоксидые смолы отверждаются как без подвода тепла, так и при нагревании, даже в воде. Смолы обладают высокой стойкостью к действию щелочей, солей, окислителей, органических растворителей. Промышленностью выпускаются эпоксидно-диановые смолы (ЭД-10, ЭД-14, ЭД-16, УП-614 и др.), эпоксиноволачные смолы (ЭН-6, 5Н, 6Э18Н60 и др.), циклоалифатические эпоксидные смолы (УП-612, УП-632, УП-648 и др.). Полимерные композиционные материалы, изготовленные на основе эпоксидных смол, обладают высокими механическими свойствами.

Технология изготовления материалов на основе эпоксидных смол заключается в пропитке волокон, тканей, нетканых волокнистых материалов, бумаги и др. После отверждения обрабатываются методами прямого прессования, контактного формования, вакуумного формования и др.

Фенолформальдегидные смолы - это полимеры, представляющие собой продукты поликонденсации фенолов с формальдегидом. В зависмости от условий поликонденсации образуются ре- зольные (термореактивные) или новолачные (термопластичные) фенолформальдегидные смолы.

В неотвержденном состоянии фенолформальдегидные смолы представляют собой хрупкую прозрачную аморфную массу, переходящую при 60... 120°С в жидкое состояние. Свойства резольных смол со временем изменяются, новолачные смолы в отсутствие влаги при хранении стабильны.

Максимальная температура отверждения смол лежит в диапазоне 140...200 °С. Продукты отверждения смол - резиты. Это хрупкие материалы с некристаллической структурой, обладающие высокими прочностными, электроизоляционными, антикоррозионными свойствами. Резиты устойчивы к действию большинства кислот. Температура деструкции фенолформальдегидных смол выше 300 °С.

Переработка фенолформальдегидных смол при производстве полимерных композиционных материалов включает пропитку тканых и нетканых волокнистых наполнителей, бумаги и других материалов. После отверждения обрабатываются методами прямого и литьевого прессования, литья под давлением, экструзии, вакуумного формования.

Фурановые смолы представляют собой олигомерные продукты, содержащие в молекулах фурановый цикл и способные превращаться в присутствии катализатора и (или) при нагревании в трехмерные полимеры. Фурановые смолы отверждаются так же, как фенолформальдегидные. Промышленностью выпускаются фурановые смолы марок ФА, ФЛ, ФАЭД и др. Продукты отверждения фурановых смол являются тепло-, кислото- и щелочестойкими материалами, их разложение происходит при температурах выше 300 °С. Технология переработки фурановых смол в полимерные композиционные материалы заключается в пропитке наполнителей типа тканей, волокон и др. После отверждения обрабатываются методами прямого прессования, автоклавного формования и др.

Кремнийорганические полимеры (силиконы, полиорганосиликоны) представляют собой термостойкие высокомолекулярные элементоорганические соединения, содержащие в составе элементарного звена макромолекулы атомы кремния и углерода. Промышленностью выпускаются кремнийорганические смолы К-41, К-44, КО-916, КО-946 и др. Полимеры устойчивы к действию большинства кислот и щелочей. Смолы перерабатываются в полимерные композиционные материалы путем пропитки наполнителей с последующим отверждением. Изделия изготовляют методами прямого прессования, контактного формования и др.

Керамические матрицы

В настоящее время термин «керамика» толкуют неоднозначно. Так, различают обычную и техническую керамику. В состав обычной керамики входят силикаты (SiO2), поэтому промышленность, выпускающую обычную керамику, иногда называют силикатной. В технике используется керамика специального назначения (техническая керамика), в состав которой входят различные оксиды, карбиды, нитриды, бориды, силициды, сульфиды. Известны примеры разработки керамик смешанного типа. Например, на основе двух типов керамик - ионной оксидной Аl2О3 и ковалентной бескислородной Si3N- был создан эффективный материал «сиалон». Из керамики этого типа изготовлены опытные образцы блоков цилиндров двигателей внутреннего сгорания, газотурбинных лопаток и других деталей.

В некоторых случаях к классу керамических материалов условно относят и материалы, называемые керметами. Керметы (керамико-металлические материалы) получают методами порошковой металлургии. Они включают керамическую (более 50 % по объему) и металлическую составляющие. Наиболее широкое распространение получили керметы типа оксид алюминия - металл, например хром. Кроме оксида алюминия в качестве керамической составляющей в керметах могут быть использованы окислы магния, бериллия, титана, циркония, хрома и других элементов. Металлической составляющей служат никель, кобальт, железо, некоторые металлические сплавы.

Иногда под керамикой понимают твердое вещество, характеризующееся неметаллической природой связи и неполимерной (цепочечной) структурой, т. е. керамикой является все, что не является металлом и полимером [26]. В атомной структуре керамических материалов встречаются два типа химической связи между атомами: ионная и ковалентная.

По функциональному назначению различают механо-, термо-, электро-, магнето-, опто-, хемо-, био-, ядерную и сверхпроводящую керамику. Основными свойствами механокерамики являются твердость, прочность, модуль упругости, вязкость разрушения, износостойкость, триботехнические свойства, коэффициент линейного термического расширения, термостойкость. Обеспечивают эти свойства соединения Si3N4, ZrO2, SiC, TiB2, ZrB2, TiC, TiN, WC, B4C, A12O3. Термической керамике свойственны жаропрочность, жаростойкость, огнеупорность. В качестве керамической составляющей используют SiC, TiC, В4С, TiB2, ZrB2, Si3N4, BeS, CeS, BeO, MgO, ZrO2, Al2O3, TiO.

В качестве примеров керамических материалов, успешно применяющихся на практике, можно назвать: карбид кремния (защита графита от окисления, вкладыши сопел пороховых и некоторых жидкостно-реактивных двигателей, абразив); карбид титана (жаропрочные материалы для изготовления деталей реактивной и атомной техники); диборид циркония (кромки летательных аппаратов и сопел двигателей; нитрид бора (обтекатели антенн и электронного оборудования летательных аппаратов).

В настоящее время в промышленности используется большое количество керамических материалов. В зависимости от практической необходимости разрабатывают новые виды керамики. Для этого имеются достаточно широкие возможности. В качестве примера можно привести хорошо известные данные по изменению свойств керамики на основе оксида алюминия. Твердые зерна Аl2O3, известные как корунд, используются в качестве абразивного материала. Примеси хрома придают оксиду алюминия красную окраску. Этот минерал широко известен как рубин. Если в оксид добавить титан, то можно получить сапфир (обычно синего, голубого цвета). Благодаря примесям, сапфиры и рубины отличаются между собой оптическими свойствами и могут быть использованы в оптоэлектронике, в качестве рабочих тел оптических квантовых генераторов (лазеров). В зависимости от состава и структуры изменяются и другие важные свойства керамических материалов.

Основными достоинствами керамических материалов являются высокие температуры плавления, высокие прочностные свойства в условиях действия сжимающих напряжений, химическая стойкость в агрессивных средах. К современным керамическим материалам конструкционного назначения предъявляются и другие требования. Речь идет в первую очередь об обеспечении высоких прочностных свойств, повышенной ударной вязкости и других свойствах, характерных для металлических конструкционных материалов.

Основным недостатком конструкционной керамики, сдерживающим ее широкое распространение как конструкционного материала, является низкий уровень трещиностойкости (вязкости разрушения). Вязкость разрушения керамики составляет приблизительно 1...2 МПа/м1/2. Для металлических материалов характерны значения более ~ 40 МПа/ м1/2 . Низкая трещиностойкость керамики обусловлена высокой прочностью химических связей, характерных для нее. Материалы, обладающие ковалентным типом связи, как правило, являются прочными и хрупкими.

Методы повышения трещиностойкости технической керамики основаны на оптимизации параметров структуры исходных порошков, технологии формования и спекания материала. Это традиционные для материаловедения методы. Повышению трещиностойкости способствует также разработка методов торможения трещины под нагрузкой. В частности, этот подход реализуется при использовании керамических материалов на основе диоксида циркония ZKXОбнаружено, что в условиях приложения давления структура диоксида циркония изменяется: исходная структура с тетрагональной модификацией ZrCbпреобразуется в моноклинную. Моноклинная модификация имеет объем на 3...5 % больший, чем тетрагональная. Поэтому если в керамике распространяется трещина, то возникшие при этом объемы ZrOмоноклинной модификации, расширяясь, сжимают трещину. Результатом такого воздействия становится повышение трещиностойкости керамики до ~ 15 МПа/м1/2.

Другой метод повышения трещиностойкости технической керамики основан на образовании в керамической матрице пустот (несплошностей), радиус которых гораздо больше по сравнению с радиусом при вершине распространяющейся трещины. Если трещина входит в пору, то ее вершина становится тупой [10]. В результате трещиностойкость материала возрастает. Управляя геометрическими параметрами пустот, их формой и объемной долей, можно достаточно эффективно влиять на уровень трещиностойкости керамики.

Нестандартным методом повышения трещиностойкости технической керамики является армирование материала упрочняющими волокнами. Высокопрочные тонкие волокна, расположенные перпендикулярно направлению распространения трещины, испытывают растягивающие напряжения. Препятствуя раскрытию трещины, волокна фактически обеспечивают рост трещиностойкости керамической матрицы. В том случае если волокна имеют длину, меньшую критической, и поэтому в процессе нагружения материала не разрушаются, а отслаиваются от керамической матрицы, то в результате этого вязкость разрушения также возрастает, поскольку на вытягивание волокна из керамики требуется затратить дополнительную энергию.

Несмотря на повышенную хрупкость большинства керамических материалов, некоторые их виды используются как ударопрочные. Возможность такого применения керамики обусловлена высокими значениями твердости, модуля упругости, температуры плавления, низкой плотностью. Высокими критериями бронестойкости обладают карбид бора В4С и диборид титана TiB2. Пластины из диборида титана применяют для защиты от бронебойных и бронепрожигающих снарядов. Об эффективности использования керамики как ударопрочного материала свидетельствуют следующие данные: пластина из карбида бора толщиной 6,5 мм или оксида алюминия толщиной 8 мм останавливает пулю, летящую со скоростью более 800 м/с при выстреле в упор. Для противопульной защиты наиболее перспективно использование керамики из относительно дешевого оксида алюминия. Эффективно также сочетание керамики и многослойной кевларовой ткани. Бронезащита от пуль калибром 12,6 мм включает пластины из оксида алюминия толщиной 15 мм и 35 слоев кевлара. Размер керамических пластин составляет 50 х 50 или 100 х 100 мм.

Керамические и металлокерамические матрицы обеспечивают возможность успешной эксплуатации композитов при высоких температурах окружающей среды. Матрицы из SiС и Si3N4допускают рабочую температуру композиционных материалов до и °С [26]. Оксидная керамика высшей огнеупорности получается в процессе спекания тонкодисперсных порошков высокотемпературных оксидов: алюминия, циркония, бериллия, магния, кальция и др [10]. Температуры плавления кристаллической фазы оксиднойкерамики лежат в пределах 2000...3300 °С. Оксидная керамика с поликри-сталлической структурой обладает высокой теплопроводностью и огнеупорностью, термической и химической стойкостью, модулем упругости. Высокоогнеупорные оксиды устойчивы в сухом воздухе и в окислительных средах.

Химическая и термическая стойкость - важнейшие достоинства керамических материалов. Эти качества обусловлены сильными химическими межатомными связями, реализующимися в керамических материалах. Если говорить об оксидной керамике, то ее можно рассматривать как материал, который уже «сгорел» и «про-корродировал», поэтому дальнейшее окисление такой керамики, например при горении или других химических реакциях, практически невозможно.

При температурах более 900–1000 °С сопротивление окислению бескислородных керамик становится недостаточным. В этой связи при необходимости практического использования керамик этого типа в области более высоких температур окружающая среда должна быть неокислительной (нейтральная, восстановительная, вакуум). Исключение - бескислородные соединения, содержащие кремний, поскольку при работе в окислительной среде на поверхности материала образуется защитная пленка расплава кремнезема SiО2. При разработке керамических материалов важной задачей является обеспечение малой скорости испарения входящих в их состав элементов. Летучесть одних и тех же элементов в вакууме в бескислородных соединениях возрастает в порядке: карбиды, бориды, силициды, нитриды.

Основными этапами получения керамики являются получение порошков и их консолидация. Консолидация частиц порошка осуществляется в процессе высокотемпературного нагрева материала. Таким образом, в основе методов получения керамических материалов лежит технология порошковой металлургии. Получение порошка исходного материала - важнейший этап керамической технологии. Высококачественная керамика получается при использовании мелкодисперсных исходных порошков (с размером частиц до 1 мкм) [10]. Для измельчения порошков технической керамики используют мельницы различного типа, технологию осаждения частиц из парогазовой фазы, технологию само распространяющегося высокотемпературного синтеза (СВС), виброкавитационное воздействие на частицы, находящиеся в жидкости. Сверхтонкий помол порошков с получением частиц размером менее 1 мкм обеспечивают вибрационные мельницы и аттриторы.Формование порошков технической керамики осуществляется различными методами, среди которых основными являются: прессование, экструзия (продавливание формовочной массы с добавками пластификатора через мундштук); шликерное литье. Изделия простой формы получают преимущественно по технологии прессования. Особенностью обсуждаемых в данном разделе материалов является их плохаяпрессуемость, что обусловлено высокими значениями плотности и твердости. В этой связи предпочтительно прессование в горячем состоянии с последующим гомогенизирующим отжигом или без него. Температура горячего прессования составляет 80...90 % от температуры плавления соединения. Для получения более сложных изделий применяют технологии экструзии или шликерного литья. При реализации этих технологий сложность представляет удаление из сформованных изделий пластификаторов. Перспективной технологией формования керамики считается взрывное и гидродинамическое прессование.

Операция спекания керамики обеспечивает уменьшение пористости материала, резкое повышение прочностных свойств изделия. Спекание сопровождается усадкой изделия. Температура спекания керамики достигает 2000 °С и выше. Спекание осуществляется при атмосферном давлении и при приложении усилия. В некоторых случаях процесс формования совмещают с операцией спекания керамики.

Контроль качества керамических материалов обычно выполняется с использованием рентгеновской и ультразвуковой дефектоскопии. Обработка керамики и контроль ее качества определяют стоимость получаемых изделий. В некоторых случаях стоимость исходных материалов и их консолидация составляет лишь 11 %, на обработку керамических изделий приходится 38 %, а на контроль их качества - 51 % от общей стоимости.

Упрочнение волокнами

Волокно, находящееся в матрице, должно иметь более высокие значения модуля упругости, чем у матрицы (Eв>Eм), что является одним из условий получения композиции с высокими механическими свойствами.

Теория композиционных материалов предполагает равномерное распределение волокон по объему матрицы, их одинаковую направленность и отсутствие проскальзывания на поверхности раздела матрица –волокно вплоть до разрушения композиции. Нагрузка, таким образом, распределяется между волокнами и матрицей, а деформации композиций ξк, матрицыξм и волокна ξв будут одинаковы (ξк=ξм=ξв)

Прочность композиции  в таком случае изменяется в зависимости от объемного содержания упрочняющих волокон Vв (рис.5.1)

в таком случае изменяется в зависимости от объемного содержания упрочняющих волокон Vв (рис.5.1)

Рис.5.1.Изменение прочности волокнистого материала

в зависимости от содержания упрочнителя

Малое содержание объемной доли волокна в матрице Vв<Vкр снижает прочность композиции. Волокна, быстро нагружаясь до предельных напряжений, разрушаются и нагрузку воспринимает только матрица, которая и определяет прочность композиции. Разупрочняющее действие волокон отмечается вплоть доVкр, когда вначале происходит разрушение матрицы и дробление волокон. При увеличении объемного содержания доли волокон (Vв>Vкр) нагрузку воспринимают волокна, прочность которых определяет прочность всей композиции. Разрушение волокон под действием приложенной нагрузки приводит к быстрому разрушению матрицы.

Прочность композиции складывается из суммарной прочности волокон и матрицы:

(5.1)

(5.1)

Аналогичным образом изменяется и модуль упругости композиции:

(5.2)

(5.2)

Прочность композиции растет до значений объемной доли волокна Vв= 0,8 – 0,9, поскольку при больших значенияхVвсложно заполнить пространство между волокнами материалом матрицы, ухудшается сцепление волокна с матрицей и между ними возможно проскальзывание. Кроме того, в этом случае волокна близко расположены друг к другу, что не затрудняет распространение трещин от волокна к волокну.

Критический объем упрочняющих волокон в матрице определяют из уравнения

(5.3)

(5.3)

Где  — среднее напряжение течения матрицы в момент разрушения волокон.

— среднее напряжение течения матрицы в момент разрушения волокон.

Из уравнения (3) следует, что увеличение разницы в прочностных характеристиках волокон и матрицы уменьшает критическую объемную долю Vкр. Критическая объемная доля волокна в матрице может изменяться от 1 до 50%.

При упрочнении композиции дискретными однонаправленными волокнами матрица передает нагрузку волокнам путем пластической деформации, пропорциональной приложенному напряжению. Волокно, имея более высокий модуль упругости, чем матрица (Ев>Ем), ограничивает свободное удлинение матрицы, что приводит к искажению поля деформации. В зоне, прилетающей к волокну, удлинение матрицы равно упругому удлинению волокна (рис. 5.2.).

Рис.5.2. Схема совместной деформации дискретного волокна и матрицы (а), эпюры распределения растягивающих напряжений 𝜎 в волокне и напряжений сдвига на поверхности раздела матрица–волокно (б): 1– искаженное поле деформации; 2– армирующее волокно; 3 матрица

При увеличении нагрузки максимальные значения напряжений сдвига ограничиваются пределом текучести матрицы  . Такого значения тангенциальное напряжение достигает на расстоянии

. Такого значения тангенциальное напряжение достигает на расстоянии  от конца волокна. Полное использование упрочняющего действия волокна наблюдается в том случае, если напряжения в волокне не достигнут предела прочности

от конца волокна. Полное использование упрочняющего действия волокна наблюдается в том случае, если напряжения в волокне не достигнут предела прочности  . Критическое значение длины волокна определяют из уравнения равновесия элементов волокна и матрицы:

. Критическое значение длины волокна определяют из уравнения равновесия элементов волокна и матрицы:

(5.4)

(5.4)

Откуда

(5.5)

(5.5)

где d — диаметр армирующего волокна.

Критическая длина волокна  пропорциональна напряжению разрушения волокна

пропорциональна напряжению разрушения волокна  .

.

Деформация композиционных материалов под нагрузкой, приложенной вдоль упрочняющих волокон, проходит в несколько стадий (рис. 5.3).

Рис. 5.3. Диаграмма растяжения волокон (1), матрицы (2) и композиции с однонаправленными волокнами (3)

На Iстадии матрица и волокно деформируются упруго. Механические характеристики  иEк определяются по формулам (5.1) и (5.2), На IIстадии матрица переходит в упругопластичное состояние, а волокна деформируются упруго. Модуль упругости в том случае определяется по формуле:

иEк определяются по формулам (5.1) и (5.2), На IIстадии матрица переходит в упругопластичное состояние, а волокна деформируются упруго. Модуль упругости в том случае определяется по формуле:

(5.6)

(5.6)

где  – скорость деформационного упрочнения матрицы.

– скорость деформационного упрочнения матрицы.

На IIIстадии прочность композиции резко снижается и связи с разрушением хрупких волокон и матрицы.

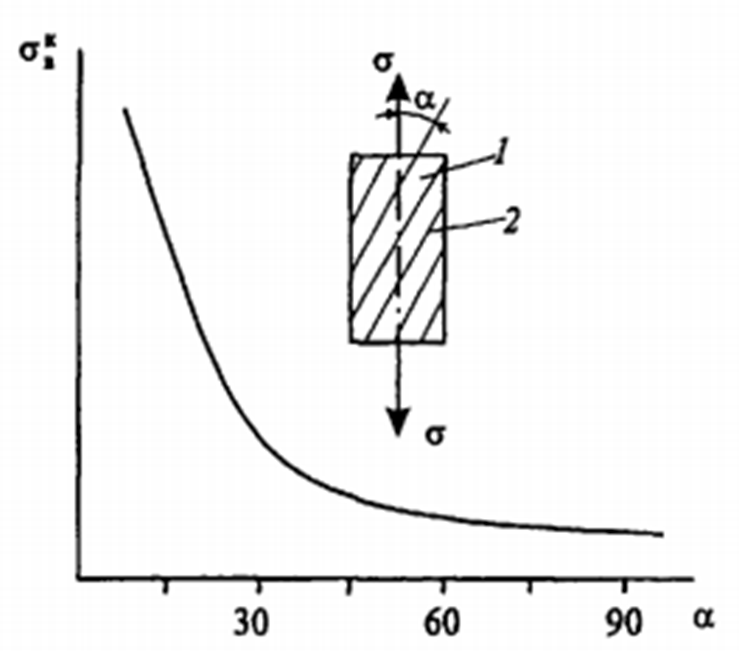

Волокнистые композиции — ярко выраженный анизотропный материал, механические свойства которого самым существенным образом зависят от угла ориентации волокон относительно действующей нагрузки (рис.5.4). Устраняется этот недостаток только выбором материала для детали с пространственным армированием волокнами, сетками или конструированием детали из композиционногоматериала таким образом, чтобы нагрузки действовали вдоль упрочняющего волокна.

Рис 5.4. Зависимость прочности однонаправленной ком потники от угла ориентации волокон относительно де

|

из

5.00

|

Обсуждение в статье: Эвтектические композиционные материалы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы