|

Главная |

Практическая работа № 6.

|

из

5.00

|

«Изучение конструкции динамического (центробежного) насоса»

Цель работы:

§ изучение конструкции динамических нагнетателей.

Основные сведения:

Нагнетателями называются гидравлические машины, в которых механическая энергия приводного двигателя преобразуется в энергию перемещаемой жидкости.

Нагнетатели делятся на объемные и лопастные. Центробежные нагнетатели, наряду с вихревыми и осевыми, принадлежат к лопастным нагнетателям, общим признаком которых является способ преобразования энергии двигателя перемещаемой жидкости. Если в объемных нагнетателях жидкости сообщается энергия давления непосредственно рабочим органом (вытеснителем) путем сжатия ее и вытеснения из рабочего объема, то в лопастных нагнетателях рабочий орган (рабочее колесо) сообщает жидкости кинетическую энергию, превращаемую затем в специальных устройствах (например, спиральных камерах) в энергию давления.

Центробежные насосы:

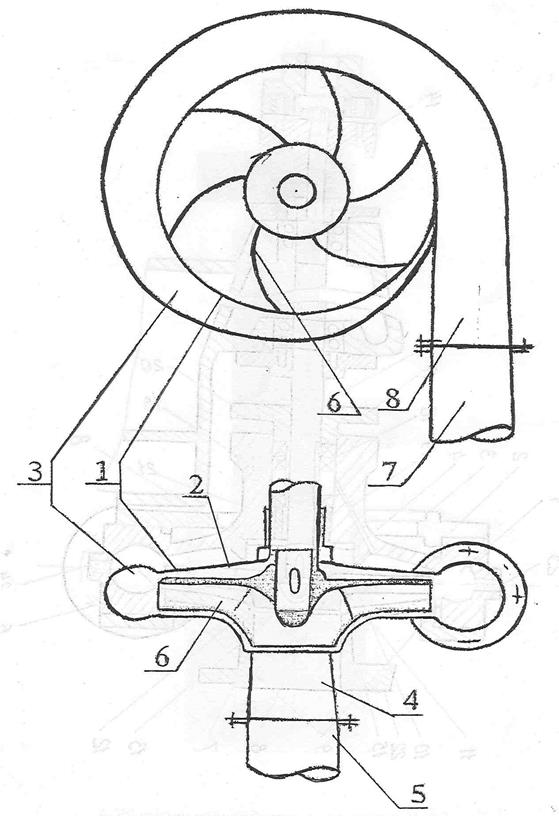

Основным рабочим элементом центробежного нагнетателя (рис. 3.13) является рабочее колесо 1 с лопатками 6, установленные на валу внутри неподвижного корпуса 3 спиральной формы.

Рабочее колесо 8 (рис. 3.14) состоит из двух фасонных дисков переднего 15 (со стороны всасывания), заднего 10 и лопаток, расположенных между дисками и чаще всего изогнутых в сторону, противоположную направлению вращения колеса (обычно 5-7 шт.). Диск 10 имеет ступицу для посадки колеса на вал 5. Вал служит для передачи крутящего момента от вала двигателя.

Корпус 2 нагнетателя (рис. 3.13) соединен патрубками со всасывающим 5 и нагнетательным 7 трубопроводами.

Рис.3.13.Принципиальная схема центробежного насоса

Рис.3.14. Конструкция центробежного насоса 2К-6

| Рис.3.15. Продольный разрез насоса 24НД-14х1 Фланцы:I – входного, II – напорного патрубков 1 – проставок; 2 – маслоподающая трубка; 3 – зубчатая муфта; 4 - маслоотводящая труба; 5 – кольца; 6 – маслоподводящая трубка; 7, 18 - подшипники скольжения; 8, 20 – корпуса подшипников; 11 – торцевое уплотнение; 13 – рабочее колесо; 14 – труба отвода пере5ачиваемой жидкости; 16 – труба отвода жидкости; 17 – камера; 19 – радиально-упорные шарикоподшипники; 21 – болты. |

Всасывающий патрубок 7 (рис.3.14), являющийся конструктивной частью передней крышки корпуса, обеспечивает вход жидкости во всасывающее отверстие колеса с минимальными гидравлическими потерями на трение и с равномерным, симметричным распределением скоростей по живому сечению потока.

Рабочая камера 9, выполняемая в форме логарифмической спирали, служит для плавного отвода жидкости, поступающей из рабочего колеса в нагнетательный трубопровод и для постепенного уменьшения скорости движения жидкости с целью преобразования ее кинетической энергии за рабочим колесом в потенциальную энергию давления. Направление вращения рабочего колеса определяется именно формой улитки рабочей камеры. На наружной стенке заднего диска может быть выполнено уплотняющее цилиндрическое кольцо, а в диске - несколько отверстий 11, соединяющих всасывающую полость 8 с полостью В, с целью выравнивания давлений по обе стороны диска и уменьшения осевой силы. Уплотнительное кольцо препятствует перетеканию жидкости из полости нагнетания 9 в полость всасывания и таким образом служит для улучшения объемного КПД нагнетателя, а также препятствует повышению давления в полости В.

Колеса крепятся на валу посредством шпонок 1 2 и установочных гаек 13. На противоположном от колеса конце вала имеется или шкив, или упруго-пальцевая 14, или зубчатая полумуфта для соединения с валом двигателя.

Для предотвращения утечек жидкости из нагнетателя пользуются сальниками. Простейший сальник применяется в нагнетателях общего назначения и состоит из эластичной набивки 16 и нажимной втулки 17, прижимающей набивку к поверхности корпуса и втулки (гильзы) вала.

Набивка состоит из асбестовых или текстильных колец, пропитываемых графитом, парафином или неопреном. Кольца могут быть армированы проволокой. Обычное число 4, но не более 7, т.к. может возникнуть неравномерный прижим колец к втулке 20 вала, что повлечет повышенный износ втулки.

При температуре выше 105 0С текстильные кольца чередуются с кольцами из антифрикционного материала, отводящие тепло от вала к корпусу, снабжаемому водяной рубашкой. Если давление всасывания ниже атмосферного или если необходимо исключить контакт набивки с абразивными частицами перекачиваемой жидкости, или необходима полная герметизация нагнетателя, в середине набивки устанавливается специальное полое фонарное кольцо 18 (фонарь) с радиальными отверстиями, во внутрь к которому подводится заградительный поток жидкости 19 из полости нагнетания. Нажимная втулка также может охлаждаться водой, отводимой в дренаж. Шнуровая сальниковая набивка складывается отдельными кольцами, а не наматывается спирально на вал, в противном случае жидкость может просочиться по виткам получившейся спиральной канавки.

У малых и средних нагнетателей вода для охлаждения сальника к грандбуксе 21, имеющей кольцевую канавку с радиальными отверстиями подается вовнутрь. Грандбукса - втулка корпуса перед сальником со стороны всасывания, обычно выполняется из цветного металла, зазор между валом и грандбуксой 0.2-0.3 мм. У нагнетателей, в которых заградительный поток подается к фонарю сальника, грандбукса кольцом не снабжается (рис 3.14).

Наряду с сальниковыми уплотнениями, используются торцевые уплотнения, обладающие следующими преимуществами:

1. Минимальными утечками и минимальными потерями мощности.

2. Автоматической работой, не требующей специального ухода и регулировки.

3. Малой чувствительностью к боковым смещениям и биениям вала, работоспособностью при высоких окружных скоростях (свыше 40 м/сек).

4. Возможностью работы в любой среде при высоких термических и механических нагрузках, при соответствующем подборе трущихся пар.

В торцевых уплотнениях уплотняющая поверхность располагается в плоскости, перпендикулярной к оси вращения вала. Уплотнение осуществляется между неподвижной 2 и вращающейся 1 деталями, которые прижимаются друг к другу пружиной 8. Подвижный в осевом направлении элемент имеет вклейку из графита пли бронзы на эпоксидной смоле.

Для снижения перетечек жидкости из области повышенного давления в область пониженного (в частности из полости набегания в полость всасывания), применяются уплотнительные кольца 1 5, образующие между колесом и корпусом зазор прямой, ступенчатой или лабиринтной формы (рис. 3.14). Кольца защищают корпус и колесо от износа и могут являться сменными деталями.

Для присоединения манометра и вакуумметра в напорном и всасывающем патрубках (рис. 3.14) часто выполняются резьбовые отверстия 22. В верхней части корпуса имеются отверстия 23 для заливки, краники для выпуска воздуха при заполнении нагнетателя жидкостью. В нижней части - для слива остатка воды 24.

Для малых нагнетателей в качестве радиальных опор применяются шарико- и роликоподшипники. При больших окружных скоростях их работоспособность резко снижается, и в таких случаях используются подшипники скольжения с принудительной смазкой. Между колесом и корпусом оставляется небольшой зазор (до 0.25 мм).

Центробежные насосы не обладают самовсасывающей способностью, т.е. способностью при пуске засасывать жидкость без предварительного заполнения всасывающей линии трубопровода. Центробежный насос подвержен явлению кавитации - при недостатке жидкости, происходит резкое падение давления во всасывающем патрубке, вследствие чего начинается мгновенное вскипание жидкости и на поверхности рабочего колеса образуются пузырьки воздуха. При их схлопывании, от поверхности отрываются частицы металла (эффект микровакуумного взрыва). Явление кавитации также возникает во время запуска центробежного насоса при закрытой задвижке на всасывающем трубопроводе.

Работа центробежного нагнетателя характеризуется производительностью Q, напором Н, полезной мощностью и КПД.

Производительностью или подачей нагнетателя называется объем жидкости, подаваемой им в гидросистему в единицу времени, и обычно ее выражают в м3/с или м3/ч. Производительность нагнетателя измеряется расходомером. устанавливаемым в напорной линии испытуемого нагнетателя.

Под напором нагнетателя понимают удельную энергию Е, приобретаемую единицей веса жидкости, проходящей через нагнетатель и израсходованную на преодоление статической (или геометрической) высоты подъема жидкости и сопротивлений движению жидкости во всасывающем и в напорном трубопроводах.

Напор измеряют высотой столба перекачиваемой жидкости.

Конструктивные разновидности нагнетателей:

По конструктивным признакам нагнетатели классифицируются следующим образом:

I. Нагнетатели консольного типа (рис. 3.14). Основным признаком является посадка рабочего колеса на конце вала. Подвод нагнетателя - прямоосный конфузор 7 - выполнен в крышке нагнетателя. Отвод - спиральный. Осевое усилие уравновешивается при помощи уплотнительного кольца 10 и разгрузочных отверстий 11.

Сальник снабжен гидравлическим затвором 1 8, жидкость к нему подводится через отверстие 19. Область параметров нагнетателя: Q = 15-360 м3/час; Н= 15-98 м. вод. ст.; η=50-84 % (0.50-0.84).

Консольные нагнетатели маркируются двумя цифрами и буквами перед ними. К - консольные нагнетатели для перемещения чистой воды и нефтепродуктов. П - песковые для перемещения взвесей твердых частиц (до 6% концентрации). Ф - фекальные для перемещения загрязненных жидкостей, цифра в знаменателе указывает на подачу в м3/ч, в числителе - напор в м. Например, К 8/18, (Q=8 м3/ч, Н=18 м), Ф 51/58.

1. Одноступенчатые нагнетатели двустороннего всасывания (рис. 3.15). Двустороннее рабочее колесо в силу симметрии разгружено от осевого усилия. Подвод нагнетателя - полуспиральный. Разъем корпуса - продольный (горизонтальный), причем напорный и всасывающий трубопроводы подключены к нижней части 2 корпуса, что облегчает разборку нагнетателя. Для фиксации вала в осевом направлении пакет подшипников снабжен радиально-упорными шарикоподшипниками 19. Область параметров: Q = 90-5000 м3/ч; Н= 10-102 м. вод. ст.; η = 64-93 %.

Рис.3.16. Принципиальная схема работы центробежного насоса.

Экспериментальные установки для испытания центробежных нагнетателей:

Установки для испытания центробежных нагнетателей выполняются открытыми и закрытыми. Схема установки открытого типа приведена на рис. 3.17.

Нагнетатель 1 забирает воду из приемного резервуара 1 7 по всасывающему трубопроводу 3 и подает ее по напорному трубопроводу 4 в тот же резервуар. На входе всасывающего трубопровода установлен пятовой клапан 18, необходимый при заливке трубопровода перед пуском нагнетателя. На всасывающем трубопроводе расположены также задвижка 8 и бачок и вакуумметр 10, необходимые при кавитационных испытаниях нагнетателей. При нормальных испытаниях задвижка 8 должна быть полностью открыта. На напорном трубопроводе установлен манометр 9, расходомер 5 и регулировочная задвижка 7. К. расходомеру подключен дифференциальный манометр 6. По показаниям манометра 9 и вакуумметра 10 определяют напор нагнетателя, а по расходомеру 5 - производительность нагнетателя, задвижкой 7 устанавливается режим работы нагнетателя.

Нагнетатель приводится в движение балансирным электродвигателем 2. Частота его вращения определяется тахометром 12. Перед пуском нагнетатель и всасывающий трубопровод заполняются водой из водопровода через кран 15. При этом воздух удаляется через краны 14 и 19. установленных в верхних точках бачка 11 и нагнетателя 1.

На рис. 3.18 приведена схема закрытой испытательной установки. Нагнетатель 1 подключен к герметичному гидробаку 17. На всасывающем трубопроводе нагнетателя установлен манометр 10 (для нормальных испытаний нагнетателя) и вакуумметр (для кавитационных испытаний нагнетателя ).

На напорном трубопроводе размещены манометр 9, расходомер 5 с дифференциальным манометром и регулировочная задвижка 6.

Мощность нагнетателя определяется при помощи балансирного электродвигателя 2, частота вращения которого измеряется тахометром 12.

Вакуум-насос 16 в этой установке служит для создания различных разрежений.

Рис. 3.17. Принципиальная схема экспериментальной установки открытого типа для испытания центробежного нагнетателя.

Рис. 3.18. П ринципиальная схема экспериментальной установки закрытого типа для испытания центробежного нагнетателя.

Оформление отчета:

Отчет должен содержать:

1. цель работы.

2. схему центробежного нагнетателя.

3. вывод о преимуществах/недостатках конструкций центробежного насоса.

|

из

5.00

|

Обсуждение в статье: Практическая работа № 6. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы