|

Главная |

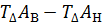

В качестве наибольшего допускаемого удельного давления берут наименьшее из двух значений. Следовательно, наибольшим допускаемым удельным давлением является

|

из

5.00

|

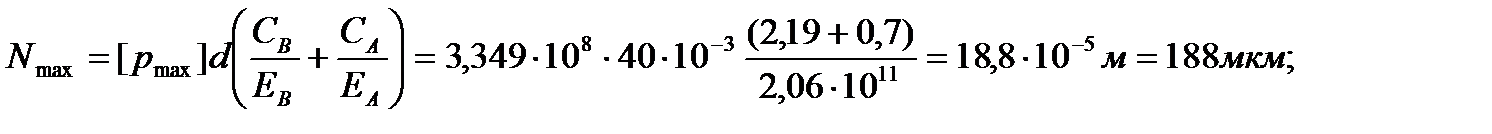

5) Определяем величину максимального расчетного натяга Nнб, мкм

| (11) |

где [Pmax] – наибольше е допускаемое удельное давление, Па;

d – номинальный диаметр сопряжения, м;

Ев, Еа – модули упругости материалов, соответственно вала и отверстия, Па

Св, Са – коэффициенты Ляме.

Определяем величину максимального расчетного натяга по формуле (11)

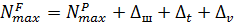

6) Определяем величину максимального функционального натяга по формуле (1.118)[2.С.336],

, (12)

, (12)

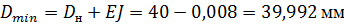

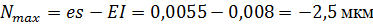

7) По таблицам стандарта СТ СЭВ 145-75 единой системы допусков и посадок СЭВ и в соответствии со значениями и [Nmin]F подбирается более экономичная предпочтительная посадка, чтобы удовлетворялись условия (12). Такой посадкой будет посадка Ø40  , для которой

, для которой

,

,

Запас прочности соединения для данной посадки в соответствии с (1З):

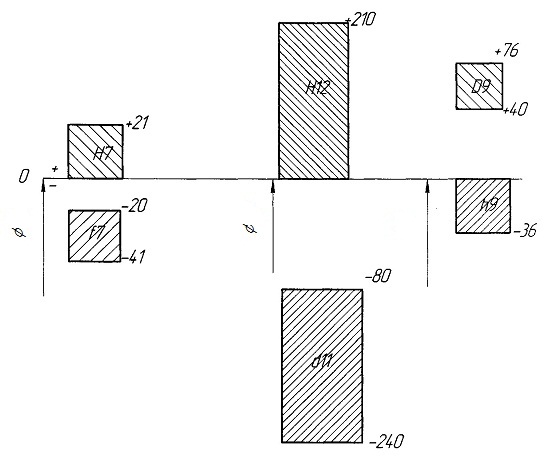

Рисунок 3 - Схема полей допусков посадки

Для этой посадки будут иметь место следующие значения:

отверстия -  Н8max =40,046мм;

Н8max =40,046мм;  Н8min=40,0 мм; ТD=0,046мм

Н8min=40,0 мм; ТD=0,046мм

Вала -Ø40z8mах=40,218мм; Ø40z8min=39,828 мм; Td=0,046мм.

8) Находим коэффициент запаса

, (14)

, (14)

Запас не сборку всегда должен быть меньше запаса на эксплуатацию, так как он нужен только для случая возможного понижения прочности материала деталей и повышения силы запрессовки из-за перекосов деталей, колебания коэффициента трения и температуры.

Суммарная величина запасов на эксплуатацию ∑, мкм, и на сборку зависит от разности значений функциональных натягов и величины табличных полей вала и отверстия:

, (15)

, (15)

Величина гарантированного допуска на эксплуатацию  , как минимум, должна быть равна половине суммы запасов на эксплуатацию и сборку, т.е.

, как минимум, должна быть равна половине суммы запасов на эксплуатацию и сборку, т.е.

или  = 131 мкм,

= 131 мкм,

где C – коэффициент нижнего ограничения (0,5÷0,7)

В случае необходимости можно обеспечить гарантированный запас на сборку  :

:

мкм ,

мкм ,

где H - коэффициент верхнего ограничения (0÷0,2)

1.2 Выбор переходной посадки

Переходные посадки предназначены для неподвижных соединений, подвергающихся при ремонтных или по условиям эксплуатации сборке или разборке. Поля допусков для переходных посадок образуют довольно плотный ряд и перекрывают друг друга. Наиболее характерный и применяемый тип переходных посадок в машиностроении - «напряженные». Посадка Ø40  всреднем дает незначительный зазор (1 - 5мкм) и обеспечивает хорошее центрирование. В задании «напряженная» переходная посадка может быть использована в креплении шкива на валу со шпонкой.

всреднем дает незначительный зазор (1 - 5мкм) и обеспечивает хорошее центрирование. В задании «напряженная» переходная посадка может быть использована в креплении шкива на валу со шпонкой.

На рисунке 4 приведена схема расположения полей допусков переходной посадки Ø40  [2.С.91, 117]

[2.С.91, 117]

Рисунок 4 - Схема расположения полей допусков переходной посадки Ø40

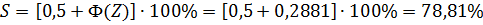

Трудоемкость сборки и разборки соединения с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью получения в них зазоров и натягов. При расчете вероятности натягов и зазоров обычно исходят из нормального закона распределения размеров деталей при изготовлении.

Предельные и средние размеры отверстия:

Предельные и средние размеры вала:

Допуски для отверстия  и вала

и вала  :

:

Величина максимального натяга и зазора определяется по формулам

(1.27 и 1.28)[2.С18].

Допуск посадки определяется по формуле (1.29) [2.С.18].

В предположении, что погрешности изготовления сопрягаемых деталей подчиняются закону нормального распределения, а центр их группирования совпадает с полем допуска  и

и  , мкм, определяем среднеквадратичное отклонение размеров сопрягаемых деталей по формуле

, мкм, определяем среднеквадратичное отклонение размеров сопрягаемых деталей по формуле

(1.34)[2.С.19]

Среднее квадратичное отклонение для переходной посадки

Величина среднего зазора

Величина  определяет положение центра группирования соединений относительно начала их отсчета: X =

определяет положение центра группирования соединений относительно начала их отсчета: X =  На основании абсцисс X -X - эта точка отделяет зазор от натяга и обозначается Х=2.

На основании абсцисс X -X - эта точка отделяет зазор от натяга и обозначается Х=2.

На оси Z-Z эта точка определяется по формуле

Определим вероятность того, что значение зазора находится в пределах от 0 до 4,0 мкм, т.е. определим площадь ограниченную линией симметрии кривой и ординатой, расположенной на расстоянии 4,0мкм от линии симметрии. По таблице 1.1 значений функции Лапласса Ф.(2) [2.С.12] определяем для величины Z = 0,9, Ф(Z) = 0,2881.

Вероятность получения зазоров в соединении

Вероятность получения натягов в соединении

N = 100-78,81 = 21,19%

Определяем фактическое значение наибольших зазоров и натягов:

Эти значения откладываются по оси Х-Х.

Используя все полученные ранее значения, строим кривую распределения зазоров и натягов в соединении в соответствии с рисунком 5. Задавая значения Xравным: 0,  ,2

,2  ,3

,3  , строим кривую Гаусса.

, строим кривую Гаусса.

Рисунок 5 - Кривая нормального распределения натягов и зазоров.

1.3 Расчет гладких предельных калибров

Для контроля отверстий используют калибры - пробки: полный проходной, полный непроходной, неполный проходной и неполный непроходной. При контроле изделия калибр должен свободно проходить под действием собственной массы или определенной нагрузки. Проведем расчет исполнительных размеров гладких предельных калибров для контроля соединения отверстия зубчатого колеса Z2 и диаметра вала 5Ø40  .

.

По ГОСТ 25347-82 определяем предельные отклонения для отверстия Ø40H8(+0,046).Предельные размеры отверстия:

= 40,046мм - наибольший;

= 40,046мм - наибольший;  = 40,000 - наименьший.

= 40,000 - наименьший.

Наибольший размер проходного калибра - пробки ПР определяется по ГОСТ24853-81 табл. 1.  ;

;

где  - отклонение середины поля допуска на изготовление нового проходного калибра для отверстия относительно наименьшего предельного размера изделия,

- отклонение середины поля допуска на изготовление нового проходного калибра для отверстия относительно наименьшего предельного размера изделия,  = 7 мкм;

= 7 мкм;

Н - допуск на изготовление калибра, Н = 5 мкм. Следовательно:

40,000+0,007+0,0025=40,0095 мм

40,000+0,007+0,0025=40,0095 мм

Размер калибра, проставляемый на чертеже – Ø40,0095-0,005мм.

Наименьший размер изношенного проходного калибра-пробки ПРопределяется по ГОСТ 24853 - 81, табл. 1.

,

,

где у - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия, у = 5 мкм,

40,000-0,005=39,995 мм

40,000-0,005=39,995 мм

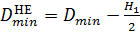

Наибольший размер непроходного нового калибра - пробки НЕ определяется по ГОСТ 24853 -81 табл. 1.

Размер калибра, проставляемый на чертеже –Ø40,0485-0,005мм.

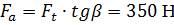

Эскиз калибра-пробки для контроля отверстий приведен на рисунке 6.

Рисунок 6 –Эскиз калибра – пробки

По ГОСТ 25347-82 определяем отклонение для вала Ø40z8(

Предельные размеры вала

= 40,218 мм - наибольший.

= 40,218 мм - наибольший.  = 40,172 мм - наименьший.

= 40,172 мм - наименьший.

Наименьший размер проходного нового калибра - скобы ПРопределяется по ГОСТ 24853 -81 табл. 1.

,

,

где  - отклонение середины поля допуска на изготовление нового

- отклонение середины поля допуска на изготовление нового

проходного калибра для вала относительно наибольшего предельного размера изделия,  7мкм,

7мкм,

Н = 5 мкм - допуск на изготовление калибра.

Следовательно,

= 40,218-0,007-0,0025=40,2085 мм

= 40,218-0,007-0,0025=40,2085 мм

Размер, проставляемый на чертеже Ø40,2085+0,005мм.

Предельный размер изношенного калибра ПР определяется по ГОСТ

24853 -81, табл. 1.

,

,

где  - допустимый выход размера изношенного проходного калибра для вала заграницу поля допуска изделия,

- допустимый выход размера изношенного проходного калибра для вала заграницу поля допуска изделия,  = 5мкм,

= 5мкм,

40,218+0,005=40,223мм

40,218+0,005=40,223мм

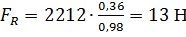

Наименьший размер непроходного нового калибра - скобы НЕ

определяется по ГОСТ 24853, табл. 1.

,

,

40,172-0,0025=40,1695мм

40,172-0,0025=40,1695мм

Размер калибра, проставляемый на чертеже –Ø40,1695+0,005 мм.

На рисунке 7 приведена схема расположения полей допусков калибра- скобы для вала Ø40z8

Рисунок 7 - Схема расположения полей допусков калибра - скобы.

На рисунке 8 приведен эскиз калибра-скобы гладкой односторонней двухпредельной для контроля валаØ40z8.

Рисунок 8 - Эскиз рабочего калибра - скобы Ø40z8

1.4 Расчет и выбор посадок для подшипников качения

В задании в качестве опор для валов применяются радиальные однорядные шарикоподшипники по ГОСТ 28428 - 90 класса точности «5». Подшипники такого класса точности применяются при большей частоте вращения и в тех случаях, когда требуется высокая точность при вращении. Рассмотрим расчет и выбор посадок для подшипников Р5-1205. На вал с установленной на нем шестерни действует крутящий момент Мкр = 230 нм. По номеру радиального двухрядного сферического шарикоподшипника определены его конструктивные параметры: а) наружный диаметр D =52 мм; б) внутренний диаметр d = 25 мм; в) ширина В = 15 мм, г) радиус закругления г = 2,0 мм.

Расчетная схема нагружения для цилиндрической зубчатой передачи приведена на рисунке 9

Рисунок 9 - Расчетная схема нагружения шестерни

Расчетная схема нагружения вала приведена на рисунке 10.

Рисунок 10 - Расчетная схема нагружения вала

Окружное усилие, действующее в зацеплении

где Мкр - крутящий момент на валу, Нм;

m - модуль зубчатого зацепления, мм;

Z - число зубьев.

Радиальное усилие, действующее в зацеплении

,

,

где β- угол наклона зубьев, β = 10°

Осевое усилие действующее в зацеплении

Находим равнодействующую точку.

Для определения реакций опор в точках С и Д составляем уравнение моментов относительно этих точек:

.

.

.

.

Для расчета посадки подшипника необходимо определить интенсивность радиальной нагрузки на подшипник. Эта величина при циркуляционном виде нагружения определяется по формуле:

где В - ширина подшипника (рабочая ширина посадочного места), мм;

к1= 1,8 - динамический коэффициент нагрузки; к2=1; к3= 1.

По интенсивности нагрузки и классу точности подшипника в соответствии с табл. 1 приложения 5 ГОСТ 3325 - 85 выбираем посадку для

внутреннего кольца на валØ25  . Для установки наружного кольца в корпус всоответствии с табл. 3 приложения 5 ГОСТ 3325 - 85 принимаем посадкуØ52

. Для установки наружного кольца в корпус всоответствии с табл. 3 приложения 5 ГОСТ 3325 - 85 принимаем посадкуØ52  .

.

По ГОСТ 3325 - 85 находим предельные отклонения при выбранных посадках: для вала: es = +4 мкм - верхнее отклонение (табл. 1.)

ei = -18 мкм - нижнее отклонение, (табл. 2)

для корпуса: ESK = +6,5 мкм; EI = -6,5 мкм (табл.3.)

По ГОСТ 520-89 определяем предельные отклонения для колец подшипника: внутреннего: ES = 0 мкм, EI = -9 мкм, (табл. 4)

наружного: es = 0 мкм, ei = -10мкм. (табл. 5)

На рисунке 11 приведена схема полей допусков колец подшипника, и вала.

Рисунок 11- Схема расположения полей допусков внутреннего кольца

подшипника Ø50  .

.

Рисунок 12- Схема расположения полей допусков наружного кольца подшипника и корпуса Ø52K6

Определим максимальный зазор Smax, мкм, и максимальный натяг Nmax,мкм, выбранной посадки при установке колец подшипников на вал

Smax =ES-ei = 4–(-10) = 14мкм,

Nmax=es-EI=0-(-18)=18мкм.

Определим максимальный зазор Smax, мкм и Nmax,мкм, выбранных посадок для установки подшипника в корпус:

Smax =es - EI= 0–(- 18) = 18мкм

Nmax = ES - ei= 4- (-10) = 14мкм

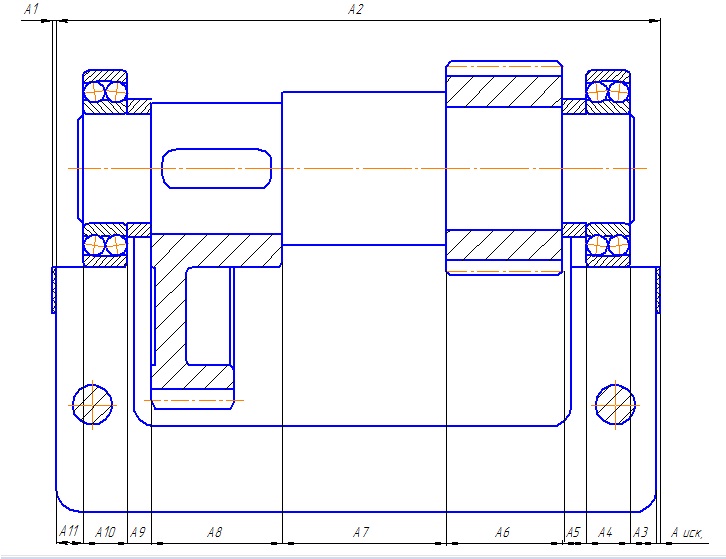

На рисунке 13 приведен эскиз посадочных поверхностей вала и корпуса под кольца радиального двухрядного сферического подшипника. Параметры шероховатости, отклонения формы и расположения посадочных и опорных торцовых поверхностей определены в соответствии с требованиями ГОСТ3325 -85, табл. 3. и табл. 4.

Рисунок 13 – Эскиз посадочных поверхностей вала и корпуса

2 Расчет размерных цепей

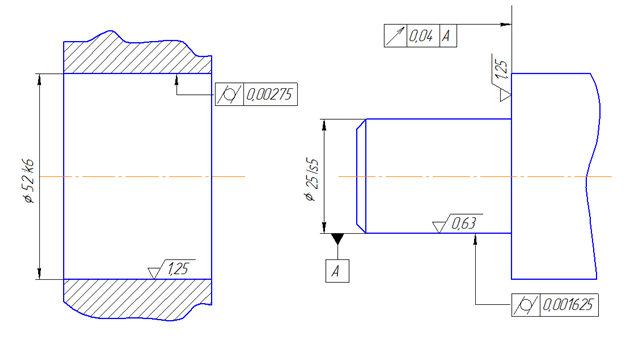

Рисунок 14 - Эскиз узла вала

A1, А2 - увеличивающие звенья; А3 – А11 - уменьшающие звенья;

А ∆- замыкающее звено. А∆ - зазор в размерной цепи зависит от относительного положения наружного кольца левого подшипника и упорного торца крышки. В свою очередь, положение торца крышки относительно корпуса редуктора определяется расстоянием между торцовыми поверхностями крышки и толщиной прокладки.

2.1 Расчет размерной цепи методом максимума- минимума

Прямая задача

Находим номинальный размер исходного звена по уравнению (3.12) [З.С.567].

мм

мм

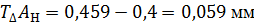

Наименьший предельный зазор совпадает с номинальным, поэтому заданный размер исходного звена равен [А∆] = 2+0,025. Изтаблицы 3.3 [3, с.564] определяем значения единицы допуска

i1=0,55;i2=2,89;i3=0,96;i4=1,08;i5=0,96;i6=1,56; i7=1,86;i8=1,56; i9=0,96;i10=1,08; i11 =0,96

Назначаем допускаемые отклонения на все составляющие размеры, исходя из экономической точности изготовления по возможной финишной операции по 9 квалитету точности

А1= 2+0,04мм,А2 = 224+0,185мм,А3 =9-0,058мм, А4= 17-0,07мм,

А5 = 9-0,058мм, А6=42-0,100мм, А7=64-0,120 мм, А8=48-0,100 мм, А9=9-0,058 мм, А10=17-0,070 мм, А11=9-0,058 мм.

Обратная задача

Решением обратной задачи проверим наличие гарантированного зазора между крышкой и подшипником узла вала.

1) Номинальное значение конечного звенаА∆=2мм.

2) Найдем середины полей допусков для каждого звена:

А1с= 2+0,020мм,А2с= 224+0,093мм,А3с=9-0,029мм, А4с= 17-0,035мм,

А5с= 9-0,029мм, А6с=42-0,050мм, А7с=64-0,060 мм, А8с=48-0,050 мм, А9с=9-0,029 мм, А10с=17-0,035 мм, А11с=9-0,029 мм.

3) Середина поля допуска размерной цепи:

Т.о. получаем:

Проверка:  = 800 мкм

= 800 мкм

0,859-0,059=0,8 мм = 800 мкм

Следовательно, поверочный расчет сборочной размерной цепи доказал, что найденные предельные отклонения составляющих звеньев удовлетворяют заданному уровню точности конечного звена.

2.2 Расчет размерной цепи теоретико-вероятностным методом. Вероятностный метод обеспечивает неполную взаимозаменяемость и является более распространенным, чем метод максимума- минимума.

Прямая задача

При решении прямой задачи по известным предельным размерам

исходного звена [A∆max], [A∆min] выясняются[T∆], [∆Sср.], [∆S∑], [∆J∑], а далее допуск исходного звена распределяется между составляющими звеньями, при этом должно выполняться неравенство (3.20) [З.С.569].

T∑ ≤ [T∑]

1) Принимаем, что рассеяние размеров составляющих звеньев близко к нормальному закону, т.е. коэффициенты относительного рассеяния звеньев

λ1≈

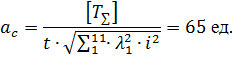

2) По способу одной степени точности рассчитываем среднее число единиц допуска составляющих звеньев по формуле (3.53) [З.С.583]

где [T∑]- допуск исходного звена, [T∑]= 0,459мм,

i - единица допуска для интервала размеров до 500мм, число i принимаем по табл. 3.3 [3,С564],

t - коэффициент, зависящий от процента риска, принимаемый по табл.(3.8)[3. С.580]; при нормальном распределении размеров замыкающего звена ипроцента риска Р = 0,27%, t = 3 мм.

Для рассматриваемой размерной цепи найденное число единиц допуска соответствует 9 квалитету точности, (табл. 1.8.) [2.С 45].

3) Устанавливаем для составляющих звеньев допуски T1=0,04 мм; Т2=0,185 мм; Т3=0,058 мм; Т4 = 0,07 мм; Т5 = 0,058мм; T6=0,1мм; T7=0,12мм; T8=0,1мм; T9=0,058мм;T10=0,07 мм;T11=0,058 мм.

4) Назначаем допускаемые отклонения на все составляющие размеры, исходя из экономической точности изготовления по возможной финишной операции:

А1= 2+0,04 мм,А2 = 224+0,185 мм,А3 =9-0,058 мм, А4= 17-0,07 мм,

А5 = 9 -0,058 мм, А6=42-0,100 мм, А7=64-0,120 мм, А8=48-0,100 мм, А9=9-0,058 мм, А10=17-0,070 мм, А11=9-0,058 мм.

Обратная задача

Аналогично предыдущему примеру решим размерную цепь узла теоретико-вероятностным методом.

1) Проверка правильности назначения допусков составляющих звеньев по уравнению (3.48) [3.С.580].

2) Оценим процент риска, так как [T∑] ≠T∑по формуле (3,48) [З.С.580].

По таблице (3.8) [З.С.590] находим, что такому коэффициенту соответствует процент риска Р = 0,27%.

3) Рассчитываем среднее отклонение увеличивающих звеньев поформуле (3.41) [З.С.579].

где ∑∆Sув. - сумма средних отклонений увеличивающих звеньев;

∑∆Sум.. - сумма средних отклонений уменьшающих звеньев.

4) Определим предельные размеры замыкающего звена

5) Определим предельные отклонения замыкающего звена

Следовательно, при постоянных величинах допусков составляющих звеньев допуск замыкающего звена (T∑= 1,37мм)по вероятностному методу

оказался в 0,8раз меньше соответствующего допуска (T∑= 0,333мм) по методумаксимума - минимума. Значит, требуемая точность исходного звена вероятностным методом достигается с большими затратами на изготовление деталей.

3 Выбор посадок шпоночного соединения

Шпоночные соединения предназначены для соединения валов между собой с помощью специальных устройств (муфт) а также для соединения с валами, осями различных тел вращения для передачи крутящего момента. Стандартизованы шпоночные соединения с призматическими, сегментными, клиновыми шпонками. В заданном редукторе шкив установлен на валу с помощью шпонки призматической 8x7 ГОСТ 23360-78. Это ненапряженное соединение дает возможность более точно центрировать сопрягаемые элементы.

При расчете шпоночного соединения принимают, что весь вращающий момент передается шпонкой. По цилиндрической поверхности назначают натяг, достаточный для того, чтобы при действии на шкив внешней нагрузки не нарушалось касание сопряженных поверхностей, т.е. не происходило раскрытие стыка.

Размеры сечения шпонки и пазов под нее в шкиве на валу приведены на рисунке 15.

Рисунок 15 - Шпоночные пазы вала и втулки.

В случае применения шпоночных соединений приближенно посадки по цилиндрической поверхности можно принимать по следующим рекомендациям:

для цилиндрических прямозубых колес –  ,

,  ;

;

для неподвижных колес коробок передач (при необходимости сборки

внутри корпуса) –  ,

,  .

.

Шпонки обычно сопрягаются по ширине с валом по неподвижной посадке, а с втулками - по одной из подвижных посадок. Натяг необходим для того, чтобы не перемещались при эксплуатации, а зазор - для компенсации неизбежных неточностей пазов и их перекоса. Выбор допусков определяется конкретными условиями сборки.

В шпоночном соединении принимаем поле допуска ширины шпонкиb – h9.

Для ширины паза вала поля допусков: N9,H9,P9.

Для ширины паза втулки поля допусков: D10,Js9,P9.

Для заданного редуктора поле допуска вала выполняем по Р9. Поле допуска паза втулки рекомендуется: при неподвижном соединении для нереверсивной передачи - Js9; при подвижном соединении - D10.

Принятые посадки шпоночного соединения :

шпонка на валу  ;

;

шпонка во втулке  (в паре шпонка -паз втулки).

(в паре шпонка -паз втулки).

Этот выбор объясняется тем, что в заданном редукторе мы имеем нереверсивную передачу.

Поля допусков на длину шпонки и ее высоту принимаем по h14.

Контроль шпоночных соединений осуществляют специальными предельными калибрами: ширина пазов вала и втулки проверяется калибрами разовыми двусторонними ГОСТ 24121 - 80 глубина паза у отверстия -комплексными калибрами - пробками ГОСТ 24110 - 80; глубина паза вяла -калибрами -призмами шпоночными для валов ГОСТ 24113-80 и 24114 - 80 комплексными калибрами ПР - НЕ.

4 Выбор шлицевого соединения

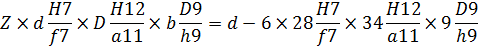

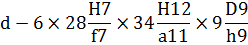

Используем центрирование по внутреннему диаметру d. Этот способ является дорогим, но обеспечивает точное центрирование поверхностей. Таким соединением будет

По ГОСТ 1139-80 определяем, что данное шлицевое соединение соответствует средней серии, а размер b =9 мм

Тогда с учетом заданных размеров можно записать условное обозначение шлицевого соединения

Рисунок 16 - Эскиз шлицевого сопряжения

Рисунок 17 - Схема расположения полей допусков шлицевого соединения

Контроль шлицевых соединений осуществляется с помощью комплексных проходных калибров (пробок и колец), а также поэлементно путем использования непроходных калибров для универсальных измерительных приборов. Поэлементный контроль охватывает диаметры валов, отверстий, толщину зубьев вала и ширину впадин отверстия. Пробковыми и кольцевыми комплексными калибрами контролируется взаимное расположение поверхностей соединения.

При использовании комплексных калибров отверстия считают годным, если комплексный калибр - пробка проходит, а диаметры и ширина паза не выходит за установленные верхние пределы. Вал считается годным, если комплексный калибр - кольцо проходит, а диаметры и толщина зуба не выходит за установленные нижние пределы.

Проектирование комплексных калибров для контроля прямобочных шлицевых соединений осуществляют с учетом предельных размеров сопряженных деталей.

5 Выбор посадок резьбового соединения

Резьбовые соединения широко используют в конструкциях машин, приборов, инструментов и приспособлений различных отраслей промышленности.

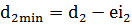

В заданном редукторе, закрывающие подшипниковые гнезда закреплены болтами. По условиям эксплуатации должна быть применена резьба метрическая общего назначения. Использовано резьбовое соединение M12-7H/8g.

Основные параметры заданного резьбового соединения: номинальные размеры рассматриваемых параметров резьбы являются одинаковыми для болта (шпильки, винта и т.д.) и гайки (резьбового гнезда),

наружный диаметр для большинства резьб принимается за номинальный диаметр резьбы (D),

внутренний диаметр резьбы определяет опасное сечение болта, (шпильки, винта и т.д. d1 (D),

средний диаметр резьбы d2 , (D2) - диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль витков в точках, где ширина канавки равна половине номинального шага Р для однозаходной и для многозаходной резьбы - половине номинального хода t, разделенной на число заходов. Средний диаметр резьбы оказывает определяющее влияние на свинчиваемость резьбовых изделий.

Наружный диаметр резьбы

d (D) =12 мм

5.1.2 Шаг резьбы

Р= 1,75 [З.С.675,табл. 4.10]

В соответствии с ГОСТом 24705 - 81 внутренний диаметр резьбыd1 (D1) = 10,106 мм [З.С.677.табл.4.12]

Средний диаметр резьбы

d2 (D2) = 10,863 мм [З.С.677.табл.4.12]

Предельные диаметры наружной резьбы определяются по табличным данным ГОСТ 16093 - 81

Средний диаметр наружной резьбы

,

,

где es 2=34 мкм [З.С.691.табл. 4.17]

,

,

где ei 2 - нижнее отклонение среднего диаметра наружной резьбы, ei 2 = 270 мкм, [З.С.691. табл. 4.17]

d2min = 10,863 - 0,270 = 10,593 мм

Наружный диаметр резьбы

dmax = d — es

где es -верхнее отклонение наружного диаметра наружной резьбы, еs = 34мкм[З.С.691. табл. 4.17] 7G,

dmax= 12,0 - 0,034 = 11,996мм

dmin = d1 — ei

где ei- нижнее отклонение наружного диаметра резьбы; ei = 459мкм[З.С.699. табл. 4.17] 7G.

dmin=12,0-0,459 = 11,541 мм

Внутренний диаметр наружной резьбы:

d1max=d1-es1,

где es1 - 34мкм;

d1max=10,106 -0,034 = 10,072 мм

d1min – не нормируется.

Предельные размеры внутренней резьбы определяются по табличным данным ГОСТ 16093-81

Средний диаметр внутренней резьбы

D2max= D2 + ES2,

где ES 2=250 мкм [З.С.697. табл. 4.17] (7Н)

D2max = 10,863 + 0,25 = 11,113 мм

D2min = D2+EI2

EI2 = 0мкм

D2= 10,863+ 0 = 10,863мм

Наружный диаметр внутренней резьбы

Dmax- не нормируется;

Dmin=D= 12мм

Внутренний диаметр внутренней резьбы

Dmax=D1+ES1

где ES]- верхнее отклонение внутреннего диметра внутренней резьбы,

ES1= 425мм [З.С.697. табл. 4.17] (7Н)

D1max= 10,106 + 0,425 = 10,531мм

D1min = D1+EI1,EI1=0

Полученные данные вычислений заносим в таблицу 2

Таблица 2 – Результат вычислений

| Диаметр резьбы мм | Наружняя резьба | Внутренняя резьба | ||||

| Номин. Р-Р. мм | Пред.откл. мм | Предельн. размеры, мм | Номин. размер, мм | Пред.отклон. мм | Предразмеры, мм | |

| d(D) | 12,0 | -0,034 -0,459 | 11,966 11,541 | 12,0 | - | 12,000 |

| d2(D2) | 10,863 | -0,034 -0,270 | 10,829 10,503 | 10,863 | +0,250 0 | 11,113 10,863 |

| d1(D1) | 10,106 | -0,034 | 10,072 | 10,106 | +0,425 0 | 10,531 10,106 |

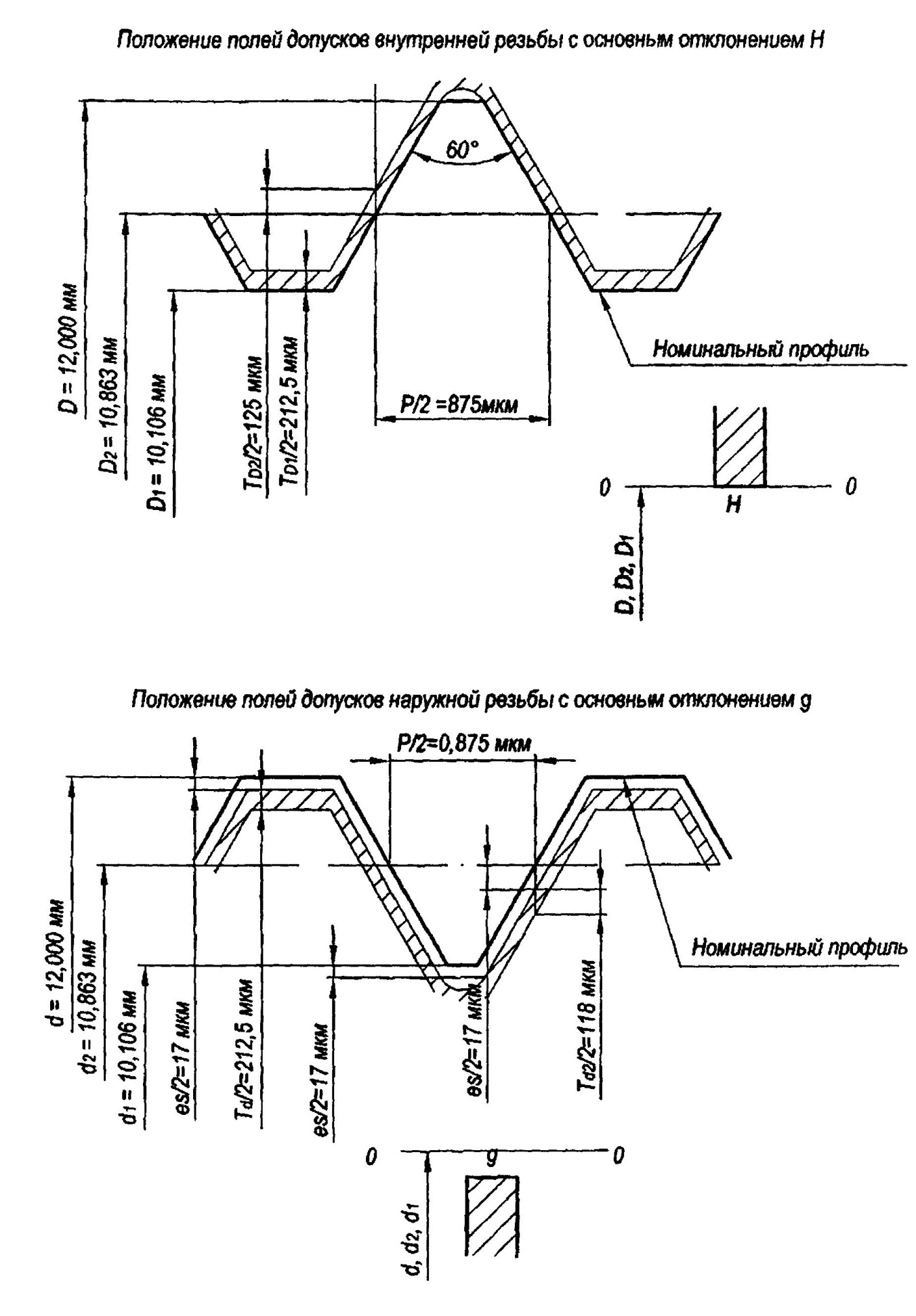

Схема расположения полей допусков в соответствии с ГОСТ 16093 -81 приведена на рисунке 18

Рисунок 18 - Схема расположения полей допусков в соответствии с ГОСТ 16093 -81

Список использованной литературы

1. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. - 5-е изд. - е перераб. и доп - М: Машиностроение, 1979. -343 с.

2. Допуски и посадки. Справочник. 1 ч. /В.Д. Мягков, М.А. Палей,

А. Б. Романов, В.А. Брагинский.- 6-е изд - е, перераб. и доп.- Л.: Машиностроение, Ленингр. отд - е, 1978 .- с.543.

3. Допуски и посадки. Справочник. 2 ч. /В.Д. Мягков, М.А. Палей, А. Б. Романов, В. А. Брагинский.- 6-е изд - е, перераб. и доп.- Л.: Машиностроение, Ленингр. отд - е, 1978.-е. 545 - 1032.

4. ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм.

5. ГОСТ 23360-78. Соединения шпоночные с призматическими шпонками.

6. ГОСТ 8338-75. Подшипники шариковые радиальные однорядные. Основные размеры. Издательство стандартов, 1985

7. ГОСТ 520-89. Подшипники качения. Общие технические условия. Издательство стандартов, 1992

8. ГОСТ 1139-80. Соединения шлицевые прямобочные. Размеры и допуски. Издательство стандартов, 2003

|

из

5.00

|

Обсуждение в статье: В качестве наибольшего допускаемого удельного давления берут наименьшее из двух значений. Следовательно, наибольшим допускаемым удельным давлением является |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы