|

Главная |

Регулятор тормозных сил и АБС (см. Фильм)

|

из

5.00

|

ТОРМОЗНЫЕ СИСТЕМЫ

План

1. Назначение и классификация тормозных систем

2. Тормозные механизмы и тормозные приводы

3. Устройство и работа системы тормозов с гидровакуумным усилителем

4. Основные неисправности и ТО системы тормозов

(1)

КЛАССИФИКАЦИЯ ТОРМОЗНЫХ СИСТЕМ

Тормозная система предназначена для снижения скорости движения автомобиля вплоть до полной остановки и обеспечения его неподвижности во время стоянки. В процессе торможения кинетическая энергия автомобиля переходит в работу трения между фрикционными накладками и тормозным барабаном или диском, а также между шинами и дорогой.

( См. Фильм. Устройство легкового автомобиля – система тормозов)

Современные автомобили и автопоезда должны иметь рабочую, запасную и стояночную тормозные системы. Грузовые автомобили и автопоезда полной массой свыше 12 т, а автобусы массой свыше 5 т, предназначенные для эксплуатации в горных районах, дополнительно должны иметь вспомогательную тормозную систему.

К тормозным системам предъявляют следующие требования: обеспечение эффективного торможения; сохранение устойчивости автомобиля при торможении; стабильные тормозные свойства; высокая эксплуатационная надежность; удобство и легкость управления, определяемые усилием, прикладываемым к педали или рычагу, и их ходом (табл. 23.1).

Рабочая тормозная система предназначена для управления скоростью автотранспортного средства (АТС) и его остановки с необходимой интенсивностью. У современных автомобилей она является основной системой и воздействует на ее рабочие органы — колесные тормоза.

Запасная тормозная система предназначена для уменьшения скорости и остановки АТС при отказе рабочей тормозной системы.

Стояночная тормозная система служит для удержания АТС в неподвижном состоянии. Она воздействует на колесные тормоза рабочей тормозной системы или специальный дополнительный тормоз, связанный с трансмиссией автомобиля.

Вспомогательная тормозная система предназначена для уменьшения энергонагруженности тормозных механизмов рабочей тормозной системы, например при движении на длинных спусках. Она состоит из моторного или трансмиссионного тормоза-замедлителя.

Тормозная система состоит из тормозных механизмов и тормозного привода.

ТОРМОЗНАЯ ДИНАМИКА

Различают аварийное (экстренное) и служебное торможение.

Аварийное торможение производят с максимальной для данных условий интенсивностью. Обычно число аварийных торможений составляет 5... 10 % общего числа торможений.

Служебное торможение применяют для плавного уменьшения скорости автомобиля или его остановки в заданном месте. Оно происходит с небольшой интенсивностью (замедление 1... 1,5 м/с2). Служебное торможение может осуществляться двигателем. При этом водитель уменьшает или прекращает подачу топлива в цилиндры двигателя. За счет трения в двигателе и агрегатах транс-

миссии создается тормозная сила. Такой способ торможения применяют при необходимости получения плавного снижения скорости. Наиболее часто используемый способ служебного торможения - торможение двигателем и тор-мозами. На дорогах с малым коэффициентом сцепления при таком способе торможения уменьшается возможность возникновения заноса.

Торможение при отсоединенном двигателе применяют в тех случаях, когда торможение двигателем не обеспечивает нужного замедления, а также при необходимости остановки автомобиля.

На рисунке изображена тормозная диаграмма, на которой показано время реакции водителя , срабатывания тормозного привода , движения с заданным замедлением и время оттормаживания .

Время реакции водителя (0,2... 1,5 с) состоит из времени психической реакции (оценка обстановки и принятие решения) и времени физической реакции (перенос нога с педали подачи топлива на тормозную педаль и начало перемещения педали тормоза).

Время срабатывания тормозного привода (не более 0,6 с) зависит от времени запаздывания тормозного привода и времени нарастания замедления .

Время оттормаживания при гидравлическом приводе составляет 0,2 с, при пневматическом - 0,5.-..1,5 с.

Весь путь, проходимый автомобилем от момента, когда водитель заметил препятствие, до полной остановки, называют остановочным.

Остановочный путь равен сумме пути, проходимого автомобилем в течение времени реакции водителя и времени запаздывания срабатывания тормозного привода, и пути торможения :

Путь торможения - это расстояние, проходимое автомобилем за время действия на него тормозных сил.

Максимальные значения тормозных сил ограничены по сцеплению, т. е.

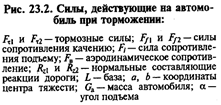

Внешние силы, действующие на автомобиль при торможении, показаны на рисунке. Основные силы и, обеспечивающие замедление автомобиля, действуют в плоскости контакта колес с дорогой и направлены противоположно направлению движения автомобиля. При достаточном сцеплении силы и определяются тормозными моментами, развиваемыми тормозными механизмами мостов. Эти

|

|

(2)

ТОРМОЗНЫЕ МЕХАНИЗМЫ

К тормозным механизмам предъявляют следующие требования: эффективность действия; стабильность эффективности торможения при изменении скорости, числа торможений, температуры трущихся поверхностей; высокий механический КПД; плавность действия; автоматическое восстановление номинального зазора между трущимися поверхностями; высокая долговечность.

По форме вращающихся элементов различают барабанные и дисковые тормозные механизмы.

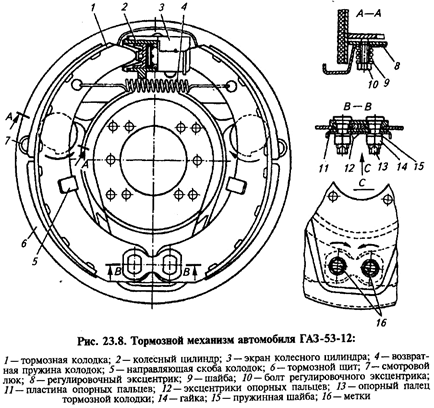

Барабанный тормозной механизм состоит из барабана. колодок, опорного диска (суппорта), опоры колодок, разжимного устройства и регулятора зазоров.

Тормозные барабаны могут быть литые, штампованные и комбинированные. При литье используют чугун с примесью меди, молибдена, никеля и титана. Барабаны, штампованные из листовой стали, имеют внутренний слой из легированного чугуна.

Колодки тормозного механизма выполняют литыми из чугуна или легких сплавов, штампованными или сварными. К ним с помощью заклепок или клея крепят накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные, формованные или плетеные. В качестве материала для накладок используют коротковолокнистый асбест, наполнители и связующие материалы.

В барабанных тормозных механизмах применяют разжимные устройства трех типов: S-образный кулак, гидроцилиндр и клин

|

|

Рассмотрим наиболее распространённые тормозные механизмы.

ТОРМОЗНЫЕ ПРИВОДЫ

К тормозным приводам автомобилей предъявляют следующие основные требования:

- обеспечение следящего действия, т. е. на режимах торможения и оттормаживания тормозные моменты, развиваемые тормозными механизмами, должны быть пропорциональны усилию, приложенному водителем к тормозной педали, и перемещению ее;

- время срабатывания при торможении не более 0,6 с, при оттор-маживании 1,2 с;

- наличие в приводе рабочей тормозной системы не менее двух независимых контуров, чтобы в случае повреждения какой-либо части привода обеспечивалась остаточная эффективность рабочей тормозной системы не менее 50 % предписанной;

- обеспечение автоматического торможения прицепа в случае его отрыва от тягача.

Схемы наиболее распространенных двухконтурных тормозных приводов показаны на рисунке. Тормозные приводы могут быть гидравлические, пневматические и комбинированные. Пневматический привод, при котором тормозные механизмы приводятся в действие за счет использования энергии сжатого воздуха, применяют в тормозных системах грузовых автомобилей средней и большой грузоподъемности и автобусах.

В легковых автомобилях особо малого и малого классов, а также в грузовых автомобилях и автобусах полной массой до 1 т применяют гидравлические приводы, приводимые в действие водителем. Гидравлические приводы могут быть оснащены вакуумным, пневматическим или гидравлическим усилителем, который облег чает управление тормозной системой.

На грузовых автомобилях и автопоездах большой и особо большой грузоподъемности используют комбинированные тормозные приводы (пневмогидравлические и электропневматические).

Гидравлический тормозной привод. Различают гидравлические тормозные приводы прямого и непрямого действия. В первом случае водитель воздействует непосредственно на тормозные механизмы, во втором случае помимо водителя в действии принимает участие усилитель.

Вакуумный усилитель имеет следящий клапан 9 и диафрагму. В полости Б постоянно поддерживается вакуум, а полость А соединяется с помощью клапана 9 с полостью Б в отторможенном состоянии или с атмосферой при торможении.

При торможении усилие от педали 5 передается на клапан 9, который соединяет полость А с атмосферой, предварительно отсоединив ее от полости Б. Атмосферное давление перемещает мембрану влево, создавая дополнительное усилие на поршни 7 и 8.

Гидравлический тормозной привод необходим для привода в действие устройств, соединенных последовательно или параллельно в зависимости от назначения и выполняемых функций. К ним относятся главные тормозные цилиндры, усилители, колесные тормозные цилиндры, гидронасосы, аккумуляторы, регистрирующая и предохранительная аппаратура.

Главный тормозной цилиндр подает жидкость в колесные тормозные цилиндры под давлением, пропорциональным усилию на тормозной педали.

На рисунке показан главный тормозной цилиндр автомобиля ГАЗ.

Гидровакуумный усилитель состоит из камеры (рис.) с диафрагмой 3, дополнительного гидравлического цилиндра 14 с тормозной жидкостью и клапана управления 10.

Камера выполнена из двух половин, отштампованных из стального листа. К диафрагме с помощью тарелки 2 и втулки крепится толкатель 4 поршня дополнительного гидравлического цилиндра. Пружина 5 стремится постоянно отжать диафрагму в крайнее левое положение.

Дополнительный гидравлический цилиндр прикреплен к корпусу камеры. Толкатель 4, жестко соединенный с диафрагмой, проходит в дополнительный гидравлический цилиндр через специальный уплотнитель и действует на поршень 16.

Клапан 10 управления состоит из корпуса, в котором размещены вакуумный 6 и воздушный 8 клапаны. Открытие и закрытие клапанов зависит от положения диафрагмы 7.

При работающем двигателе и отпущенной тормозной педали разрежение из впускного трубопровода двигателя передается через запорный клапан и вакуумный баллон в полость Г камеры усилителя. Оттуда оно распространяется через отверстия в корпусах камеры и цилиндра в полость Б клапана управления, затем по центральному отверстию в полость А и далее в полость В камеры усилителя. При этом диафрагма находится с обеих сторон под действием разрежения и пружина 5 отжимает ее в крайнее левое положение. При этом полости главного и колесных тормозных цилиндров сообщаются между собой.

Нажатие на тормозную педаль вызывает перемещение поршня главного тормозного цилиндра. Давление жидкости передается в колесные тормозные цилиндры, а также через трубопровод на поршень 12 клапана управления усилителя. При увеличении давления поршень 12 преодолевает усилие пружины и закрывает вакуумный клапан 6. Полости Б и А клапана управления разобщаются между собой. Затем по мере повышения давления жидкости открывается воздушный клапан 8. Воздух проходит в полость А клапана управления и по гибкому шлангу в полость В камеры усилителя.

Так как в полости сохраняется разрежение, в обеих частях камеры усилителя создается разность давлений. Под действием воздуха диафрагма 3, преодолевая усилие пружины 5, смещается вправо, действуя на толкатель 4 и поршень 16. Шариковый клапан

закрывается, разъединяя главный тормозной цилиндр с колесными. Дальнейшее перемещение поршня 16 значительно увеличивает давление в гидравлической магистрали, и поршни колесных тормозных цилиндров с большей силой прижимают колодки к тормозным барабанам.

В то же время поступление воздуха через клапан 8 увеличивает давление сверху на диафрагму 7. Когда усилие, создаваемое давлением воздуха на диафрагму 7, превысит усилие от давления пружин и жидкости на клапан управления снизу, диафрагма прогнется вниз и воздушный клапан закроется.

Увеличение давления в полости В камеры усилителя повышает тормозное усилие и одновременно увеличивает давление воздуха на диафрагму. Чтобы в этих условиях воздушный клапан оставался открытым, необходимо повысить давление жидкости на клапан управления снизу. Этого можно достичь, увеличив усилие, прилагаемое к педали тормоза. Следовательно, благодаря наличию диафрагмы 7 в клапане управления давление в гидравлической системе, от которого зависит эффективность торможения, будет пропорционально усилию, прилагаемому водителем к тормозной педали. При прекращении нажатия на тормозную педаль давление жидкости в системе гидравлического привода падает. Под действие пружины клапан управления возвращается в исходное положение, что вызывает закрытие клапана 8 и открытие клапана 6. В полостях В и Г камеры усилителя и полостях А и Б клапана управления устанавливается одинаковое разрежение. Пружина 5 перемещает диафрагму 3 влево, и она занимает первоначальное положение. Вместе с диафрагмой влево переместятся толкатель 4 и поршень 16, в результате чего откроется клапан 15. Жидкость из магистрали гидравлического привода возвратится в главный тормозной цилиндр, что обеспечит падение давления в колесных цилиндрах и полное растормаживание колес.

Между впускным трубопроводом двигателя и вакуумным баллоном установлен запорный клапан, автоматически отсоединяющий баллон от трубопровода при неработающем двигателе. Наличие вакуумного баллона позволяет выполнить несколько торможений при неработающем двигателе.

Стояночный тормоз. Стояночная тормозная система предназначена для затормаживания автомобиля на уклоне до 25 % и может быть применена в качестве запасной при отказе рабочей тормозной системы.

В зависимости от места установки тормоза различают колесные и трансмиссионные стояночные системы.

Стояночный тормоз, действующий на тормозные колодки задних колес, показан на рисунке.

Он имеет ручной тросовый привод. Рычаг 2 с рукояткой расположен под щитком приборов и соединен с передним тросом 4, направляющими для которого служат ролики 3 5. Трос 4 закреплен на конце промежуточного рычага 6. Установленный на рычаге стержень 7 соединен с уравнителем 9. Промежуточный рычаг крепится шарнирно на специальном кронштейне. Уравнитель 9 равномерно распределяет тормозное усилие, передаваемое тросами 8 /0 тормозным механизмам правого и левого задних колес. Внутри механизмов тросы проходят через направляющие трубки 11, приваренные к тормозному щиту. Концы тросов соединены с разжимными рычагами, действующими через распорные планки на тормозные колодки.

Разжимной рычаг установлен на эксцентриковой оси 12, закрепленной на тормозной колодке. Поворачиванием оси регулируется положение разжимного рычага относительно распорной планки. При вытягивании рукоятки 1 тросовый привод, действуя на разжимной рычаг, затормаживает задние колеса. После растормаживания разжимной рычаг возвращается в исходное положение под действием пружины.

Регулятор тормозных сил и АБС (см. Фильм)

1.Основные неисправности и системы тормозов.

См. Конспекты лекций для ГЭК с.214

Водитель, выезжая на линию, должен помнить, что тормоза — это одна из

основных систем, обеспечивающих надежность и безопасность управления

автомобилем.

Отказы и неисправности тормозной системы автомобиля заключаются в

нарушении работоспособности тормозных механизмов и тормозного привода, в

результате которой происходит полная или частичная потеря эффективности

торможения автомобиля.

Неисправностями тормозного механизма являются: износ накладок тормозных

колодок и износ барабанов, увеличение зазоров между ними, замасливание,

заклинивание колодок, приводящее к нагреву тормозных барабанов.

Неисправностями гидравлического привода тормозов являются: потеря

герметичности (подтекание через манжеты колесных тормозных цилиндров и

соединения шлангов); недостаточный уровень тормозной жидкости в резервуаре

тормозного цилиндра, увеличенный ход тормозной педали; притормаживание колес на

ходу.

Неисправностями пневматического тормозного привода являются: герметичности в соединениях, понижение давления воздуха в системе ниже нормы;

недостаточное давление в системе из-за неисправности компрессора;

притормаживание на ходу из-за неплотностей посадки клапанов управления.

Неисправности привода стояночного тормоза заключаются в вытягивании и

повреждении тяг или тросов, их заедании.

Основные признаки неисправности тормозной системы - увеличение длины

пути торможения (при одинаковом состоянии дороги и той же скорости) и стремление

автомобиля к заносу при торможении, нагревание тормозных барабанов.

Увеличенный свободный ход педали наблюдается из-за увеличения зазоров

между накладками колодок и тормозными барабанами, между штоком и поршнем

главного тормозного цилиндра, а также из-за уменьшения избыточного давления в

системе в результате неисправностей клапана и возвратной пружины поршня главного

цилиндра. Причиной является также недостаточный уровень тормозной жидкости в

резервуаре главного цилиндра.

Подтекание и недостаточный уровень жидкости в гидроприводе способствуют

проникновению воздуха в систему привода, что сопровождается «проваливанием»

педали. Тормоза при этом начинают действовать лишь после нескольких нажатий на

педаль. Набухание манжет приводит к заеданию тормозов.

Причинами нагрева тормозных барабанов могут быть притормаживание одного

или нескольких колес, ослабление или поломка стяжной пружины тормозных колодок,

заедание поршня в колесном цилиндре (гидропривод), недостаточный зазор между

накладками колодок и барабанов и др.

Эффективность тормозов можно проверить методами ходовых испытаний и

стационарными на специальных стендах. Тормозные качества автомобиля при ходовых испытаниях оцениваются по двум показателям: тормозному пути и максимальному замедлению. В первом случае автомобиль разгоняют до скорости 40 км/ч на горизонтальном, ровном и сухом участке дороги (при нормальном давлении воздуха в шинах) и производят экстренное торможение (при выключенном сцеплении). Наибольший тормозной путь для легковых автомобилей должен быть 14,5 м, для грузовых автомобилей и автобусов - 19,0 — 22,1 м в зависимости от собственной массы автомобиля.

По степени сходства между собой следов, оставляемых колесами на дороге, и

признакам заноса судят о синхронности торможения. Результаты испытания считают

неудовлетворительными, если для сохранения прямолинейного направления в

процессе торможения водитель должен исправлять траекторию движения. Хотя такой

метод контроля тормозов широко распространен, пользоваться им следует в крайних

случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

При втором случае проверки эффективность тормозов оценивают по

максимальному замедлению, определяемому деселерометром маятникового типа

жидкостным или с поступательно-движущейся массой. Деселерометр при помощи

резиновых присосов устанавливают на стекле двери или лобовом стекле кабины или

кузова автомобиля так, чтобы направление качания маятника совпало с направлением

движения автомобиля. Для легковых автомобилей замедление должно быть не ниже

5,8 м/с2, для грузовых автомобилей и автобусов — 5—4,2 м/с2. Замедление

определяют экстренным торможением автомобиля с любой скорости движения.

Диагностирование тормозов автомобиля выполняют на стендах инерционного или

силового метода измерения показателей их эффективности. Принцип работы инерционных стендов заключается в том, что на неподвижно стоящем автомобиле все колеса раскручиваются двигателем автомобиля или электродвигателем стенда до скорости 50—70 км/ч и резко тормозят, одновременно разобщая все каретки стенда выключением электромагнитных муфт, Сила нажатия на педаль тормоза должна обеспечиваться "пневмоногой".

Для создания условий торможения автомобиля, максимально приближенных к

реальным, на валу роликов устанавливают маховики, воспроизводящие инерционную

нагрузку, соответствующую моменту инерции автомобиля.

Путь, пройденный каждым колесом автомобиля за время от начала торможения

до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их

тормозному пути.

На силовых стендах тормозные силы измеряют на каждом; колесе автомобиля в

процессе затормаживания вращающегося с небольшой скоростью (2—8 км/ч) колеса

при фиксируемом усилии на педаль.

(2) (См. лекция по диагностике)

(Гаврилов), Бакунов???

Ниже приведен перечень возможных дефектов, а также возможных

причин этих дефектов и рекомендаций по устранению этих причин.

|

из

5.00

|

Обсуждение в статье: Регулятор тормозных сил и АБС (см. Фильм) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы