|

Главная |

Укажите область использования выбранного полимера и перечень основных видов товарных продуктов, в которых данный полимер является единственным или основным компонентом.

|

из

5.00

|

Вариант 3

Контрольное задание 1

1. Выберите соответствующие номеру варианта две марки стали (15Х11МФ, 40ХН).

2. Расшифруйте по условному обозначению состав выбранных сталей. Укажите, к каким группам сталей по принятым в металловедении признакам классификации они относятся. Приведите точный состав сталей своего варианта и значения механических свойств, используя нормативно-техническую документацию и справочную литературу.

3. Вычертите схемы и опишите строение кристаллических решеток железа, углерода, металлических примесей и легирующих элементов, входящих в состав выбранных сталей. Охарактеризуйте явление полиморфизма и влияние легирующих элементов, входящих в состав сталей своего варианта, на полиморфизм железа и на свойства стали.

4. Вычертите диаграмму железо-углерод ( Fe - C ) и ( Fe - Fe 3 C ). Укажите структурные составляющие сплавов Fe и C во всех областях диаграммы состояния. Постройте кривые охлаждения и нагревания и опишите происходящие при этом превращения в интервале температур от 1600° до 0° и от 0° до 1600°С при охлаждении и нагревании соответственно для железоуглеродистых сплавов с %-содержанием углерода, соответствующим его содержанию в сталях своего варианта. Охарактеризуйте исходную структуру заданных сталей и зарисуйте схемы микроструктур.

5. Обоснуйте выбор всех возможных видов термической и химико-термической обработки заданных вариантов сталей. Дайте определение и укажите назначение этих видов термообработки. Объясните различие в получаемых после одинаковых видов термообработки микроструктуре и свойствах (прочность, твердость, пластичность) одной и другой сталей своего варианта.

15Х11МФ – сталь жаропрочная высоколегированная, согласно марке, содержит 0,15% углерода, 11% хрома, 1% молибдена, 1% ванадия. Данная сталь по назначению – специального назначения (жаропрочная); по качеству – качественная; по содержанию углерода – низкоуглеродистая; по содержанию легирующих элементов – высоколегированная; по степени раскисления – спокойная сталь; по структуре – мартенситного класса. Химический состав стали приведен в таблице 1.

Таблица 1

Химический состав стали 15Х11МФ, %

| C | 0,12 - 0,19 |

| Si | до 0,5 |

| Mn | до 0,7 |

| Ni | до 0,6 |

| S | до 0,025 |

| P | до 0,03 |

| Cr | 10 - 11,5 |

| Mo | 0,6 - 0,8 |

| V | 0,25 - 0,4 |

| Cu | до 0,3 |

| Fe | ~85 |

Механические свойства:

· предел прочности 700 МПа,

· предел текучести 500 МПа,

· относительное удлинение 15%,

· относительное сужение 55%,

40ХН – сталь конструкционная легированная, согласно марке, содержит 0,4% углерода, 1% хрома, 1% никеля. Данная сталь по назначению – конструкционная; по качеству – качественная; по содержанию углерода – среднеуглеродистая; по содержанию легирующих элементов – низколегированная; по степени раскисления – спокойная сталь; по структуре – ферритного класса. Химический состав стали приведен в таблице 2.

Таблица 2

Химический состав стали 40ХН, %

| C | 0,36 - 0,44 |

| Si | 0,17 - 0,37 |

| Mn | 0,5 - 0,8 |

| Ni | 1 - 1,4 |

| S | до 0,035 |

| P | до 0,035 |

| Cr | 0,45 - 0,75 |

| Cu | до 0,3 |

| Fe | ~96 |

Механические свойства:

· предел прочности 980 МПа,

· предел текучести 785 МПа,

· относительное удлинение 11%,

· относительное сужение 45%,

· ударная вязкость KCU 69 кДж/м2.

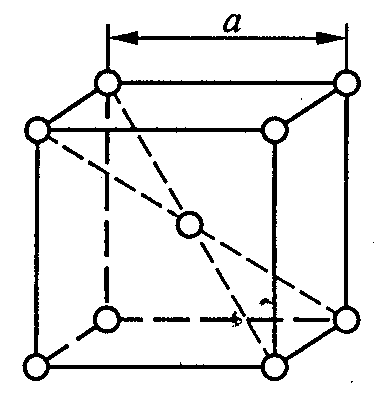

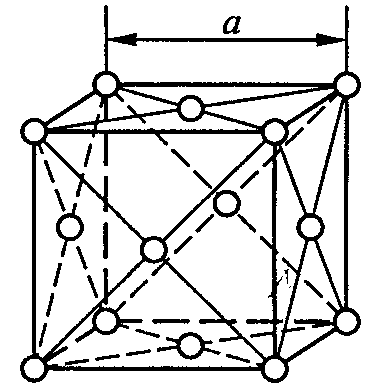

Легирующими элементами в первой стали являются хром, молибден, ванадий; во второй – никель и хром. Объемно-центрированную кубическую решетку имеют хром, молибден, ванадий, α-железо. Гранецентрированная кубическая решетка характерна для никеля, γ-железа.

В кубической объемно-центрированной решетке атомы расположены в вершинах куба, а один атом – в центре его объема (рисунок 1). В гранецентрированной кубической решетке (рисунок 2) атомы расположены по вершинам куба и в центре каждой грани (на пересечении ее диагоналей). Центр куба остается свободным.

|

|

| Рисунок 1. Объемно-центрированная кубическая решетка | Рисунок 2. Гранецентрированная кубическая решетка |

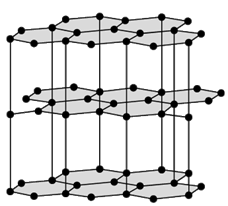

В решетке углерода (графита) происходит насыщение трех связей, четвертая становится длинной и менее прочной (в сравнении с решеткой алмаза), она соединяет между собой слои гексагональных колец решетки (рисунок 3). В результате получается, что графит – мягкое вещество черного цвета.

|

| Рисунок 3. Кристаллическая решетка графита |

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, другими словами, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура) называется аллотропией или полиморфизмом. Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Железу свойственны два полиморфных (аллотропических) превращения при температурах 911°С и 1392°С. В соответствии с диаграммой железо-углерод, углерод повышает температуру высокотемпературного полиморфного превращения (линия NI) и понижает температуру нижней критической точки (линия GS), расширяя область γ-твердого раствора (аустенита).

Все легирующие компоненты разделяются на две группы: расширяющие или сужающие область аустенита. К элементам, расширяющим γ-область, и понижающим критическую точку Ас3, относится никель. Сужают аустенитную γ-область и повышают критическую точку Ас3: хром, молибден, ванадий. При большом содержании компонентов, расширяющих γ-область, температура полиморфного превращения может снизиться ниже комнатной.

При высоком содержании элементов α-стабилизаторов стабильной фазой в широком интервале концентраций становится α-фаза. Легирующие элементы растворяются в α- и γ-железе, образуют, соответственно, легированный феррит и легированный аустенит. Все легирующие элементы, в отличие от углерода, образуют твердые растворы замещения.

Легированные стали кроме углерода и других постоянных примесей (марганца, кремния, серы и фосфора), содержат специально введенные (легирующие) элементы. Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но и значительно изменяют ее физические и химические свойства. Рассмотрим влияние отдельных легирующих элементов на свойства сталей.

Хром часто содержится в жаропрочных сталях, в том и числе и в заданной. На жаропрочные свойства хром влияет меньше, чем многие другие элементы. Однако его присутствие в стали наряду с другими легирующими элементами повышает их жаростойкость (окалиностойкость). Чем выше рабочая температура, тем больше сплав содержит хрома.

Ванадий повышает жаропрочность сталей в определенном сочетании с другими легирующими элементами (Мо, Сr и С). Эффективность влияния ванадия связана с образованием дисперсных выделений карбидов ванадия типа VС. Стали, содержащие ванадий не склонны к охрупчиванию и при длительном старении их ударная вязкость изменяется не значительно.

Введение молибдена в жаропрочные стали повышает температуру рекристаллизации γ-твердого раствора и тормозит их разупрочнение. Кроме повышения жаропрочности молибден увеличивает пластичность при кратковременных и длительных испытаниях. Если молибден вводить в сплав одновременно с другими элементами, в том числе с теми, которые вызывают дисперсионное твердение, то он тормозит разупрочнение сплава при более высоких температурах. Это достигается за счет того, что затрудняется диффузионный обмен, рекристаллизация и коагуляция дисперсных частиц. Молибден смещает максимум твердости в сторону более высоких температур, мало влияя на увеличение твердости и механических свойств при комнатной температуре. В некоторых сталях молибден способствует образованию фазы Fe2Mo, способствуя еще большему повышению жаропрочности.

В стали 40ХН хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость, стойкость на истирание. Никель повышает прочность, вязкость, коррозионную стойкость, увеличивает прокаливаемость, повышает сопротивление удару, уменьшает коэффициент теплового расширения.

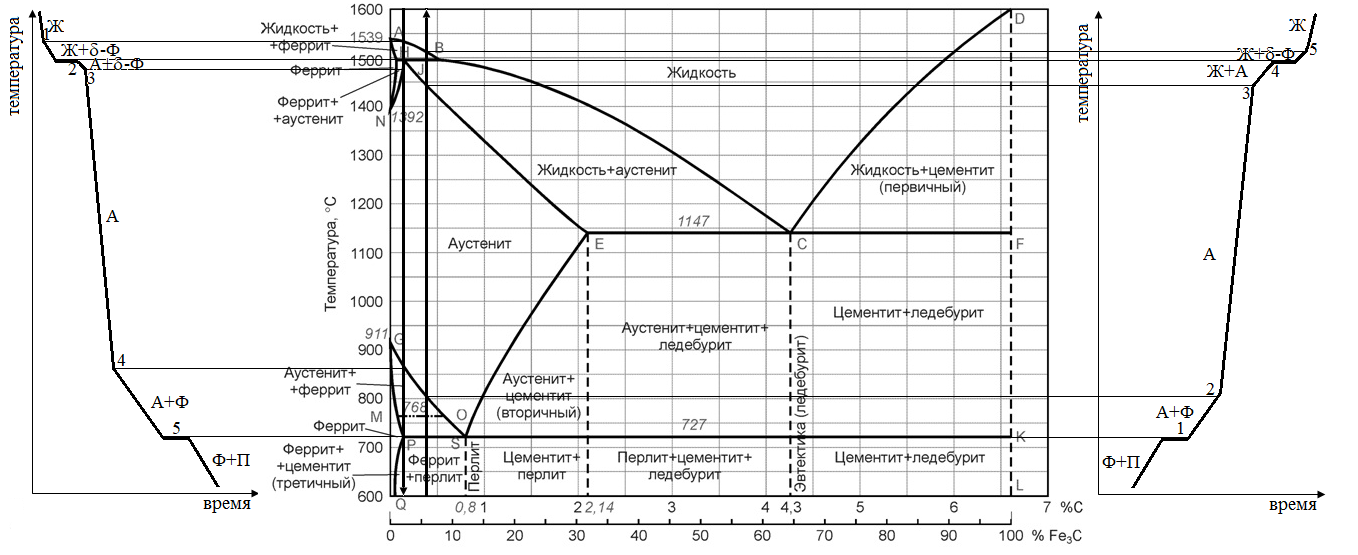

Сталь 15Х11МФ содержит в среднем 0,15% углерода. Диаграмма состояния Fe-Fe3C и кривая охлаждения сплава, содержащего 0,15% углерода, представлены на рисунке 4. Для построения кривой охлаждения восстанавливаем перпендикуляр из отметки 0,15% углерода на оси абсцисс диаграммы до области жидкого состояния сплава. Отмечает точки пересечения проведенной вертикали с линиями диаграммы.

Выше точки 1 рассматриваемый сплав находится в жидком состоянии (то есть существует только одна фаза - жидкий раствор углерода в железе), следовательно, число степеней свободы (согласно правилу Гиббса)

с = 3 – 1 = 2.

При двух степенях свободы равновесие в системе не нарушается даже при одновременном изменении температуры и концентрации сплава в определенных пределах. При понижении температуры в сплаве не будет происходить никаких превращений, и температура будет падать быстро, кривая охлаждения идет круто вниз до точки 1. Точкой 1 обозначено пересечение вертикали с линией АВ диаграммы состояния, соответствующей началу кристаллизации высокотемпературного феррита (δ-феррита). Следовательно, в сплаве появляется вторая фаза - феррит, число степеней свободы уменьшается

с = 3 – 2 = 1,

кривая охлаждения станет более пологой до температуры, соответствующей следующей критической точке 2. На участке кривой до точки 1 указываем фазовое состояние сплава «Ж», соответственно, на участке 1-2 фазовое состояние «Ж+δ-Ф».

При изменении температуры в пределах точек 1 и 2 изменяется соотношение между жидкой и твердой фазами, но равновесие не нарушается. При температуре, соответствующей точке 2, в сплаве происходит перитектическое превращение. При этом одновременно существуют три фазы: δ-феррит, жидкость и аустенит, следовательно, число степеней свободы

с = 3 – 3 = 0,

и система нонвариантна, три фазы могут находиться в равновесии только при строго постоянной температуре. На кривой охлаждения это отражено горизонтальной прямой при температуре 1499°С. При дальнейшем охлаждении сплав представлен жидкой фазой и аустенитом.

Точка 3 (пересечение вертикали с линией JE) соответствует окончанию кристаллизации аустенита. В сплаве исчезает жидкая фаза, состав сплава представлен только аустенитом, число степеней свободы увеличивается

с = 3 – 1 = 2,

кривая охлаждения идет круто вниз до точки 4. При температуре, соответствующей точке 4, происходит выделение феррита из аустенита, сплав становится двухфазным, число степеней свободы уменьшается

с = 3 – 2 = 1,

кривая охлаждения снова станет более пологой до температуры, соответствующей следующей критической точке 5. При этой температуре в сплаве происходит эвтектоидное превращение. При этом одновременно существуют три фазы: феррит, цементит и аустенит, следовательно, число степеней свободы

с = 3 – 3 = 0,

и система нонвариантна. На кривой охлаждения это отражено горизонтальной прямой при температуре 727°С. При дальнейшем охлаждении от точки 5 до комнатной температуры сплав представлен ферритом и перлитом (механической смесью феррита и цементита). Число степеней свободы

с = 3 – 2 = 1

Сталь 40ХН содержит в среднем 0,4% углерода. Диаграмма состояния Fe-Fe3C и кривая нагревания сплава, содержащего 0,4% углерода, представлены на рисунке 4.

Для построения кривой нагревания восстанавливаем перпендикуляр из отметки 0,4% углерода на оси абсцисс до области жидкого состояния сплава.

При нагревании сплава от температуры 0°С до точки 1 сплав представлен ферритом и перлитом (механической смесью феррита и цементита). Число степеней свободы (согласно правилу Гиббса)

с = 3 – 2 = 1

кривая охлаждения изображается пологой линией до температуры, соответствующей критической точке 1, когда в сплаве происходит эвтектоидное превращение, в результате которого перлит превращается в аустенит. При этом одновременно существуют три фазы: феррит, цементит и аустенит, следовательно, число степеней свободы

с = 3 – 3 = 0,

и система нонвариантна. На кривой нагревания это отражено горизонтальной прямой при температуре 727°С. При дальнейшем нагревании до точки 2, сплав представлен ферритом и аустенитом, число степеней свободы

с = 3 – 2 = 1,

При температуре, соответствующей точке 2, сплав становится однофазным и представлен аустенитом, следовательно, число степеней свободы

с = 3 – 1 = 2.

При двух степенях свободы равновесие в системе не нарушается даже при одновременном изменении температуры и концентрации сплава в определенных пределах. При повышении температуры в сплаве не будет происходить никаких превращений, и температура будет подниматься быстро, кривая нагревания идет круто вверх до точки 3.

Точкой 3 обозначено пересечение вертикали с линией JE диаграммы состояния, соответствующей началу плавления смеси. Следовательно, в сплаве появляется вторая фаза - жидкая, число степеней свободы уменьшается

с = 3 – 2 = 1,

кривая нагревания станет более пологой до температуры, соответствующей следующей критической точке 4. При температуре, соответствующей точке 4, в сплаве происходит перитектическое превращение. При этом одновременно существуют три фазы: δ-феррит, жидкость и аустенит, следовательно, число степеней свободы

с = 3 – 3 = 0,

и система нонвариантна, три фазы могут находиться в равновесии только при строго постоянной температуре. На кривой нагревания это отражено горизонтальной прямой при температуре 1499°С. При изменении температуры в пределах точек 4 и 5 изменяется соотношение между жидкой и твердой фазами, но равновесие не нарушается. Число степеней свободы

с = 3 – 1 = 2

Точкой 5 обозначено пересечение вертикали с линией АВ диаграммы состояния, соответствующей концу плавления высокотемпературного феррита (δ-феррита). Следовательно, в сплаве существует только одна – жидкая – фаза. Число степеней свободы

с = 3 – 1 = 2.

|

| Рисунок 4. Диаграмма состояния железо-цементит, кривая охлаждения сплава, содержащего 0,15% углерода и кривая нагревания сплава, содержащего 0,4% углерода |

Микроструктуры сталей в различных температурных интервалах представлены на рисунках 5 и 6.

| Ж | Ж+δ-Ф | А+δ-Ф | А | А+Ф | Ф+П |

|

|

|

|

|

|

| Рисунок 5. Микроструктуры сплавов при охлаждении сплава, содержащего 0,15% углерода | |||||

| Ф+П | А+Ф | А | Ж+А | Ж+δ-Ф | Ж |

|

|

|

|

|

|

| Рисунок 6. Микроструктуры сплавов при нагревании сплава, содержащего 0,4% углерода | |||||

Сталь 15Х11МФ подвергается закалке, которая проводится с температуры 1030…1060°C с охлаждением в масло, после закалки проводится отпуск с температуры 700…740°C, охлаждение на воздухе. Сталь обладает необходимым комплексом свойств после проведения такой термической обработки.

Сталь 40ХН подвергается закалке, которая проводится с температуры 820°C с охлаждением в масло, после закалки проводится отпуск с температуры 500°C, охлаждение на воздухе. Сталь обладает хорошей стойкостью при работе в условиях динамических нагрузок.

Закалка – вид термической обработки материалов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения, либо температуры, при которой в матрице растворяются фазы), с последующим быстрым охлаждением. Основным процессом при закалке, который обуславливает повышение механических свойств сталей, является образование мартенсита.

Отпуск – это технологический процесс, заключающийся в термической обработке закаленного на мартенсит сплава, при которой основным процессом является распад мартенсита и процессы рекристаллизации. Структурные изменения при отпуске заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Эта структура характеризуется зернистым строением. После такого отпуска обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения.

Структура в сталях после закалки получается различной из-за количества легирующих элементов в стали.

Контрольное задание 2

1. Выберите соответствующий варианту полимерный материал (поливинилхлорид).

2. Определите принадлежность выбранного материала к соответствующим группам по принятым классификационным признакам:

· происхождению,

· механизму синтеза,

· способу синтеза,

· поведению при воздействии температуры,

· химическому строению и форме макромолекулы,

· фазовому составу и полярности.

Укажите область использования выбранного полимера и перечень основных видов товарных продуктов, в которых данный полимер является единственным или основным компонентом.

4. Приведите значение характеристик свойств полимера и основных материалов на его основе:

· механических (прочность, модуль упругости, ударная вязкость, относительное удлинение),

· физических (плотность, температуры фазовых и агрегатных превращений, теплопроводность, коэффициент температурного расширения),

· химических (стойкость к действию растворителей, кислот, щелочей),

· особых (акустические свойства, удельное электрическое сопротивление, оптические свойства, морозостойкость, водопоглощение, радиационная стойкость, релаксационные свойства, вакуумостойкость, абляция, афазия, старение и проч.)

Поливинилхлорид (ПВХ) – прозрачная бесцветная пластмасса с плотностью 1350…1460 кг/м3, представляющая собой термопластичный синтетический полимер винилхлорида. Имеет температуру стеклования 70…80°С и температурой вязкого течения 150…200°С в зависимости от молекулярной массы. Химическая формула вещества (-CH2-CHCl-)n. Степень полимеризации ПВХ промышленных марок колеблется от 400 до 1500. Поливинилхлорид обладает невысокой теплостойкостью, при нагревании выше 100°С заметно разлагается с выделением HCl. В зависимости от условий полимеризации образуются продукты различной степени полимеризации с различными физико-химическими свойствами.

Поливинилхлорид – полимер с универсальными свойствами. Среди основных свойств можно выделить следующие: долговечность, погодоустойчивость, не ржавеет, не гниет, не разлагается, ударно-вязкий, не нуждается в уходе за внешней поверхностью, тяжело воспламеняется и не горит без доступа огня. ПВХ не растворим в воде, устойчив к действию кислот, щелочей, спиртов, минеральных масел, набухает и растворяется в эфирах, кетонах, хлорированных и ароматических углеводородах.

Вариативность способов получения, используемых рецептур и технологий переработки позволяет получать материалы и изделия самого широкого ассортимента, обладающие разными качествами, в частности, непрозрачностью и прозрачностью, мягкостью и жесткостью.

Пластические массы на основе поливинилхлорида нашли широкое применение в электротехнической и химической промышленности, в строительстве, а также в других областях техники и в быту.

Для повышения эластичности и морозостойкости поливинилхлорида в него вводят пластификаторы. Пластификаторы – органические жидкости с высокой температурой кипения и низкой температурой застывания, совмещающиеся с полимером в различных соотношениях. В качестве пластификаторов используют сложные эфиры фталевой, фосфорной и других кислот (дибутилфталат, трикрезилфосфат и др.), а также различные полиэфирные пластификаторы.

При производственном смешивании поливинилхлорида с пластификатором и нагревании смеси в определенных технологических условиях происходит термическая пластификация полимера. Результатом этой реакции достигается более качественные пластические и эластические свойства полимера, особенно в охлажденном состоянии. Это можно объяснить нарушением или ослаблением межмолекулярного взаимодействия в результате проникновения пластификатора между макромолекулами.

На основе поливинилхлорида путем термической пластификации получают гибкие мягкие материалы – пластикаты, идущие на производство кабельной изоляции, плащей, обуви, а также поливинилхлоридные пасты, применяемые в производстве моющихся обоев, линолеума, клеенки и материалов, имитирующих кожу. Термической пластикацией поливинилхлорида, не содержащего пластификаторов, получают жесткие материалы в основном конструкционного и противокоррозионного назначения (листовой винипласт, пластмассовые трубы, профили и другие изделия). Термическая пластикация – процесс перемешивания и расплавления полимера в ходе переработки для повышения (или придания) пластических свойств.

При введении в поливинилхлорид порообразователей – динитрил азобисизомасляной кислоты (парофор 4ХЗ-57 и др.) или при насыщении его газом образуются жесткие, полужесткие и эластичные материалы – пенопласты с закрыто-ячеистой структурой или поропласты с открытыми сообщающимися ячейками (открыто-пористой структурой). Жесткий газонаполненный поливинилхлорид применяют для тепло- и звукоизоляции в строительстве, авиа- и судостроении, а также для изготовления спасательных средств, буйков, плотов; эластичный – как амортизационный материал, а полужесткий – для изготовления полировальных кругов.

Контрольное задание 3

1. Выберите соответствующий номеру варианта материал (техническая керамика на основе чистых оксидов).

2. Пользуясь литературными источниками, справочниками, нормативно-техническими документами, определите для выбранного материала:

· состав (химический, структурный, фазовый),

· строение (микро-, макро-),

· свойства (механические, физические, химические, технологические, особые).

|

из

5.00

|

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы