|

Главная |

Расчет нагрузки на очистной забой.

|

из

5.00

|

Среднесуточная нагрузка на очистной забой определяется по факторам, ограничивающим скорость подачи комбайна: сопротивляемость угля резанию, допустимое тяговое усилие подающей части комбайна, скорость крепления. Проверяется нагрузка на забой по газовому фактору. Из всех расчетных принимается наименьшая.

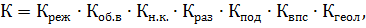

Норматив суточной нагрузки на очистной забой рассчитывается по нормативам, принятых на шахтах. В конкретных условиях величина норматива нагрузки на очистной забой (А, т/сут) определяется по формуле:

где  величина норматива нагрузки на очистной забой, приведенный в таблицах сборника нагрузок, т/сут;

величина норматива нагрузки на очистной забой, приведенный в таблицах сборника нагрузок, т/сут;

- увеличение (уменьшение) норматива нагрузк на 1 см изменения вынимаемой мощности пласта;

- увеличение (уменьшение) норматива нагрузк на 1 см изменения вынимаемой мощности пласта;

-увеличение (уменьшение) норматива нагрузки на 1 м изменения длины забоя, т/сут;

-увеличение (уменьшение) норматива нагрузки на 1 м изменения длины забоя, т/сут;

- длина очистного забоя и вынимаемая мощность пласта, для которых норматив нагрузки приведен в таблицах сборника, м

- длина очистного забоя и вынимаемая мощность пласта, для которых норматив нагрузки приведен в таблицах сборника, м

и

и  -конкретные условия, для которых определяется норматив нагрузки, м

-конкретные условия, для которых определяется норматив нагрузки, м

- поправочный коэффициент, равный производительности поправочных коэффициентов на режим работы, объемный вес угля, ухудшение горно-геологических условий, разубоживание, вязко пластичность добываемых углей;

- поправочный коэффициент, равный производительности поправочных коэффициентов на режим работы, объемный вес угля, ухудшение горно-геологических условий, разубоживание, вязко пластичность добываемых углей;

100-коэффициент, учитывающий перевод мощности пласта из метров в сантиметры.

При использовании настоящих нормативов длина очистного забоя и вынимаемая мощность пласта принимаются по маркшейдерским данным.

·  -поправочный коэффициент на режим работы:

-поправочный коэффициент на режим работы:

где -продолжительность добычной смены, мин;

-число добычных смен в сутки, принимается .

· - поправочный коэффициент на объемный вес угля:

где γ-фактический объемный вес угля, т/м3, при расчете нормативной нагрузки принят-1,3т/м3.

· - поправочный коэффициент на неустойчивую кровлю. При неустойчивой кровле к нормативам нагрузок применять =0,8.

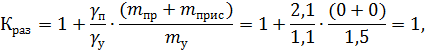

·  - поправочный коэффициент на разубоживание:

- поправочный коэффициент на разубоживание:

· Кпод- поправочный коэффициент на подвигание лавы за цикл:

где r ф - фактическая ширина захвата исполнительного органа, м.

· Квсп –коэффициент на пластичность угля:

для хрупкого угля Квсп=1

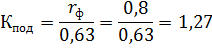

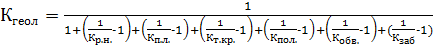

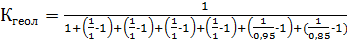

· Кгеол.- поправочный коэффициент на сложные горно-геологические условия ведения очистных работ.

,

,

= 0,81

= 0,81

7.1) Кр.н. - коэффициент, учитывающий работу лавы в зоне разрывного горно-геологического нарушения:

где L л - длина очистного забоя, м;

L н - длина нарушения, м;

п - амплитуда нарушения, м;

т - мощность пласта, м

7.2) Кп.л. - коэффициент, учитывающий работу очистного забоя в зоне пластового геологического нарушения (утонения, размывы пласта):

Кп.л.=1

7.3) Кт.кр. - коэффициент, учитывающий работу лавы с труднообрушаемой кровлей:

Кт.кр. =1

7.4) Кпол - коэффициент, учитывающий выкладку костров в полостях непосредственно кровли, образующихся в зоне выемки над секциями крепи при неустойчивых кровлях:

Кпол=1

7.5) Кобв - коэффициент, учитывающий обводненность очистного забоя:

Кобв=0,95

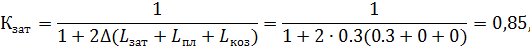

7.6) Кзат - коэффициент, учитывающий затяжку неустойчивой кровли по всей длине лавы между грудью забоя и перекрытиями секции крепи:

где Δ - доля обнаженной площади кровли между грудью забоя и перекрытием крепи, подлежащая затяжке, Δ = 0,1 - 0,3;

L заз - расстояние между грудью забоя и козырьком крепи согласно паспорта крепления, Lзаз = 0,3 м;

L пл - дополнительное обнажение кровли вследствие ухода груди забоя в связи с интенсивным отжимом угля из верхних пачек пласта;

L коз - размер козырька крепи.

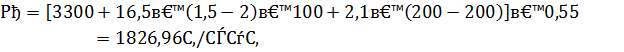

Нагрузка на очистной забой по нормативам:

Нагрузка на очистной забой по газовому фактору (Агаз, т/сут).

где S-площадь поперечного сечения призабойного пространства, свободная для проходки воздуха, м2;

v-допустимая правилами безопасности максимальная скорость движения воздуха вдоль забоя, м/с (v=4м/с);

d-допустимая максимальная концентрация метана в исходящей струе, % (d=1%);

коэффициент равномерного газовыделения по условиям шахты,0,6-0,8;

коэффициент равномерного газовыделения по условиям шахты,0,6-0,8;

относительная метанообильность лавы;

относительная метанообильность лавы;

864-эмпирический коэффициент;

P-коэффициент, учитывающий утечки воздуха через выработанное пространство, непосредственно прилегающее к призабойному пространству, 0,6-0,8.

Относительная метанообильность лавы:

где относительная метанообильность пласта, м3/т;

0,3 – коэффициент, учитывающий дегазацию пласта;

0,3 – коэффициент, учитывающий дегазацию пласта;

-относительное метановыделение из выработоного пространства;

коэффициент, учитывающий метановыделение из выработанного пространства в призабойном;

коэффициент, учитывающий метановыделение из выработанного пространства в призабойном;

коэффициент, учитывающий эффективность дегазации спутников пласта и выработанного пространства.

коэффициент, учитывающий эффективность дегазации спутников пласта и выработанного пространства.

К дальнейшим расчетам принимаем плановоую нагрузку, то есть меньшая из рассчитанных по факторам.

По плановой нагрузке  определяем количество циклов в сутки

определяем количество циклов в сутки

,

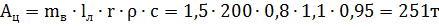

где Ац-добыча угля с одного цикла, т:

,

,

где с-коэффициент извлечения угля: с=0,95.

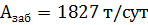

Количество циклов корректируется до целого  и окончательно принимается нагрузка на очистной забой

и окончательно принимается нагрузка на очистной забой

Специальные меры.

Передвижение людей по лаве разрешается между стойками крепи и конвейером. Выход на комбайновую дорожку разрешается только для ведения или ремонтных работ или работ по укреплению забоя с целью предупреждения отжима угля и вывалов кровли.

Места перегрузки угля, место установки энергопоезда должны быть освещены. Минимальная освещенность в лаве должна быть 5 лк. Светильники в лаве подвешиваем к перекрытию крепи через 4,5 м, на штреках светильники подвешиваем к верхнякам штрековой крепи на расстоянии не более 2,0 м.

Для оперативной связи в лаве через 10 м, на сопряжениях и на энергопоезде устанавливаем приемопередающие устройства громкоговорящей связи.

Перед пуском забойного конвейера и комбайна должен подаваться звуковой сигнал.

Основным вредным производственным фактором при комбайновой выемке угля является угольная пыль. Для борьбы с пылью очистной комбайн оборудуется системой пылеподавления. Имеется внутреннее орошение с подачей воды через полые валы шнеков непосредственно к резцам в зону разрушения угля и внешнее с подачей воды в зону распространения пыли.

Водяными завесами оборудуем места перегрузки угля с забойного конвейера на перегружатель и с перегружателя на ленточный конвейер.

Управление комплексом производится в автоматическом режиме с помощью программного обеспечения РМ 4.

Программное обеспечение состоит из модулей, что позволяет произвести оптимальную настройку на различные условия работы. Возможна особая настройка при использовании спецсекций, например, функция забойной секции или крепи сопряжения, или устройства передвижки.

Управление прибором РМ 4 производится с клавиатуры с 25 клавишами, что оптимизирует настройку всех необходимых на сегодняшний день функций. На буквенно-цифровом LED-дисплее (16 знаков) отображаются показатели замеров.

Посредством меню можно вызвать на экран параметры и произвести корректировку, на экране отображаются сообщения об ошибках-помехах, и может быть активизирована блокировочная функция.

Возможно групповое управление по 2 или 3 щитовые секции крепи.

В зависимости от протяженности лавы и от объема программы время загрузки длится максимум 5 мин.

Есть возможность подключения до 8 сенсоров к системе РМ 4. Они подключаются посредством четырехжильного кабеля со штекерами SКК 24 на щите латунной планки с фиксирующими зажимами. Прибор РМ 4 прифланцовывается на этой планке и таким образом обеспечивается герметичность на входах счетного устройства.

Обычно используются следующие виды сенсоров:

- надежные, высокочувствительные сенсоры давления;

- бесконтактная язычковая мерная рейка;

- сенсор близости;

- сенсор инфракрасных лучей;

- инклинометр.

В целях упрощения адаптации гидроуправления к РМ 4 подключается панель с клапанами. Применяются специальные герметичные штекеры, контакты которых позолочены. Возможна настройка 22 клапанов и, благодаря этому, функций крепи.

Каждый прибор РМ 4 соединяется со следующим, четырехжильным кабелем со штекерами SКК 24. В зависимости от необходимой мощности допущенного уровня питания может производится объединение нескольких секций крепи в энергетическую группу с гальванической изоляцией их друг от друга посредством адаптера питающего тока и изоляционного адаптера.

Системой предусмотрены различные уровни автоматизации. Для начального уровня автоматизации необходимо управление РМ 4 в лаве, при этом речь идет о двойном непосредственном управлении соседней секцией. При расширении программы можно интегрировать ход, последствия, групповые функции, групповую передвижку и т. д.

Следующая ступень автоматизации - выемочные работы с применением комбайна - это, запускаемая вручную, с учетом местонахождения комбайна, система автоматизации работы крепи.

Оператор предварительно задает на клавиатуре местонахождение и направление движения машины. Оптимальный вариант автоматизации выемочных работ с применением комбайна осуществляется посредством серийного контакта с сетью комбайна на конце лавы. Для этого дополнительно необходима установка РМ 4, куда будет вводиться информация о комбайне на конце лавы. Отсюда одновременно передается точная информация на РМ4 каждой секции крепи.

Данная функция, инициируемая автоматически, может, задаваться также посредством инфракрасной системы.

|

из

5.00

|

Обсуждение в статье: Расчет нагрузки на очистной забой. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы