|

Главная |

Современное состояние и пути развития металлургического производства. Технологическая схема современного металлургического предприятия с полным технологическим циклом.

|

из

5.00

|

История и роль металлургии в развитии цивилизации.

Периодизацию истории человечества принято осуществлять на основе достижения цивилизацией определенного материального уровня развития, т. е. орудий труда и идущих на их изготовление материалов. В западной исторической терминологии в последние годы получил распространение термин «рабочий металл», т. е. металл, выполняющий на данном этапе развития цивилизации основные технологические функции. Таким образом, согласно общепринятой строгой естественноисторической классификации мы, т. е. человечество, живем в настоящее время в железном веке, поскольку именно железо и его сплавы являются основным рабочим материалом современной цивилизации. Несмотря на быстрое развитие производства конструкционных пластмасс, алюминия и цемента, на ближайшую перспективу (по крайней мере, 100–200 лет) железо, безусловно, должно сохранить эти ведущие позиции.

По современным представлениям первыми металлами, с которыми мог познакомиться древний человек, являются так называемые «самородные», к наиболее распространенным из которых относятся золото и медь. Правда, по мнению некоторых исследователей, эту роль мог сыграть и металл неземного происхождения, а именно метеоритное железо, которое могло привлечь внимание наших предков не только внешним видом, но и характерными явлениями, сопровождающими падение метеорита. Однако началом железного века большинством ученых считается время около 1200 г. до н. э.

Способы производства железа (стали) из руд в тиглях, помещенных в специальные горны (подобные древнейшим горнам, применявшимся для изготовления керамических изделий), и в ямах, получивших в Западной Европе название «волчьих», стали первыми в истории человеческой цивилизации. Оба способа являются металлургическими приемами, унаследованными от освоенного ранее производства меди и бронзы, с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки. Однако архаичная «волчья яма» уже к началу Новой эры была практически повсеместно вытеснена гораздо более прогрессивным металлургическим агрегатом – сыродутным горном, тигельный же процесс выплавки железа из руд получил дальнейшее развитие (прежде всего в странах Азии), поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего, даже по современным стандартам, качества.

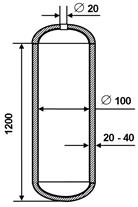

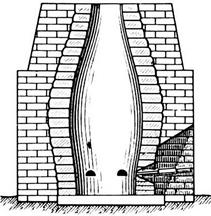

Для тигельной плавки применялись тигли цилиндрической формы высотой до 1,2 м и внутренним диаметром до 12 см (Рис. 1.1). Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины. Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 1650 ºС. Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки.

В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробились до крупности лесного ореха и тщательно перемешивались. Шихту загружали в предварительно обожженные тигли, которые помещались в горн и частично засыпались гравием для устойчивости и равномерного прогрева. Выступавшие над гравием части тиглей обкладывались древесным углем, камышом и кустарниковыми растениями, дававшими при горении высокую температуру. По мере повышения температуры в тигле начинался процесс восстановления оксидов железа углеродом древесного угля, затем плавился шлак и, наконец, железо. Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла через слой ранее образовавшегося и более легкого шлака. Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2–3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов.

А Б

Рис. 1.1. Конструкция тигля (А) и схема горна для тигельной плавки (Б)

Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее расплавленного металла с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

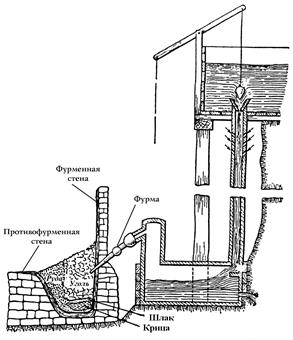

Сыродутный горн. Сыродутный горн (Рис. 1.2) стал первым металлургическим агрегатом, специально предназначенным для производства железа из руд. Его конструкция явилась следствием желания древних металлургов повысить интенсивность поступления в агрегат воздуха, что было необходимым условием повышения температуры процесса.

Температура нагрева материалов в сыродутных горнах не превышала 1300 ºС, что является недостаточным для плавления получавшегося в результате процесса низкоуглеродистого железа. Поэтому продуктом «плавки» была «крица», представлявшая собой пористый (похожий на губку) материал – спек неравномерного по химическому составу железа со шлаком. Шлак постоянно вытекал из печи через специальный канал в ее нижней части. Потери железа со шлаком были чрезвычайно высоки и достигали на начальном этапе освоения технологии 80 % от массы загруженного в агрегат железа.

Рис. 1.2. Общее устройство сыродутного горна и принципиальная схема процесса

Сыродутный горн примерно на две трети высоты наполняли древесным углем и лишь после этого укладывали шихту. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществляли через канал для выпуска шлака, который наполняли мелкими дровами и хворостом. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до оксида углерода (СО). Таким образом, в печи создавалась восстановительная среда, способствовавшая восстановлению железа из оксидов.

По мере выгорания угля и образования жидкого шлака небольшие чешуйки восстановленного железа опускались в нижнюю часть печи, свариваясь друг с другом. Таким образом, в результате процесса, продолжавшегося около суток, формировалась одна или несколько криц. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Однако впоследствии научились производить крицы массой 25–40 кг, а в наиболее производительных каталонских горнах – даже до 120–150 кг.

Для извлечения крицы из горна приходилось разрушать часть его стенок. Извлеченная из горна с помощью ломов или специальных клещей крица содержала большое количество включений шлака и несгоревшего угля. Поэтому ее подвергали механической обработке деревянными молотами для удаления вышеупомянутых примесей. Только после этого приступали к термомеханической обработке металла.

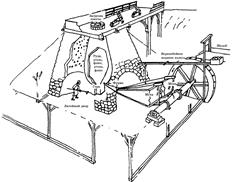

Металлургия железа в средневековье. В сложившихся в Западной Европе исторических условиях требовался новый подход к металлургии железа: необходимо было добиваться высокой производительности каждого отдельного агрегата, чтобы обеспечивать потребности в инструментах всех слоев немногочисленного населения, и эффективно расходовать имеющиеся и не всегда качественные ресурсы. Достичь упомянутых целей можно было только одним путем, который уже был намечен предыдущим ходом развития металлургии: требовалось повысить интенсивность подачи дутья в агрегат (Рис. 1.3).

То, что увеличение интенсивности подачи дутья в агрегат позволяет повысить его производительность, достаточно очевидно – уголь горит быстрее и быстрее заканчивается процесс производства кричного железа. В отношении же экономии ресурсов выигрыш заключался в повышении температурного уровня процесса, а затем, по мере увеличения размеров печей, в улучшении условий теплообмена и, как следствие, более полном восстановлении железа из оксидов.

Рис. 1.3. Изображения клинчатых мехов – основного воздуходувного приспособления эпохи Средневековья

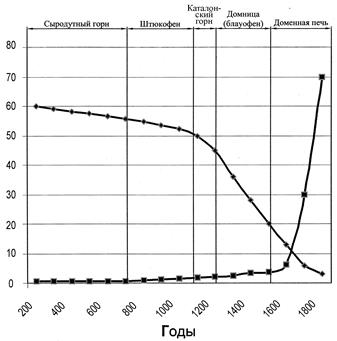

На Рис. 1.4 показано, как снижалось количество железа в шлаке по мере повышения интенсивности дутья и соответствовавшего ему увеличения высоты агрегата. Таким образом, «вынужденный» путь развития западноевропейской металлургии железа привел к появлению в позднем Средневековье крупного индустриального производства и заложил основы гегемонии Европы в мире в последующие столетия.

Рис. 1.4. Изменение количества дутья, подаваемого в агрегат, и содержания железа в шлаке в средневековье и в Новое время:  содержание FeO в шлаке, % масс.;

содержание FeO в шлаке, % масс.;  количество дутья, м3/мин

количество дутья, м3/мин

В Скандинавии и в Альпах в VII–VIII вв. стали строить сыродутные горны высотой больше человеческого роста, причем увеличение высоты агрегата происходило очень интенсивно и к концу тысячелетия строились печи высотой до 5 м. Изначально стремились к повышению производительности печи. Однако полученный «побочный» эффект неожиданно превзошел первоначальные ожидания средневековых мастеров. Дело в том, что с увеличением высоты горнов в них стали существенно улучшаться условия теплообмена между опускающимися сверху железорудными материалами и поднимающимся снизу, от фурм, восстановительным газом (оксидом углерода). Можно сказать, что в печи появилось «дополнительное» тепло. В результате стали более полно проходить реакции как восстановления железа из оксидов, так и науглероживания свежевосстановленного железа. Таким образом, получаемая крица стала более равномерной по химическому составу, в ней повысилось содержание железа, а само железо стало более насыщено углеродом.

В вышеупомянутых печах, так же, как и в сыродутных горнах, производимым продуктом оставалась крица, но, вместе с тем, в связи с развитием в агрегате процессов теплообмена их можно отнести к категории шахтных печей (которыми считаются появившиеся позднее домницы, доменные и ваграночные печи).

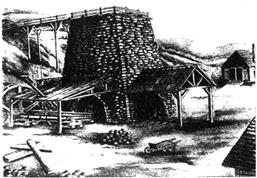

Штюкофены (Рис. 1.5) и осмундские печи обеспечивали самый высокий температурный уровень термических процессов раннего Средневековья. Температура продуктов плавки (крицы и шлака) в них гарантированно достигала 1400 ºС, но условия науглероживания металла в печах все же не позволяли получать в них чугун. Нужен был еще один шаг, еще некоторое увеличение высоты агрегата, чтобы получить новое качество, новый продукт процесса – высокоуглеродистый сплав чугун. Этот шаг был сделан после появления печей шахтного типа – «домниц» (русское название) или «блауофенов» (немецкий термин) в начале XIV столетия.

Шихту для плавки готовили тщательно: куски руды, представлявшей собой красный или бурый железняк с массовым содержанием железа около 50 %, дробили до крупности гороха или лесного ореха, древесный уголь, требования к качеству которого непрерывно возрастали, измельчали до размера грецкого ореха. Оба компонента шихты отделяли от мелких частиц и пыли вручную. см.

Рис. 1.5. Штюкофен

После воспламенения древесного угля в нижней части печи достигалась температура 1400–1450 ºС. Наверху печи (на колошнике) температура отходящих газов, состоящих, в основном, из СО и азота, составляла 700–900 ºС. Основным механизмом восстановления железа из оксидов была их реакция с твердым углеродом, поэтому содержание СО2 в отходящих газах было ничтожным.

В результате плавки получался металл с низким содержанием кремния (менее 0,05 % (масс.)), марганца (менее 0,5 %) и фосфора (менее 0,01 %). Содержание углерода в различных участках крицы колебалось в широких пределах от 0,05 до 1,5 %. Как известно, температура плавления низкоуглеродистого железа, составлявшего основную массу крицы, составляет 1480–1520 ºС, поэтому крица получалась твердой..

Плавка продолжалась от 4 до 6 часов, после чего раскаленную до белого каления крицу клещами извлекали через пролом в передней стенке горна. Пролом делался в месте установки фурмы, что позволяло одновременно производить контроль состояния и при необходимости замену сопла дутьевого устройства. В крице оставались включения угля и шлака, составлявшие до 10 % ее массы. Поэтому крицу уплотняли деревянными молотами, а затем тщательно проковывали кузнечным молотом для удаления шлака из мелких пор. Потери железа со шлаком и в результате отбраковки по-прежнему оставались высокими и могли достигать половины от количества железа, попавшего в печь с рудой. Всего за сутки, с учетом постоянного ремонта печи, успевали произвести 2–4 крицы.

Каталонский горн. Увеличение высоты металлургического агрегата, применявшееся в конструкции штюкофенов и осмундских печей, было лишь одним из направлений увеличения интенсивности его работы. Собственно производительность процесса экстракции железа из руды во все времена определялась интенсивностью подачи в печь дутья.

Каталонские горны появились сначала в испанских, а затем и во французских Пиренеях. Длина горнов составляла от 0,6 до 1,2 м, ширина – от 0,6 до 1 м и глубина 0,5–0,8 м (Рис. 1.6). Таким образом, объем рабочего пространства пиренейских горнов составлял всего лишь 0,3–0,9 м3, т. е. в 5–10 раз меньше штюкофенов, и, тем не менее, они практически не уступали своим «высоким» собратьям в производительности.

Рис. 1.6. Каталонский горн

На каждом железоделательном заводе устраивалось не менее 10 каталонских горнов. Они располагались вдоль одной общей стены, строящейся со стороны реки, на которой устраивались водоналивные колеса, приводящие в действие дутьевые мехи. В фурменной стене под углом около 40° к уровню земли устанавливалась коническая, слегка сплюснутая, фурма из красной меди длиной около 20 и диаметром 2–3 дюйма. Противофурменная стена устанавливалась со значительным наклоном наружу и выполнялась с изогнутым сводом.

Перед началом процесса в горн засыпали древесный уголь до уровня фурмы и уплотняли его. На плотную постель древесного угля насыпали кусковую руду (как правило, это был бурый железняк), располагая ее по противофурменной стене. Дополнительные порции древесного угля размещали около фурменной стены.

В ходе плавки, по мере выгорания угля и плавления руды, в горн вводили их новые порции. Периодически из горна выпускали шлак, пробивая специально предусмотренные для этого отверстия. Вообще же контакт крицы с железистым шлаком приносил существенную пользу, поскольку позволял перевести в шлак большую часть фосфора, присутствие которого в готовом металле существенно снижало его качественные характеристики.

Обычная длительность плавки достигала 5–6 часов. Таким образом, за сутки успевали произвести 3–4 крицы массой 100–150 кг. После прекращения подачи дутья с крицы сгребали покрывающие ее шихтовые материалы. Затем в отверстие в лицевой стене вставляли лом, а второй лом опускали в горн сверху. Действуя ломами как рычагами, крицу вынимали из горна по пологой выгнутой противофурменной стене.

В эпоху позднего Средневековья при нормальном ходе процесса извлечение железа из руды в крицу достигало 60–70 % при расходе древесного угля 3–3,5 кг на килограмм крицы. Получался низкоуглеродистый металл (менее 0,5 % (масс.) углерода). Содержание оксида железа в шлаке было существенно ниже, чем в случае применения обычных сыродутных горнов. Оно составляло 35–40 % (масс.).

На рубеже XIII–XIV вв. на крупных металлургических мануфактурах Европы для привода воздушных мехов стали постоянно использоваться водоналивные колеса. Это позволило увеличить интенсивность дутья до 5–6 м3/мин, а высоту печей до 6 м. Такое, первоначально только конструктивное изменение агрегата привело к проявлению принципиально нового существа процесса – в печах стали получать новый сплав железа с углеродом – чугун.

Металлургические печи, в которых стало возможным выплавлять из руд не только кричное железо, но и чугун, получили название «домниц» или «блауофенов». Русское название происходит от слова «дмение», что означает «дутье». По поводу происхождения немецкого существуют две версии: по одной из них в основе слова также лежит корень, связанный с потоком воздуха, по другой – название происходит от «железной лазури» (Eisenblau) – тугоплавкой руды, для переплавки которой впервые и были построены печи большой высоты.

Первые доменные печи представляли собой домницы, переоборудованные для постоянного производства чугуна. Наиболее активно такие печи строились во второй половине XV в. в Италии, Нидерландах, Бельгии. На протяжении XV–XVI вв. конструкция печи непрерывно совершенствовалась и к концу XVI – началу XVII в. доменная печь приобрела вид, представленный на Рис. 1.7.

а б

Рис. 1.7. Внешний вид (а) и конструкция (б) доменной печи конца XVI – начала XVII в.

Резкий скачок в развитии доменного производства и повсеместное вытеснение доменными печами других агрегатов, применявшихся для экстракции железа из руд, произошел после усовершенствования дутьевых средств, сделавшего возможным существенное увеличение высоты и производительности печи. Это произошло в ходе промышленной революции на рубеже XVIII–XIX вв.

Выгоды промышленного производства из железной руды чугуна, обусловленные высокой производительностью процесса, экономией древесного угля и возможностью утилизации в печах любых железных отходов, были очевидны уже в середине XVI в. Однако для широкого распространения доменной плавки в качестве основного мануфактурного способа производства железных изделий необходимо было разработать технологию передела чугуна в ковкий металл. Такая технология была создана во второй половине XVI в. в Бельгии и получила название «фришевание».

Сущность процесса фришевания (Рис. 1.8) заключалась в окислении примесей чугуна в струе воздушного дутья в ходе плавления и стекания капель чугуна по древесному углю. При этом из чугуна последовательно удалялись кремний, марганец, фосфор и углерод. По мере удаления из металла углерода он переходил в тестообразное состояние, и в результате на поду печи формировалась крица с небольшим количеством шлака, источником которого служили окисленные примеси чугуна и зола древесного угля. Поэтому полученные крицы тщательно проковывали.

Фришевание осуществляли в кричных горнах. Причем передел (переплавку) чугунов с низким содержанием примесей проводили в один этап. Если же переделу подвергался металл с высоким содержанием примесных элементов, то первый горн, в котором получался высокоуглеродистый жидкий металл, назывался «плавильным», а окончательное «оздоровление» чугуна проводили во втором кричном горне. Процесс фришевания прекращали после подъема поверхности тестообразного металла на уровень фурмы. После этого металл ломами собирали (накатывали) в одну-две крицы, которые затем извлекали из горна и проковывали. Масса крицы достигала 80–120 кг.

Полученный в процессе фришевания металл представлял собой ковкое железо с такими же свойствами, как и у железа, выплавленного в сыродутных горнах или домницах. Однако ввиду различия технологии получения ковкое железо, выплавленное из чугуна, получило название «сварочного».

Полученный в процессе фришевания металл представлял собой ковкое железо с такими же свойствами, как и у железа, выплавленного в сыродутных горнах или домницах. Однако ввиду различия технологии получения ковкое железо, выплавленное из чугуна, получило название «сварочного».

Рис. 1.8. Конструкция кричного горна

для фришевания

Современное состояние и пути развития металлургического производства. Технологическая схема современного металлургического предприятия с полным технологическим циклом.

Современное крупное металлургическое предприятие (комбинат) следует рассматривать как комплекс производств, деятельность которых направлена на обеспечение получения конечной металлопродукции: товарного чугуна, стальных слитков и заготовки, проката разнообразного сортамента и др. В состав таких металлургических комбинатов, как правило, входят следующие основные производства: рудники и горно-обогатительная фабрика, коксохимическое, агломерационное, доменное, сталеплавильное, прокатное, а также необходимые вспомогательные производства. Тесная кооперация между ними, непрерывный обмен материалами и энергоносителями определяют высокую эффективность работы металлургического комбината в целом. В Приложении 1 приведена общая технологическая схема современного интегрированного металлургического предприятия.

Основой основ черной металлургии является железная руда. Производство черных металлов начинается с добычи железных руд и их подготовки. Конечная продукция коксохимического и агломерационного производств (кокс и агломерат) входят в состав шихты доменных печей, выплавляющих чугун, который, в свою очередь, является основным компонентом металлошихты сталеплавильных агрегатов. Коксовая мелочь (коксик) используется при производстве агломерата, а также для науглероживания жидкой стали. Выделяющиеся в ходе технологических процессов газы (коксовый, доменный, конвертерный), обладающие высокой теплотой сгорания, после необходимой подготовки используются в качестве источников энергии в коксохимическом и агломерационном производствах, а также для нагрева слитков и заготовок в прокатных цехах. Образующиеся на всех этапах производства отходы (точнее – попутные продукты): окалина, шлаки, пыли, шламы, содержащие железо в значительном количестве, возвращаются в металлургический передел в виде компонентов шихты при производстве агломерата, чугуна и стали.

|

из

5.00

|

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы