|

Главная |

Подготовка железных руд к доменной плавке. Агломерация.

|

из

5.00

|

Чем тщательнее подготавливают руду к доменной плавке, тем выше производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна. В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов: офлюсованного железорудного сырья и кокса определенной оптимальной крупности, не содержащих мелкой фракции.

Важным резервом повышения производительности доменных печей и снижения расхода топлива является увеличение содержания железа в шихте. Его увеличение на 1 % позволяет снизить расход кокса на 2—2,5 %и настолько же увеличить производительность печи.

Кроме того, при росте содержания железа в шихте снижается выход шлака при доменной плавке, что ведет к повышению технико-экономических показателей плавки.

Поэтому повышение однородности шихты по кусковатости и химическому составу и увеличение содержания железа в шихте крайне необходимы. В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды: а) дробление;

б) сортировку; в) обогащение; г) усреднение; д) окускование.

Дробление и измельчение. Руда, извлеченная из земных недр неоднородна по своему гранулометрическому составу. При открытой добыче размер отдельных кусков достигает 1000-1200 мм, а при подземной 300-800 мм. Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала его разрушением под действием внешних сил и имеет целью придание кускам материала определенной крупности.

Размер крупности кусков дробленой руды определяется способом ее дальнейшей переработки и типом руды. Для доменной плавки верхний предел крупности кусков руды составляет 40—100 мм, для мартеновской плавки 20—40 мм, для агломерации 6—10мм, а для обогащения в ряде случаев требуется получение материала крупностью менее 0,1 мм. Чем тоньше измельчена руда, тем полнее рудные зерна могут быть отделены от пустой породы в процессе обогащения. Поэтому дробление часто дополняют измельчением руды.

Дробление и измельчение руды - энергоемкий и дорогостоящий процесс. На обогатительных фабриках стоимость процесса дробления и измельчения руды составляет от 35 до 70 % от расходов на весь цикл обогащения, а стоимость дробильных устройств достигает 60 % стоимости оборудования фабрики. Поэтому всегда желательно соблюдать принцип "не дробить ничего лишнего", т.е. дробить руду только до нужных размеров и только в необходимом количестве.

Для выполнения этого принципа процесс дробления руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) с целью выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению.

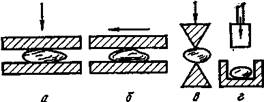

Обычно различают следующие стадии дробления: крупное дробление — от кусков размером 1200 мм до получения кусков размером 100—350 мм; среднее дробление — от 100—350 до 40—60 мм и мелкое дробление — от 40—60 до 6—25 мм; измельчение — от 6—25 до 1 мм; тонкое измельчение — менее 1 мм. Крупное, среднее и мелкое дробление осуществляют в аппаратах, называемых дробилками, а измельчение — в мельницах. Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов (Рис. 2.1).

Рис. 2.1.Схематическое изображение основных способов дробления: а - раздавливание; б - истирание;

Рис. 2.1.Схематическое изображение основных способов дробления: а - раздавливание; б - истирание;

в - раскалывание; г - удар.

Основные типы применяемых дробилок представлены на Рис. 2.2.

Щековые дробилки служат для крупного и среднего дробления. Схема одной из разновидностей щековых дробилок показана на Рис. 2.2, а. Дробимую руду загружают сверху в зазор между неподвижной щекой 1 и подвижной 2, подвешенной на оси 3. Привод дробилки через шкив 4 вращает эксцентриковый вал 5, при этом шатун 6 двигается вверх-вниз.

Рис. 2.2. Схема устройства дробилок: а- щековой; б — конусной; в — молотковой; г — валковой

При подъеме шатуна распорные плиты 8 нажимают на подвижную щеку 2, она сближается с неподвижной и происходит дробление кусков руды; при опускании шатуна подвижная щека отходит назад под воздействием пружины 7 и тяги 9 ичерез зазор между щеками снизу высыпается дробленая руда.

В конусных дробилках (Рис. 2.2, б) основными рабочими элементами являются неподвижный 11 и подвижный 12 конусы, в зазор между которыми сверху засыпают дробимую руду. Верх вала 14 подвижного конуса закреплен в шарнире 13, а его нижней части придают с помощью приводного вала 15, зубчатой передачи 16 и эксцентрика 10 вращательное движение. Подвижный конус при этом перекатывается по внутренней поверхности неподвижного конуса и в месте сближения конусов происходит дробление кусков, а с противоположной стороны через кольцевую щель просыпается дробленый продукт. Конусные дробилки применяются для крупного, среднего и мелкого дробления.

Молотковые дробилки (Рис. 2.2, в) применяют для крупного, среднего и мелкого дробления мягких и средних по твердости пород. Дробилка состоит из корпуса, внутри которого закреплены массивные отбойные плиты 17. В опорах конуса установлен вращающийся с большой скоростью вал 19 с насаженными на него несколькими дисками 18, на которых шарнирно закреплены стальные молотки (билы) 20. Дробление происходит в результате ударов, наносимых кускам материала молотками; выдача дробленой руды происходит через отверстия колосниковой решетки.

Валковые дробилки применяют для среднего и мелкого дробления пород средней крепости. Чаще применяют двух- и четырехвалковые дробилки. В двухвалковой дробилке (Рис. 2.2, г) дробление происходит между двумя вращающимися валками 23; оба валка приводные, один из них закреплен в раме 22 жестко, второй — подвижный и прижимается к неподвижному пружиной 24 либо гидравлическим, либо пневмогидравлическим устройством. Валки бывают гладкими и иногда рифлеными или зубчатыми.

Для тонкого измельчения руд применяют шаровые мельницы и в последнее время мельницы бесшарового помола. Шаровая мельница (Рис. 2.3, а) представляет собой вращаемый через зубчатый венец 5 футерованный плитами из износостойкой стали барабан 4 с полыми цапфами 2. Барабан почти наполовину заполнен чугунными или стальными шарами 3. Куски руды вместе с водой подают в цапфу через устройство 1, в барабане куски, испытывая удары падающих шаров, раскалываются, раздавливаются и истираются; измельченный продукт с водой (пульпа) выдается через противоположную цапфу барабана.

Рис. 2.3. Шаровая мельница (а) и мельница для бесшарового помола (б)

На Рис. 2.3, б показана мельница бесшарового помола типа "Аэрофол". Крупные и мелкие куски руды вместе со сжатым воздухом вводят через питатель 2 во вращающийся барабан 1. Крупные куски играют роль дробящих шаров; измельченный продукт уносится воздухом через пустотелую цапфу в шахту выдачи 3, а затем скапливается в пылеуловителях.

Грохочение и классификация. Разделение или сортировку материалов на классы крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или воздухе на основе разности скоростей падения зерен различной крупности - гиравлической или воздушной классификацией. Грохочением обычно разделяют материалы до крупности более 1 - 3 мм, а более мелкие – классификацией.

Материал, поступающий на грохочение, называют исходным, остающийся на сите — надрешетным продуктом, прошедший через отверстия сита — подрешетным продуктом.

Аппараты для грохочения называют грохотами, их основным рабочим элементом является решето или сито. Наибольшее распространение получили различные грохоты с колебательным движением решета; ограниченное применение находят неподвижные грохоты, а также барабанные, валковые или роликовые.

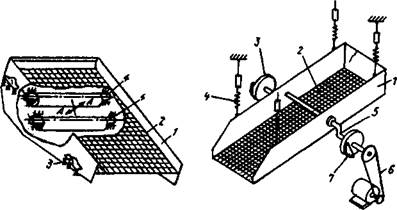

Придание решету колебательных движений сильно повышает производительность и к.п.д. грохота (до 95-98 %). Из подобных грохотов в последнее время широко применяют самобалансные и самоцентрирующиеся инерционные грохоты, схемы которых представлены на Рис. 2.4.

Рис. 2.4. Схемы самобалансного (слева) и самоцентрирующегося (справа) инерционных грохотов. Самобалансный грохот: 1 – короб; 2 - просеивающее решето; 3 – пружины; 4- дебалансные валы; А↔А – направление колебания короба.

Самоцентрирующийся грохот: 1 – короб; 2 – сито; 3 – диски; 4 – пружины; 5 - эксцентриковый вал; 6 – привод; 7 - противовесы (дебалансы).

Гидравлическая классификация (разделение) тонкоизмельченных руд основана на том, что в воде более крупные частицы оседают быстрее, чем мелкие. Существует несколько разновидностей гидравлических классификаторов, наиболее распространенным является спиральный классификатор. Он выполнен в виде наклонного желоба, внутри которого расположены продольные вращающиеся двухзаходные спирали. В желоб подают рудную пульпу; крупные частицы оседают на дне желоба и выносятся из желоба через его верх вращающимися спиралями, а мелкие частицы с водой сливаются из нижнего конца желоба. В маловодных районах применяют воздушную классификацию.

Обогащение. Руды, добываемые из недр земли, часто не удовлетворяют требованиям металлургического производства не только по крупности, но и в первую очередь по содержанию основного металла и вредных примесей, а потому нуждаются в обогащении.

Под обогащением руд понимают процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента путем отделения рудного минерала от пустой породы или отделения одного ценного минерала от другого. В результате обогащения получают готовый продукт — концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт — хвосты, более бедный, чем исходная руда.

Все применяемые на практике способы обогащения руд основаны на использовании различий в физических и физико-химических свойствах слагающих руду минералов. При хорошей размываемости минерала водой применяют промывку; при различной плотности – гравитационное обогащение, при магнитной восприимчивости — магнитное обогащение. На использовании различных физико-химических поверхностных свойств основана флотация. Выбирая оптимальный способ обогащения, оценивают также экономическую эффективность того или иного способа.

Промывка. Промывка представляет собой процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды. Ее применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и с рыхлой пустой породой. К ним чаще всего относятся буро-железняковые руды. При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду. Поэтому промывке обычно подвергают крупнокусковые руды, а мелкие классы направляют на дальнейшее обогащение другими методами.

Основными агрегатами для обогащения промывкой служат бутары, скрубберы, корытные мойки и промывочные башни.

Бутара представляет собой вращающийся цилиндр с решетчатой поверхностью. Руда внутри барабана продвигается вперед, скользя и перекатываясь по его стенкам. Ввиду наличия коротких уголков, укрепленных внутри бутары под прямым углом к направлению скольжения, куски руды разбиваются. Разрыхлению способствует вода, подаваемая из оросительной трубы, расположенной вдоль барабана. Вода с растворенной частью пустой породы и мелкими зернами руды проходит через отверстия бутары, а крупный отмытый материал удаляется через разгрузочный торец конуса. Выход годного концентрата равен примерно 75 % при относительно высоком содержании железа в хвостах (25-26 %).

Бутара представляет собой вращающийся цилиндр с решетчатой поверхностью. Руда внутри барабана продвигается вперед, скользя и перекатываясь по его стенкам. Ввиду наличия коротких уголков, укрепленных внутри бутары под прямым углом к направлению скольжения, куски руды разбиваются. Разрыхлению способствует вода, подаваемая из оросительной трубы, расположенной вдоль барабана. Вода с растворенной частью пустой породы и мелкими зернами руды проходит через отверстия бутары, а крупный отмытый материал удаляется через разгрузочный торец конуса. Выход годного концентрата равен примерно 75 % при относительно высоком содержании железа в хвостах (25-26 %).

Более совершенной является корытная мойка, которая представляет собой наклонное корыто длиной 2,6—7,8 м, шириной 0,8—2,7 м и глубиной в нижней части до 2,1 м. По оси корыта расположены два вала с лопастями, которые вращаются в противоположных направлениях с частотой 8—20 об/мин. Материал поступает в нижнюю часть корыта, на 2/3 заполненную водой, и передвигается лопастями навстречу струе воды, которая подается под давлением в верхнюю часть корыта. С одного конца корыта избыток воды уходит в слив, унося с собой размытую породу, а с другого конца корыта промытая руда выдается лопастями. Степень извлечения железа составляет 85—89 %.

Схема корытной мойки

Гравитация. При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой. Воздушную гравитацию для обогащения железных руд не применяют, поскольку их рудные и нерудные минералы сравнительно мало отличаются по плотности. При мокрой гравитации в качестве жидкости обычно используют воду, но применяют и более тяжелые среды. Наиболее распространенным методом является мокрая отсадка, при которой зерна различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направлении. При этом более легкие зерна вытесняются в верхний слой, а более тяжелые осаждаются внизу.

Гравитация. При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой. Воздушную гравитацию для обогащения железных руд не применяют, поскольку их рудные и нерудные минералы сравнительно мало отличаются по плотности. При мокрой гравитации в качестве жидкости обычно используют воду, но применяют и более тяжелые среды. Наиболее распространенным методом является мокрая отсадка, при которой зерна различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направлении. При этом более легкие зерна вытесняются в верхний слой, а более тяжелые осаждаются внизу.

Сравнительно простой и совершенный способ - это гравитационное обогащение в тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы. Тяжелые зерна рудного минерала осаждаются на дно, а частицы пустой породы всплывают. В качестве жидкости, обладающей высокой плотностью (около 2800—3000 кг/м3) применяют тяжелые суспензии — взвеси тонкого порошка какого-либо твердого тела, например ферросилиция (для обогащения железных руд) или свинцового блеска (для обогащения руд цветных металлов).

Для гравитационного обогащения применяют сепараторы или спиральные классификаторы.

Для гравитационного обогащения применяют сепараторы или спиральные классификаторы.

Барабанный сепаратор

Магнитная сепарация. Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

К сильномагнитным железорудным минералам относят магнетиты, титано-магнетиты, к слабомагнитным относят гематиты, бурые железняки и сидериты, а к немагнитным относят кварц, кальцит, полевой шпат и другие.

Магнитное обогащение заключается в том, что подготовленную соответствующим образом руду (дробленую до высокой степени раскрытия рудного зерна), содержащую магнитный минерал, вводят в магнитное поле, создаваемое магнитами. Силовые линии магнитного поля сгущаются в зернах магнитного минерала, намагничивают их, вследствие чего зерна притягиваются магнитом и, преодолевая постояннодействующие силы (тяжести, центробежные, сопротивления водной среды и др.), движутся в одном направлении, в то время как немагнитные зерна под действием этих сил движутся в другом направлении.

Магнитное обогащение осуществляют в аппаратах, называемых магнитными сепараторами, в которых магнитное поле создается электромагнитами постоянного тока или магнитными системами, состоящими из постоянных магнитов. Магнитное обогащение железных руд осуществляют методами мокрой и сухой магнитной сепарации, а также комбинированными методами (сухая сепарация с последующей мокрой).

Для обогащения магнитных железных руд крупностью более 3—6 мм применяют только сухую магнитную сепарацию; руды меньшей крупности можно обогащать как сухим, так и мокрым методами, но применяют в основном мокрую сепарацию, поскольку при этом устраняется пыление. Для руд крупностью менее 0,1 мм применяют только мокрую сепарацию.

По конструктивным признакам различают сепараторы барабанные, ленточные, шкивные, роликовые и кольцевые. Наибольшее распространение для обогащения магнетитовых руд получили барабанные сепараторы. Схема устройства и работы барабанного сепаратора для сухого обогащения показана на Рис. 2.5. Внутри вращающегося барабана 1 из немагнитной стали закреплены неподвижные электромагниты 2. Обогащаемую руду подают на барабан сверху; частицы магнетита притягиваются электромагнитом к поверхности барабана и перемещаются на ней до выхода из зоны действия магнита. Здесь они под действием силы тяжести падают вниз в приемный бункер концентрата. Немагнитные частицы ссыпаются с барабана там, где его поверхность перестает быть опорой частиц (крайнее правое положение), они попадают в бункер пустой породы (хвостов).

Питание

Питание

Концентрат

Рис. 2.5. Схема барабанного электромагнитного сепаратора для сухого обогащения крупных руд

Для слабомагнитных руд (гематит и др.) перспективным способом повышения магнитных свойств до уровня, необходимого для их обогащения на простых магнитных сепараторах долгое время считался магнетизирующий обжиг. Он заключается в том, что железную руду нагревают во вращающейся трубчатой печи или печи кипящего слоя до 600-800 °С в восстановительной атмосфере; при этом Fe2O3 восстанавливается до Fe3O4, обладающего высокими магнитными свойствами. Но после многолетнего опробования от этого способа в настоящее время отказались в связи со сложностью, высокой стоимостью и загрязнением окружающей среды выбросами обжиговых печей.

Для обогащения слабомагнитных руд ограниченное применение находят валковые сепараторы с сильным магнитным полем, в них пульпа проходит через создаваемое между двумя магнитными Полюсами поле напряженностью ~ 1300 кА/м. Однако эти сепараторы сложны по устройству и малопроизводительны. Для тонкоизмельченных слабомагнитных руд (крупность частиц < 0,8 мм) применяются полиградиентные сепараторы сильного магнитного поля, в которых рабочее пространство между магнитными полюсами заполнено, например, стальными шарами. В точке касания шаров создается очень высокая напряженность магнитного поля, и при пропускании через него пульпы из нее выпадает выделяемый минерал.

Флотация. Под флотацией понимают метод обогащения, основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения руд применяют только пенную флотацию. Она базируется на том, что одни минералы (в тонкоизмельченном состоянии в водной среде), не смачиваются водой, прилипают к пузырькам воздуха и поднимаются или, как говорят, всплывают и флотируют на поверхности подобно воздушному шару, образуя минерализованную пену. Это — гидрофобные тела. Другие минералы смачиваются водой, не прилипают к воздушному пузырьку и остаются в пульпе. Это — гидрофильные тела.

Для повышения эффективности флотации используют флотационные реагенты трех видов: коллекторы, регуляторы и вспениватели. Коллекторы — это органические вещества, избирательно адсорбирующиеся на поверхности минерала и усиливающие их гидрофобные свойства; для разных минералов — это различные вещества. Регуляторы — это многочисленные реагенты, одни из которых (активаторы) активизируют флотацию минералов, а другие (депрессоры) подавляют ее. Вспениватели способствуют созданию обильной минерализованной пены.

Обычно пенный продукт флотации состоит из зерен полезных минералов (концентрата), но так как различные флотационные реагенты могут действовать на минералы избирательно, то в некоторых случаях флотацию ведут так, чтобы всплывали неполезные минералы — минералы пустой породы (хвосты). В первом случае процесс называют прямой флотацией, во втором — обратной флотацией.

Флотационные машины, в которых осуществляется флотационный процесс, по своему действию делят на механические, пневматические и комбинированные. В первых для перемешивания пульпы и засасывания воздуха используют механические мешалки, во вторых воздух подается по специальным трубкам под небольшим давлением, в третьих перемешивание происходит мешалками с дополнительной подачей воздуха. Наиболее широкое распространение получили механические флотационные машины (Рис. 2.6).

Рис. 2.6. Схема действия механической флотационной машины

При вращении вала 1 мешалки 6 создается разрежение, пульпа и воздух засасываются в зону перемешивания и аэрации I. Пульпа, поступающая по трубе 2 в эту зону, смешивается с воздухом и отбрасывается центробежной силой мешалки кверху и в стороны. В зоне разделения II воздушные пузырьки, несущие минерал, поднимаются, а гидрофильные частички возвращаются в зону перемешивания через отверстия в разделительном диске. В зоне концентрации III минерализованная пена собирается выше перегородки 4, отделяющей ее от разгрузочной стороны машины, и снимается вращающимся гребком 3, а промежуточный продукт спускается через специальное отверстие 5 в следующую машину. Флотацию широко применяют для обогащения руд цветных металлов.

Усреднение. Химический состав добываемых железных руд непостоянен, и это обстоятельство вызывает при их дроблении непостоянство гранулометрического (зернового) состава. Неоднородность химического и гранулометрического состава шихты крайне отрицательно влияет на показатели работы доменных печей. Особо важное значение имеет постоянство содержания железа, так как снижение его содержания приводит к разогреву печи, а повышение — к похолоданию. Следует также обеспечить, постоянство по основности пустой породы шихты с тем, чтобы обеспечить стабильность состава шлака. Рекомендуется так подготавливать шихту, чтобы отклонения по содержанию железа от среднего его содержания не превышали ±0,3—0,5 %.

Большое значение имеет и однородность шихты по кусковатости. Особо вредное влияние оказывает наличие мелочи в шихте. Так увеличение содержания мелочи в шихте (< 3 мм) на 10 % приводит к увеличению расхода кокса на 4-7 %.

Вопросы оптимизации гранулометрического состава шихты решаются путем дробления агломерата и отсева мелочи от окускованной шихты, а задача усреднения железорудных материалов по химическому составу решается, в основном, на складах, где хранят запас руды перед агломерацией или окомкованием (механизированные склады для усреднения или же рудные дворы в старых доменных цехах). Усреднение здесь обеспечивается за счет формирования рудного штабеля горизонтальными слоями и забора руды из штабеля поперек слоев: привозимую руду укладывают в штабели, рассыпая ее тонким слоем по всей длине штабеля и так слой за слоем до получения требуемой высоты штабеля (до 17 м); забирают же руду с торца штабеля сверху донизу так, чтобы, например, грейфер захватывал одновременно большое число слоев. Это обеспечивает усреднение отгружаемой со склада руды.

Окускование железорудного сырья.Окускование — это процесс превращения мелких железорудных материалов (руд, концентратов, колошниковой пыли) в кусковые необходимых размеров, применение которых значительно улучшает показатели работы металлургических агрегатов. Для подготовки сырья к доменной плавке широко применяются два способа окускования: агломерация и окомкование.

Агломерация. Это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Наиболее распространены ленточные агломерационные машины со спеканием слоя шихты на движущейся колосниковой решетке при просасывании воздуха через шихту.

Продукт спекания (агломерации) — агломерат представляет собой кусковой пористый продукт черного цвета; упрощенно можно характеризовать его как спеченную руду или спеченный рудный концентрат.

Агломерацию следует рассматривать шире, чем скускование, так как при этом удаляются некоторые вредные примеси (сера и частично мышьяк), разлагаются карбонаты и получается кусковой пористый, к тому же офлюсованный материал. По существу — это металлургическая подготовка руд к плавке.

Шихта агломерации и ее подготовка. Основные составляющие агломерационной шихты (см. Таблицу 2.1.) — железосодержащие материалы (рудный концентрат, руда, колошниковая пыль); возврат (отсеянная мелочь ранее произведенного агломерата); топливо (коксовая мелочь); влага, вводимая для окомкования шихты; известняк, вводимый для получения офлюсованного агломерата.

Кроме того, в шихту зачастую вводят известь, что улучшает комкуемость шихты, повышая ее газопроницаемость и прочность агломерата; марганцевую руду для повышения содержания марганца в чугуне и прокатную окалину, шламы и другие материалы, вносящие оксиды железа.

Таблица 2.1. Состав агломерационной шихты

| Компоненты | Содержание, % |

| Железосодержащие материалы (руда, концентрат, колошниковая пыль) крупностью не более 8 мм | 40-50 |

| Известняк крупностью не более 3 мм | 20—30 |

| Возврат (мелкий агломерат) крупностью не более 10 мм | 20—30 |

| Топливо крупностью не более 3 мм | 4—6 |

| Влага | 6-9 |

Подготовку шихты, как и спекание, ведут на агломерационных фабриках. Подготовка шихты должна обеспечить усреднение, необходимую крупность, дозирование компонентов шихты, смешивание и окомкование ее.

Составляющие шихты из бункеров, где они хранятся, выдают с помощью весовых и объемных дозаторов. Дозирование должно обеспечить требуемый состав агломерата.

Для обеспечения равномерного распределения компонентов по всему объему шихты необходимо осуществлять хорошее смешивание шихты, что обычно проводят во вращающихся барабанах, сначала в смесительном, а затем в окомковательном. На некоторых аглофабриках эти операции совмещают в одном барабане.

При подаче в барабан воды, разбрызгиваемой над поверхностью шихты, происходит окомкование ее вследствие действия возникающих между частичками материала капиллярных сил. Окомкованная шихта характеризуется более высокой газопроницаемостью. Большое влияние на комкуемость, а, следовательно, и газопроницаемость оказывает содержание влаги в шихте. Газопроницаемость шихты возрастает по мере увеличения влажности до 6—9 %, а при превышении этой величины шихта превращается в полужидкую массу, газопроницаемость которой низка. После окомкования шихту транспортируют к спекательной машине.

Воздух Воздух Воздух

Рис. 2.7. Схема агломерационного процесса:

а — начало процесса; б — промежуточный момент; в — конечный момент; А - агломерат;

Ш — шихта

К эксгаустеру

Процесс спекания. Схема процесса представлена на Рис. 2.7. На колосниковую решетку 1 конвейерной ленты загружают так называемую "постель" 2 высотой 30—35 мм, состоящую из возврата крупностью 10—25 мм. Затем загружают шихту (250—350 мм). Под колосниковой решеткой создают разрежение около 7-10 кПа, в результате чего с поверхности в слой засасывается наружный воздух.

Чтобы процесс начался, специальным зажигательным устройством нагревают верхний слой шихты до 1200—1300 °С, и топливо воспламеняется. Горение поддерживается в результате просасывания атмосферного воздуха. Зона горения высокой около 20 мм постепенно продвигается сверху вниз (до колосников) со скоростью 20-30 мм/мин.

В зоне горения температура достигает 1400-1500 °С. При таких температурах известняк СаСО3 разлагается на СаО и СО2, а часть оксидов железа шихты восстанавливается до FeO. Образующиеся СаО и FeO, а также оксиды шихты SiO2, Fe3O4, Fe2O3, A12O3 и др. вступают в химическое взаимодействие с образованием легкоплавких соединений, которые расплавляются. Образующаяся жидкая фаза пропитывает твердые частицы и химически взаимодействует с ними.

Когда зона горения опустится ниже мест образования жидкой фазы, просасываемый сверху воздух охлаждает массу, пропитанную жидкой фазой, и последняя затвердевает, в результате чего образуется твердый пористый продукт — агломерат. Поры возникают в результате испарения влаги и просасывания воздуха. Продвижение через слой шихты сверху вниз зоны, в которой происходит горение топлива и формирование агломерата (т.е. спекаемого слоя) длится 8—12 мин и заканчивается при достижении постели (см. Рис. 2.7, в).

Рассмотрим основные химические реакции, протекающие при агломерации. Горение топлива происходит по реакциям:

С + 0,5О2 = СО; С + О2 = СО2.

В отводимых продуктах горения отношение СО2: СО равно 4 – 6, но вблизи горящих кусочков кокса атмосфера восстановительная (преобладает СО), что вызывает восстановление оксидов железа. Большая часть непрочных оксидов Fe2O3 превращается в Fe3O4 в результате восстановления: 3Fe2O3 + СО = 2Fe3O4 + + СО2, либо в результате диссоциации: 6Fe2O3 → 4Fe3O4.

Часть оксидов Fe3O4 восстанавливается до FeO: 3Fe3O4 + + СО = 3FeO + СО2. Содержание FeO в агломерате обычно находится в пределах 7-17 %, оно возрастает при увеличении расхода кокса на агломерацию; одновременно уменьшается остаточное содержание Fe2O3.

Известняк разлагается по реакции СаСО3 → СаО + СО2, идущей с поглощением тепла.

При агломерации удаляется сера и частично (около 20 %) мышьяк. Сера в шихте обычно находится в виде сульфида железа FeS2 (пирит), а иногда в виде сульфатов CaSO4 • 2Н2О (гипс) и BaSO4 (барит). Пирит в условиях агломерации окисляется по нескольким реакциям, одна из них: 3FeS2 + + 2О2 = Fe3O4 + 6SO2. Гипс и барит разлагаются при 1200— 1400 °С по реакциям CaSO4 = СаО + SO3; BaSO4 = BaO + SO3.

В процессе агломерации выгорает 90—98 % сульфидной серы, а сульфатной 60-70 %. Нижний предел относится к офлюсованному агломерату, а верхний к неофлюсованному.

Протекает много реакций взаимодействия между оксидами шихты, в результате чего образуются десятки различных химических соединений: железокальциевые оливины

(СаО)х · (FeO)2-x · SiO2 (tплав= 1130°С), ферриты кальция CaO·2Fe2O3 (tплав= 1230 °C) и

CaO·Fe2O3 (tплав = 1216 °С), силикаты кальция CaO-SiO2 (tплав= 1540 °С) и 2CaO·SiO2 (tплав = 2130 °С), магнетит, стекло (силикатное железистое).

Офлюсованный агломерат и его свойства. В настоящее время производят офлюсованный агломерат, т.е. в шихту агломерации вводят известняк, чтобы агломерат содержал СаО и его основность CaO/SiO2 составляла 1-1,4 и более. Это позволяет работать без загрузки известняка в доменную печь.

Агломерат разных заводов содержит, %: Feобщ 47—58; FeO 9-17; Мп 0,2-0,6; SiO2 8-13; А12О3 1,0-2,5; СаО 8-17; MgO 1-3; S 0,03-0,1.

Основные преимущества офлюсованного агломерата:

1. Исключение из доменной плавки эндотермической реакции разложения карбонатов, а следовательно, снижение расхода кокса.

2. Улучшение восстановительной способности газов в самой доменной печи вследствие уменьшения разбавления их ддиоксидом углерода, получаемым от разложения карбонатов.

3. Улучшение восстановимости агломерата, так как известь вытесняет оксиды железа из трудновосстановимых силикатов железа.

4. Улучшение процесса шлакообразования, так как в офлюсованном агломерате оксиды плотно контактируют друг с другом.

5. Уменьшение числа материалов, загружаемых в доменную печь.

В конечном итоге, применение офлюсованного агломерата приводит к сокращению расхода кокса на 6—15 %.

Качество агломерата оценивают рядом параметров: он должен быть в кусках определенной крупности, должен иметь высокую прочность в холодном и в горячем состоянии, высокую восстановимость, высокую температуру размягчаемое™. Агломерат не должен содержать фракций < 5 мм, поскольку мелочь сильно снижает газопроницаемость шихты в доменной печи; крупность агломерата для малых и средних печей должна составлять 5—40, а для крупных и сверхмощных — 15-40 мм.

Высокая холодная и горячая прочность необходимы, чтобы агломерат не разрушался с образованием мелочи, препятствующей движению газов через слой шихты в печи. Под холодной прочностью подразумевают прочность, препятствующую разрушению агломерата при его транспортировке и загрузке в печь, под горячей — препятствующую разрушению под воздействием давления столба шихты в печи при высоких температурах. Холодную прочность агломерата определяют по выходу фракции крупностью более 5 мм после обработки 15 кг агломерата в барабане, вращающемся с частотой 25 мин"1 в течение 8 мин; лучший показатель равен 70—80 %. Для получения стабильно высокой холодной прочности прежде всего важно соблюдение технологии подготовки шихты с поддержанием оптимального гранулометрического состава и ее высокой газопроницаемости, в том числе путем ее тщательного окомкования и добавки в шихту извести. Повышению холодной прочности способствуют:

- увеличение расхода топлива, но при этом снижается вертикальная скорость спекания и производительность ленты; введение в шихту доломитизированного известняка, вносящего MgO; - повышение толщины спекаемого слоя;

- "калибровка" агломерата путем его обработки перед охлаждением во вращающихся барабанах или роторных дробилках;

- использование топлива без мелких фракций, т.е. крупностью 1—3 мм вместо 0—3 мм. Холодная прочность сильно снижается при очень быстром охлаждении и при наличии остатков шихты в агломерате. Для предотвращения резкого охлаждения горячий агломерат со спекательной ленты направляют в специальные охладители, где его охлаждают в течение 40—60 мин просасываемым вентиляторным воздухом. С тем, чтобы в агломерате после спекания не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива.

Особенность офлюсованного агломерата: его прочность снижается по мере роста основности от 0,5 до 1,3—1,4. Это связано с тем, что при основности > 0,5 в структуре агломерата появляется двухкальциевый силикат 2СаО · SiO2, который в процессе охлаждения при 675 °С претерпевает полиморфное превращение с увеличением объема на 10—11 %, что вызывает большие внутренние напряжения в куске, ведущие к его разрушению. При увеличении основности > 1,5 прочность вновь возрастает вследствие появления вместо 2СаО · SiO2 соединения

ЗСаО · SiO2, не подверженного полиморфным превращениям. Горячую прочность агломерата определяют во вращающемся барабане в атмосфере СО—СО2 при нагреве или по газопроницаемости сдавливаемого нагретого слоя агломерата.

Восстановимость агломерата в первую очередь определяется величиной поверхности пор, доступных газу-восстановителю. В офлюсованном агломерате повышению восстановимости способствует наличие в нем кальциевых оливинов и ферритов кальция. Максимальная восстановимость отмечается при основности агломерата 1,4—1,5. В современных условиях восстановимость агломерата не лим

|

из

5.00

|

Обсуждение в статье: Подготовка железных руд к доменной плавке. Агломерация. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы