|

Главная |

Оборудование для разливки стали. Способы разливки стали. Сравнение показателей разливки сверху и сифоном.

|

из

5.00

|

Раздел 4. Получение слитков и литых заготовок черных металлов

(6 часа)

Оборудование для разливки стали. Способы разливки стали. Сравнение показателей разливки сверху и сифоном.

После окончания плавки в сталеплавильном агрегате (печи) металл выпускают в сталеразливочный ковш и затем, иногда после внепечной обработки в ковше, разливают в изложницы или на установках непрерывной разливки. В результате затвердевания жидкой стали получают литые заготовки — слитки, которые в дальнейшем подвергают обработке давлением (прокатке, ковке). На слитки разливают большую часть стали, выплавленной во всех сталеплавильных агрегатах; лишь около 2 % всей стали идет на фасонное литье.

Разливка — важный этап сталеплавильного производства. Технология и организация разливки в значительной степени определяют качество готового металла и количество отходов при дальнейшем переделе стальных слитков. Неправильно организованной разливкой можно испортить качественно выплавленную сталь. Даже незначительная небрежность в подготовке разливочного оборудования часто ведет к большим потерям металла при разливке.

Совершенствование технологии разливки может служить резервом увеличения производства стали. Достаточно сказать, что от 5 до 18 %, а иногда и до 25 % всей выплавляемой стали возвращается в переплав из-за дефектов, возникающих в процессе разливки и кристаллизации слитка.

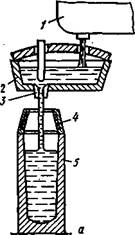

Разливка сифоном и сверху. Применяют два основных способа разливки стали: разливку в изложницы и непрерывную разливку. Разливку в изложницы подразделяют на разливку сверху и сифоном. При разливке сверху сталь непосредственно из ковша поступает в изложницы, устанавливаемые на чугунных плитах — поддонах. После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице, вновь открывают стопор (шиберный затвор) и после заполнения сталью новой изложницы цикл повторяют. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (Рис. 4.1, а) и в отдельных случаях через промежуточные воронки (Рис. 4.1, б).

Рис. 4.1. Разливка стали сверху через промежуточный ковш (а) и промежуточную воронку (б): 1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — стакан;

4 — прибыльная надставка; 5 — изложница; 6 — промежуточная воронка; 7 — подставка

При сифонной разливке, основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько (от двух до шестидесяти) изложниц. Жидкая сталь из ковша поступает (Рис. 4.2.) в установленную на поддоне футерованную изнутри центровую, а из нее по футерованным каналам поддона в изложницы снизу. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают и ковш транспортируют к следующему поддону и т.п.

Рис. 4.2. Схема сифонной разливки стали:

1 — сталеразливочный ковш; 2 — центровая;

3 — прибыльная надставка; 4 — изложница; 5 — поддон;

6 — сифонный кирпич; 7 — стопор

Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху:

1) одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяет разливать в мелкие слитки плавки большой массы;

2) вследствие сокращения общей длительности разливки скорость подъема металла в изложнице может быть значительно меньшей, чем при разливке сверху;

3) поверхность слитка получается чистой, так как металл в изложницах поднимается спокойно без разбрызгивания;

4) повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открываний и закрываний стопора или затвора;

5) во время разливки можно следить за поведением поднимающегося металла в изложнице и в соответствии с этим регулировать скорость разливки.

Недостатки сифонной разливки:

1) сложность и повышенная стоимость разливки, обусловленные расходом сифонного кирпича, установкой дополнительного оборудования и значительными затратами труда на сборку поддонов и центровых;

2) дополнительные потери металла в виде литников (0,7— 2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи;

3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича.

Преимуществами разливки сверху являются:

1) более простая подготовка оборудования к разливке и меньшая стоимость разливки;

2) отсутствие расхода металла на литники;

3) температура металла перед разливкой может быть ниже, чем при сифонной разливке.

Вместе с тем, разливке сверху присущи следующие недостатки:

1) образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных • заготовок приходится подвергать зачистке, удаляя участки с дефектами, что ведет к потерям металла;

2) большая длительность разливки;

3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора.

Оба способа разливки широко применяют. Вопрос о том, какой из них является лучшим, до сих пор не решен. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Несмотря на необходимость дополнительной зачистки поверхности проката, разливка сверху для рядовых марок является более экономичной, чем разливка сифоном. В то же время высококачественные и легированные стали, когда для уменьшения потерь дорогостоящего металла на зачистку важно получить чистую поверхность слитка, разливают главным образом сифоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т. Потери металла при разливке сифоном и сверху в виде скрапа и недоливов составляют 0,6—1,9 %; при разливке сифоном дополнительно теряется 0,7—2,5 % разливаемой стали в виде литников.

|

из

5.00

|

Обсуждение в статье: Оборудование для разливки стали. Способы разливки стали. Сравнение показателей разливки сверху и сифоном. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы