|

Главная |

Примечания к таблице1, 2.

|

из

5.00

|

1.При наличии болта отверстия под шплинт, размеры шплинта подбираются ГОСТ 397-79 (СТ СЭВ 220-75), причем шплинт в этом случае подлежит вычерчиванию наряду с болтом, гайкой и шайбой. 2.Если в шпилечном соединении применяется корончатая гайка, то она должна навинчиваться на шпильку так, чтобы конец последней выступил из гайки не более чем на 3-5 мм, при этом шплинт (диаметр и длина) подбирается по ГОСТ 397-79 (СТ СЭВ 220-75).

16

3.Если в графе «Исполнение» сделан прочерк, это означает, что изделие изготавливается в единственном исполнении.

Таблица 1

| № вар | Резьба | Длина болта | Исполнение | ГОСТ | ||||

| болта | гайка | шайбы | болта | гайки | Шайбы | |||

| 00 | М16 | 70 | 1 | 1 | 1 | 7798-70 | 5915-70 | 11371-78 |

| 01 | М18´1,5 | 80 | 2 | 2 | - | 7796-70 | 15521-70 | 6402-70 |

| 02 | М20 | 90 | 1 | 1 | 2 | 7805-70 | 5927-70 | 11371-78 |

| 03 | М16´1,5 | 70 | 2 | 2 | - | 7798-70 | 5918-73 | 6402-70 |

| 04 | М18 | 80 | 1 | 1 | 1 | 7796-70 | 15521-70 | 11371-78 |

| 05 | М20´1,5 | 90 | 2 | 2 | - | 7805-70 | 5918-73 | 6402-70 |

| 06 | М16 | 70 | 1 | 1 | - | 7805-70 | 5927-70 | 6402-70 |

| 07 | М18´1,5 | 80 | 2 | 2 | 2 | 7798-70 | 5918-73 | 11371-78 |

| 08 | М20 | 90 | 1 | 1 | 2 | 7796-70 | 15521-70 | 11371-78 |

| 09 | М16 | 80 | 2 | 2 | 1 | 7798-70 | 5915-70 | 11371-78 |

| 10 | М18 | 90 | 1 | 1 | 2 | 7805-70 | 5927-70 | 11371-78 |

| 11 | М20 | 70 | 1 | 1 | 2 | 7796-70 | 5915-70 | 11371-78 |

| 12 | М16 | 90 | 2 | 2 | - | 7798-70 | 5918-71 | 6402-70 |

| 13 | М18´1,5 | 80 | 1 | 1 | 1 | 7796-70 | 15521-70 | 11371-78 |

| 14 | М20´1,5 | 90 | 1 | 1 | 2 | 7805-70 | 5927-70 | 11371-78 |

| 15 | М16 | 70 | 1 | 2 | 1 | 7798-70 | 5915-70 | 11371-78 |

| 16 | М18´1 | 80 | 2 | 1 | - | 7805-70 | 5918-73 | 6402-70 |

| 17 | М22´1,5 | 90 | 1 | 1 | 1 | 7796-70 | 15522-70 | 11371-78 |

| 18 | М20´1 | 80 | 1 | 2 | 2 | 7811-70 | 15523-70 | 11371-78 |

| 19 | М16´15 | 70 | 2 | 1 | - | 7798-70 | 5918-73 | 6402-70 |

| 20 | М18 | 80 | 1 | 2 | 1 | 7796-70 | 5915-70 | 11371-78 |

| 21 | М20 | 90 | 1 | 2 | 2 | 7805-70 | 5927-70 | 11371-70 |

| 22 | М22 | 80 | 2 | 1 | 1 | 7798-70 | 5918-73 | 11371-70 |

| 23 | М16´1 | 80 | 1 | 1 | 1 | 7796-70 | 15522-70 | 11371-70 |

| 24 | М18´15 | 70 | 1 | 2 | - | 7811-70 | 5915-70 | 6402-70 |

| 25 | М20´15 | 90 | 1 | 1 | 2 | 1805-70 | 15521-70 | 11371-70 |

| 26 | М16 | 70 | 1 | 2 | 1 | 7798-70 | 5915-70 | 11371-70 |

| 27 | М20´15 | 90 | 1 | 1 | - | 7796-70 | 5915-70 | 6402-70 |

17

|

|

Таблица 2

| № вар | Резьба | Длина шпильки, | Исполнение | ГОСТ | |||

| гайки | шайбы | шпильки | гайка | шайбы | |||

| 00 | М16´1,5 | 50 | 1 | - | 22036-76 | 5918-73 | 6402-70 |

| 01 | М18 | 55 | 1 | 1 | 22034-76 | 5915-70 | 11371-78 |

| 02 | М20´1,5 | 60 | 2 | - | 22032-76 | 5918-73 | 6402-70 |

| 03 | М16 | 50 | 1 | 1 | 22038-76 | 5916-70 | 11371078 |

| 04 | М18´1,5 | 55 | 2 | - | 22036-76 | 5918-73 | 6402-70 |

| 05 | М20 | 60 | 1 | 1 | 22034-76 | 55915-70 | 11371-78 |

| 06 | М16´1,5 | 50 | 1 | 2 | 22040-76 | 5918-73 | 11371-78 |

| 07 | М18 | 55 | 1 | - | 22036-76 | 5916-70 | 6402-70 |

| 08 | М20´1,5 | 60 | 2 | 2 | 22032-76 | 5918-73 | 11371-78 |

| 09 | М16 | 80 | 2 | 2 | 22032-76 | 5918-78 | 11374-78 |

| 10 | М18´1,5 | 55 | 1 | - | 22036-76 | 9916-70 | 6402-70 |

| 11 | М20 | 60 | 1 | 2 | 22032-76 | 5918-73 | 11371-78 |

| 12 | М16´1 | 60 | 1 | 1 | 22034-76 | 5915-70 | 11371-78 |

| 13 | М18 | 55 | 2 | 2 | 22038-76 | 59522-70 | 11371-78 |

| 14 | М20 | 60 | 2 | 1 | 22032-76 | 5918-70 | 11371-78 |

| 15 | М22 | 50 | 1 | 1 | 22034-76 | 5916-70 | 11371-78 |

| 16 | М16´1 | 60 | 1 | - | 22040-76 | 5915-70 | 6402-70 |

| 17 | М18 | 50 | 2 | 2 | 22036-76 | 5915-70 | 11371-78 |

| 18 | М20 | 70 | 1 | 1 | 22032-76 | 5918-70 | 11371-78 |

| 19 | М16´1 | 60 | 2 | 1 | 22038-76 | 5915-70 | 11371-78 |

| 20 | М18´1,5 | 50 | 1 | - | 22034-76 | 5918-70 | 6402-70 |

| 21 | М20´1 | 50 | 2 | - | 22036-76 | 5916-70 | 6402-70 |

| 22 | М22 | 50 | 1 | 1 | 22038-76 | 5915-70 | 11371-78 |

| 23 | М16 | 60 | 2 | 2 | 22047-76 | 15523-70 | 11371-78 |

| 24 | М18 | 70 | 1 | - | 22032-76 | 5915-70 | 6402-70 |

| 25 | М20´1 | 50 | 1 | 1 | 22034-70 | 5918-70 | 11371-78 |

| 26 | М22 | 50 | 1 | 1 | 22036-70 | 5915-70 | 11371-78 |

| 27 | М16 | 60 | 2 | 1 | 22038-70 | 5916-70 | 11371-78 |

18

Рис. 3. Пример выполнения задания 3.1.

19

Указания по выполнению задания.

О б щ и е с в е д е н и я о р е з ь б е. Т е р м и н о л о г и я.

|

|

Резьба образуется при винтовом перемещении некоторой плоской фигуры, задающий так называемый профиль резьбы, табл.3, расположенной в одной плоскости с осью поверхности вращения (осью резьбы), цилиндрической или конической, по которой профиль совершает свое движение.

Часть резьбы, образованную при одном повороте профиля вокруг оси, называют витком. При этом все точки производящего профиля перемещаются параллельно оси на одну и ту же величину, называемую ходом резьбы. Резьбу, образованную движением одного профиля, называют однозаходной, образованную движением двух, трех одинаковых профилей или более – многозаходной. Шагом резьбы Р называют расстояние между соседними одноименными боковыми сторонами профиля резьбы, измеренное в направлении, параллельном оси резьбы. Очевидно, у однозаходной резьбы ход равен шагу (рис.4,а), у многозаходной – ход равен шагу, умноженному на число ходов (рис.4,б).

Винтовая линия бывает правой и левой, поэтому и резьба бывает правой и левой. Если ось резьбы расположить вертикально перед наблюдателем, то у правой резьбы видимые витки

Винтовая линия бывает правой и левой, поэтому и резьба бывает правой и левой. Если ось резьбы расположить вертикально перед наблюдателем, то у правой резьбы видимые витки

Рис. 4 поднимаются слева направо (рис.4,а), а у левой – справа налево.

Так как применяется преимущественно правая резьба, то на чертеже оговаривают только левую, добавляя к обозначению резьбы надпись «LH».

20

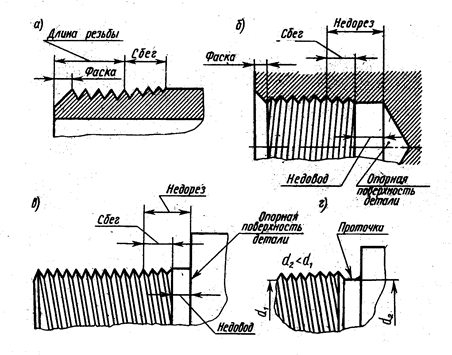

Резьбу изготовляют или режущим инструментом с удалением слоя материала, или накаткой путем выдавливания. При выводе инструмента из металла образуются витки неполного профиля, что называется сбегом резьбы (рис. 5 а, б, в).

Рис. 5

Длиной резьбы называют длину участка поверхности, на котором образована резьба, включая сбег резьбы и фаску. Как правило, на чертежах указывается только длина резьбы с полным профилем.

Если резьбу выполняют до некоторой поверхности, не позволяющей перемещать инструмент до упора к ней, то образуется недовод резьбы (рис.5 б, в). Сбег плюс недовод образуют недорез резьбы. Если требуется изготовить резьбу полного профиля, без сбега, то для вывода резьбообразующего инструмента выполняется проточка, диаметр которой для наружной резьбы должен быть немного меньше внут

21

реннего диаметра резьбы, а для внутренней резьбы – немного больше диаметра резьбы. Размеры проточек стандартизованы (см. ГОСТ 10549-80), (СТ СЭВ 214-74) (приложения 06, 07).

|

|

|

И з о б р а ж е н и е р е з ь б ы. Построение точного изображения витков резьбы требует большой затраты времени, поэтому оно применяется в редких случаях. Как правило, на чертеже резьбу изображают условно, независимо от профиля резьбы, а именно: резьбу на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими по внутреннему на всю длину резьбы, включая фаску (рис.6а).

На видах, полученных проецированием на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы проводят дугу сплошной тонкой линией, приблизительно равную ¾ окружности и разомкнутую в любом месте (рис. 6,а). На изображениях резьбы в отверстии сплошные основные и сплошные тонкие линии меняются местами (рис.6,б). Фаски на стержне с резьбой и в отверстии с резьбой,

Рис. 6

не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную оси стержня или отверстия, не изображают. Границу резьбы на стержне и в отверстии проводят в конце полного профиля резьбы, до сбега, основной линией (или штриховой, если резьба изображена как невидимая), которую проводят до линий наружного диаметра резьбы (рис.6, а, б, в).

Расстояние между линиями, изображающими наружный и внутренний диаметры резьбы, согласно ГОСТ 2.311-68, не должно быть менее 0,8 мм и не больше шага резьбы. Сбег резьбы изображается тонкой линией, проводимой примерно

22

под углом 300 к оси резьбы. Сбег резьбы на производственных чертежах показывают относительно редко. На учебных чертежах изображать сбег резьбы не надо (кроме шпильки).

Следует твердо запомнить правило: в резьбовых соединениях, изображенных на разрезе, резьба стержня закрывает резьбу отверстия (рис.7 а, б). Обратите особое внимание на то, что на разрезах штриховка доводится до сплошных основных линий. Более подробные сведения об изображении резьбы см. в ГОСТ 2.311-68.

Рис.7

О б о з н а ч е н и е р е з ь б ы. Стандартные резьбы подразделяются на резьбы общего назначения и специальные. В свою очередь, резьбы общего назначения подразделяются на крепежные (табл.3,п.1,2) и ходовые, называемые также кинематическими (табл.3, п.3,4). К специальным резьбам относятся, например, резьба круглая для цоколей патронов электроламп, резьба для санитарно-технической арматуры и др. Специальные резьбы в курсе черчения не рассматриваются.

23

В табл.4 приведены условные обозначения резьб общего назначения (сокращенные, без указания полей допусков и классов точности изготовления резьб). Прямоугольная резьба не стандартизирована. При ее применении на чертеже указываются все необходимые для изготовления размеры (рис.8).

В табл.4 приведены условные обозначения резьб общего назначения (сокращенные, без указания полей допусков и классов точности изготовления резьб). Прямоугольная резьба не стандартизирована. При ее применении на чертеже указываются все необходимые для изготовления размеры (рис.8).

Рис.8

Таблица 3

| Тип резьбы | Профиль резьбы |

| 1.Метрическая с крупным и мелким шагами, ГОСТ 8724-81 и 9150-81 |

|

| 2.Трубная цилиндрическая, ГОСТ 6657-81 |

|

| 3.Трапециедальная однозаходная и многозаходная, ГОСТ 9484-81, 24378-81, 24739-81 |

|

| 4.Упорная однозаходная и многозаходная, ГОСТ 10177-82 (СТ СЭВ 1781-79) |

|

24

Таблица 4

| Тип резьбы | Номер стандарта | Размеры, указываемые на чертеже | Условное обозначение типа резьбы | Примеры обозначений |

| Метрическая с крупным шагом Метрическая с мелким шагом Упорная однозаходная Традецеидальная однозаходная Трапецеидальная многозаходная Трубная цилиндрическая Трубная коническая | 8724-81 8724-81 10177-82 9484-81 24739-81 6357-81 6211-81 | Наружный диаметр резьбы (мм) Наружный диаметр и шаг резьбы (мм) То же То же Наружный диаметр, ход, обозначение шага и шаг Условное обозначение размера резьбы (в дюймах) То же | М М S Tr Tr G R | М10 М36´3 S 70´10 Tr 22´5 Tr 22´15 (P3) G ¾ R ¾ |

Примечание: К обозначению левых резьб добавляется «LН».

Следует запомнить, что метрическую резьбу выполняют с крупным (единственным для данного диаметра резьбы) и мелким шагами, которых для данного диаметра резьбы может быть несколько. Например, для диаметра резьбы d=20мм крупный шаг всегда равен 2,5мм, а мелкий

25

может быть равен 2; 1,5; 0,75; 0,5мм, поэтому в обозначении метрической резьбы крупный не указывается, а мелкий указывается обязательно. Диаметр и шаги метрической резьбы установлены ГОСТ 8724-81. Выдержки данного ГОСТа можно найти в любом справочнике или учебнике по черчению. В обозначениях резьб всегда указывается наружный диаметр резьбы, его можно наносить по любому варианту из числа указанных на рис.9, где знаком «*» отмечены допускаемые места нанесения обозначения.

|

|

Рис. 9

|

|

Если для метрической резьбы обозначение диаметра резьбы соответствует ее действительному наружному диаметру (без учета допусков), то в трубной резьбе ее диаметр обозначается условно. Например, G1 соответствует трубе, имеющей условный проход (внутренний диаметр

Рис.10 трубы), равный 25мм, т.е. примерно 1//. Наружный же диаметр трубной резьбы 1//

26

равен 33,25мм, т.е. больше на две толщины стенки, поэтому обозначение трубной (и конической) резьбы осуществляется с помощью линии-выноски со стрелкой и полкой (рис. 10).

О б о з н а ч е н и е к р е п е ж н ы х д е т а л е й. Всекрепежные детали стандартизированы. На рис.11. приведена структура обозначения болтов, винтов, шпилек и гаек. Изучая эту структуру, следует иметь в виду, что между позициями 1 и 2, 2 и 3, 10 и 11 оставляются промежутки, равные ширине прописной буквы данного размера шрифта.

|

|

Рис. 11

Многие стандарты на конструкцию и размеры предусматривают два исполнения и более. Например, болт исполнения 2 по ГОСТ 7798-70 отличается от болта исполнения 1 тем, что у него на резьбовом конце имеется отверстия под шплинт, болт исполнения 3- тем; что у него в головке имеется два отверстия для фиксирования болта проволокой. ГОСТ 7795-70 предусматривает пять исполнений болта. Гайка исполнения 2 по ГОСТ 5915-70 отличается от гайки исполнения 1 тем, что у нее фаска сделана не с обеих, а с одной стороны, и т.д.

27

Между позициями 3 и 4 ставится знак умножения по ГОСТ 2.304-81 (а не буква «ха» или «икс»), между позициями 4 и 5, если указывается поле допуска, ставится дефис (черточка), между позициями 5 и 6 (если отсутствуют позиции 4 и 5) ставится знак умножения. У гаек, естественно, параметр 6 отсутствует. Между позициями 6 и 7, 7 и 8, 8 и 9 посередине промежутков ставятся четкие точки. Поле допуска устанавливает зазоры между резьбой на стержне (болта, винта, шпильки) и в отверстии (гайки). Указывать его на учебных чертежах не требуется.

Класс прочности для ботов, винтов, шпилек выбирается из ряда 3,6; 4,6; 4,8; 5,8; 6,6 и т.д. по ГОСТ 1759-70, а для гаек – из ряда 4; 5; 6; 8 и т.д. из того же стандарта.

При указании класса прочности в обозначении резьбового изделия точки между цифрами не ставят, т.е. пишут 36 вместо 3,6; 46 вместо 4,6 и т.д.

Желательно, чтобы студент-заочник уяснил физическую сущность этих чисел, прочитав указанный стандарт, но основное, что надо запомнить, это то, что чем больше это число, тем прочнее материал.

На учебных чертежах, выполняемых по курсу черчения, допускается условно принять, что болты, ,винты, шпильки изготовлены из углеродистой стали класса прочности 5,8 (в обозначении пишется 58), а гайки – из той же стали класса прочности 5, что резьба выполнена с полем допуска 8g (бывший 3-ий класс точности) для болтов, винтов и шпилек и 7Н для гайки и что они не подвергались защитным (антикоррозионным) или декоративным покрытиям.

Следовательно, обозначение болта, винта, шпильки при этих допущениях принимает вид

Болт 2 М12 ´ 1,5 ´ 60,58ГОСТ…

(если речь идет о винте или шпильке, то в обозначении пишется соответствующее слово вместо слова «болт»); обозначение гайки

28

Гайка 2М12 ´ 1,5.5ГОСТ…

Обозначения еще больше упрощаются, если детали имеют первое исполнение (не пишется!) и крупный шаг резьбы (не пишется!):

Болт М12 ´ 60.58 ГОСТ…; Гайка М12.5 ГОСТ…

Подобные же упрощения допускаются при обозначении шайб и шплинтов:

Шайба 2.12.01 ГОСТ 11371-78,

где 2 – исполнение, 12-диаметр резьбы стержня, 01 – группа материала (углеродистая сталь);

Шайба 12.65Г ГОСТ 6402-70,

где 65Г –пружинная марганцовистая сталь;

Шплинт 5 ´ 28 ГОСТ 397-79,

где 5- условный диаметр шплинта (диаметр отверстия в стержне), а 28-длина шплинта без головки. Во всех приведенных случаях покрытие не предусмотрено.

Отметим, что ГОСТ 397-79 объединен со стандартом Совета Экономической Взаимопомощи СТ СЭВ 220-75, а ГОСТ 18123 «Шайбы. Технические требования» объединен с СТ СЭВ 219-75, но в обозначениях резьбовых изделий во всех случаях дается ссылка только на ГОСТ.

Р а з н о в и д н о с т ь к р е п е ж н ы х и з д е л и й. Они весьма разнообразны. Так, болты и винты изготовляются с различной формой головки – шестигранной, квадратной, полукруглой, потайной и др.; также различны формы гаек – шестигранные, квадратные, круглые, корончатые и др. Кроме того, шестигранные гайки бывают нормальные, низкие высокие, особо высокие. Шпильки различаются по длине ввинчиваемого резьбового конца (посадочного), предназначенного для ввинчивания в отверстие с резьбой: длиной, равной величине диаметра резьбы d- для ввертывания в детали, изготовляемые из твердых металлов – ста

29

ли, латуни, бронзы; длиной 1,25 и 1,6d – для ввертывания в детали, изготовленные из более мягких металлов, например ковкого и серого чугуна; длиной 2 и 2,5d – для резьбовых отверстий в деталях из мягких сплавов. По точности изготовления болты, винты и гайки бывают нормальной, повышенной и грубой точности. –Разнообразны по форме и шайбы – круглые, косые, пружинные, многолапчатые и др. Таким образом, число стандартов, описывающих форму и размеры резьбовых изделий, весьма велико.

Подробнее о резьбе и резьбовых изделиях можно прочитать в соответствующей учебной литературе.

Задача №3.2.

1)Составить схему деления изделия (сборочной единицы) на составные части; 2)составить спецификацию; 3)выполнить эскизы всех частей сборочной единицы; 4)выполнить сборочный чертеж.

Схему и спецификацию выполнять на отдельных листах формата А4 с основными надписями по форме 2 ГОСТ 2.104-68 (рис.13 и 19)*, эскизы – на листах писчей бумаги в клетку, приведенных к стандартным форматам А4 или А3 в зависимости от сложности детали; сборочный чертеж – на листе чертежной бумаги формата А1 и А2 в зависимости от сложности и величины изображаемого изделия; для малогабаритных изделий применять масштабы увеличения в соответствии с ГОСТ 2.302-68 (СТ СЭВ 1180-78). Пример выполнения сборочного чертежа дан на рис.23. Все чертежи и эскизы брошюруют в такой последовательности: 1)схема изделия; 2)спецификация; 3)эскизы деталей, входящих непосредственно в изделие; 4)эскизы сборочных единиц, спецификации к ним и входящих в них деталей; 5)сборочный чертеж.

Приступая к выполнению задания, выбрать самостоятельно, если есть возможность, по месту работы или получить по указанию преподавателя в препараторской кафедры изделие (сборочную единицу), например вентиль, пробковый кран, домкрат, тиски, клапан запорный и т.п. из

30

делие, состоящее из 7-10 деталей, не считая стандартных (рис.12).

Ознакомиться с изделием: выяснить его назначение, рабочее положение, устройство и принцип действия, способы соединения составных частей, последовательность сборки и разборки. После этого:

-разобрать изделие на составные части (рис.12), выделив сборочные единицы (детали одной из них см.на рис.18), отдельные детали (т.е. детали, не входящие в состав сборочных единиц, а входящие непосредственно в изделие – в целом, рис.12,а), стандартные детали (рис.12,б), материалы; установить их наименования.

- составить схему деления изделия на составные части, руководствуясь рис.13. Рекомендуется проверить ее у преподавателя.

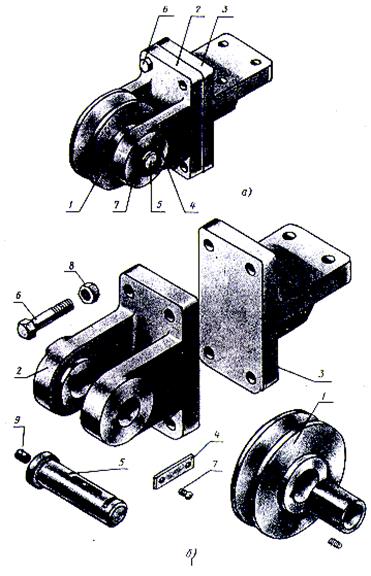

Рассмотрим последовательность выполнения сборочного чертежа направляющего блока (рис. 12).

1.Ознакомление с изделием. Эта сборочная единица устанавливается на одной из частей металлоконструкции подъемного крана и служит для направления троса (стального каната). Трос входит в желобок ролика 1 (рис.12) и огибает ролик под определенным углом. Ролик 1 свободно вращается на оси 5, которая неподвижно закреплена в ушках вилки 2 планкой 4, входящей в прорезь оси 5. Планка 4 крепится к вилке 2 двумя винтами 7. Для смазки оси 5 ролика 1 служит пресс-масленка 9, через которую по цилиндрическим каналам и оси 5 на поверхность трения подается густая смазка. Вилка 2 соединяется четырьмя болтами 6 и гайками 8 с кронштейном 3, который также болтами крепится к металлоконструкции крана.

Перед выполнением чертежа надо самостоятельно разобрать блок, уяснить геометрические формы деталей, установить виды соединений деталей и последовательность сборочных операций.

31

|

|

Рис. 12

32

2.Распределение составных частей изделия по разделам спецификации и присвоение им обозначений. На рис. 12 представлены составные части «направляющего блока», которые должны быть распределены по разделам спецификации.

а) «Ролик» 1 представляет собой сборочную единицу, состоящую из ролика с запрессованной в него втулкой. Следовательно, «Ролик» относится к разделу спецификации «Сборочные единицы», поэтому необходимо по эскизам входящих в него деталей («Ролик» и «Втулка») выполнить сборочный чертеж и составить его спецификацию.

б) составные части: «Втулка», «Кронштейн», «Планка» и «Ось» относятся к разделу спецификации «Детали». На каждую из этих составных частей выполняется эскиз.

в) составные части: болты, гайки, масленка относятся к разделу спецификации «Стандартные изделия».

На сборочном чертеже в условиях учебного заведения рекомендуется в соответствии с обозначениями всего изделия в целом присвоить обозначения и составным частям.

В условиях учебного заведения можно присвоить блоку направляющему индекс НГ и Г 03.05.01.00.000; одна из деталей блока направляющего – планка - с номером 04 обозначается НГ и Г 03.05.01.00.004; вилка с номером 02 обозначается НГ и Г 03.05.01.00.002; одна из сборочных единиц блока направляющего – ролик с запрессованной в него втулкой – с номером 01 обозначается НГ и Г 03.05.01.01.000; втулка, входящая в состав ролика обозначается НГ и Г 03.05.01.01.001.

На рис. 13 приведена схема составных частей «Блока направляющего», на которые должны быть выполнены чертежи или эскизы. На этой же схеме указаны обозначения, присвоенные этим составным частям.

33

Рис. 13

34

34

3.Эскизирование деталей.

Эскизирование деталей (рис.12,б) осуществляется в соответствии с рекомендациями и правилами, описанными в задании 3.2. Эскизы деталей следует выполнять на листах стандартного формата. Для эскизирования желательно применять бумагу, графленную в клетку.

Расположение изображений на эскизах должно обеспечивать удобство пользования эскизами при изготовлении по ним деталей.

Особое внимание следует обратить на соответствие размеров сопрягаемых поверхностей деталей (рис.14). Выбор материала каждой детали должен по возможности отражать требования, предъявляемые к ее функциям (назначению) в сборочной единице.

|

|

Эскизы вилки поз.2 и кронштейна поз.3 (рис.15) должны содержать три изображения: главный вид, вид сверху и вид слева, полностью выявляющие форму этих деталей. Отверстия в деталях пока-

Рис.14 зывают, применяя местные разрезы. Для выявления формы части детали поз.2 дан местный вид А.

Эскиз планки поз.4 имеет фронтальный разрез и вид сверху (рис.17). Для изображения оси поз.5 достаточно одного главного вида с частью фронтального разреза и сечения А-А, показывающего форму и расположение смазочного канала (рис.16).

Ролик поз.1 блока направляющего является сборочной единицей. Поэтому выполняются эскизы его деталей: ролика и втулки (рис.17). Эскиз стандартной детали (винта поз.7) не выполняется.

Отверстие для стопорного винта выполнено после сборки ролика с втулкой, поэтому на эскизах деталей (рис.17 ) оно не показано.

35

.Рис. 15

|

|

36

Рис. 16

Рис.17

37

На рис.18 представлен сборочный чертеж ролика, по которому выполняется запрессовка втулки и резьбовое отверстие под винт. Здесь достаточно одного изображения сборочной единицы, которое может быть размещено на листе формата А4 (рис.18).

Рис. 18

38

Если сборочный чертеж выполнен на листе формата А4, то ГОСТ 2.108-68 допускает располагать на этом же листе и спецификацию.

Основная надпись сборочного чертежа, совмещенного со спецификацией, выполняется по ГОСТ 2.104-68 и СТ СЭВ 365-76. В обозначении сборочного чертежа, имеющего спецификацию, на том же листе шифр «СБ» не записывается.

4.Выполнение спецификации и сборочного чертежа «Блока направляющего».

На сборочном чертеже составные части изделия обозначают номерами позиций в той последовательности, в которой они записаны в спецификации. Следовательно, спецификация должна быть выполнена до простановки позиций на сборочном чертеже.

На рис.19 спецификация заполнена по правилам приведенным в п.2, с учетом обозначений, присвоенных составным частям изделия, в соответствии со схемой на рис.13.

Сборочный чертеж (рис.23) обычно выполняют в следующей последовательности:

1)выбор количества изображений;

2)выбор масштаба изображений;

3)выбор формата листа;

4)компоновка изображений;

5)выполнение изображений;

6)нанесение размеров;

7)нанесение номеров позиций;

8)выполнение текстового материала; (технические требования)

9)заполнение основной надписи.

39

Рис. 19

40

Количество изображений должно быть минимальным, но достаточным для того, чтобы получить полное представление о форме и размерах изделия и его составных частей.

При выборе масштаба предпочтение отдается изображению изделия в действительном виде в масштабе 1:1.

Однако для изделий небольших или весьма больших размеров следует масштаб увеличивать или уменьшать согласно ГОСТ 2.302-68.

Формат чертежа должен быть выбран с таким расчетом, чтобы поле чертежа использовалось рационально.

На сборочном чертеже (рис.23) «Блок направляющий» изображен в рабочем положении. На чертеже имеются главный вид, вид сверху, вид слева, сечения Б-Б и В-В и местный вид А.

Для того чтобы показать соединение деталей 2 и 3 болтами, на главном виде сделан местный разрез.

Часть разреза на виде сверху показывает соединение деталей 1,2 и 5.

Местный разрез на виде слева показывает соединение детали 2 и 4 винтами 7.

Форма выреза детали 2 видна на местном виде А.

Отверстия и каналы для смазки показаны на сечении В-В.

После измерения габаритных размеров сборочной единицы выбирают масштаб изображения и формат листа. На листе сплошными тонкими линиями вычерчивают прямоугольники со сторонами, равными соответствующим габаритным размерам изображений. Между прямоугольниками оставляют место для расположения линий-выносок и размерных линий. С правой стороны внизу листа помещают основную надпись и спецификацию (рис.23).

Выполнение чертежа начинают с вычерчивания главного вида кронштейна 3 и вилки 2, размеры которых берутся с эскизов.

41

В большинстве случаев последовательность сборки изделия определяет порядок вычерчивания его частей. При сборке детали 2 и 3 соединяют болтами, затем в ролик за-

прессовывают втулку, которую стопорят винтом. Отверстие для винта сверлят и нарезают одновременно (совместно) в обеих деталях после их сборки.

Сборочную единицу из третьей поз.1 вставляют в раствор вилки 2 и соединяют с ней осью 5. Ось 5 планкой 4 и болтами 7 крепят к вилке 2. Масленку 9 запрессовывают в ось 5 заранее.

После вычерчивания изображений наносят габаритные и присоединительные размеры, проставляют условные обозначения допусков и посадок (на учебных чертежах допуски и посадки не проставляют). На полках линий-выносок наносят номера позиций соответственно указанным в спецификации. Шрифт номеров позиций должен быть на один-два размера больше шрифта размерных чисел.

Размеры для справок, отмеченные на сборочных чертежах знаком *, не требуются для сборки или контроля изделия.

О нанесении номеров позиций. Правила нанесения номеров позиций на сборочных чертежах изложены в двух стандартах – ГОСТ 2.109-73 (СТ СЭВ 858-78 и СТ СЭВ 1182-78) и 2.316-68 (СТ СЭВ 856-78). Ниже приводятся наиболее существенные правила.

1.На сборочном чертеже составные части изделия нумеруются в соответствии с номерами позиций, указанными в спецификации этого изделия. Номера позиций указывают на полках линий-выносок, проводимых от изображений составных частей.

2.Номера позиций указывают на тех изображениях, на которых соответствующие составные части проецируются как видимые, как правило, на основных видах и заменяющих их разрезах.

3.Номера позиций располагают параллельно основной надписи чертежа вне контура изображений и группируют в колонку или строчку по возможности на одной линии.

42

4.Номера позиций наносят на чертежах, как правило, один раз.

5.Размер шрифта номеров позиций должен быть на один-два размера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже (рекомендуется шрифт размера 7).

6.Линию-выноску от составных частей изделия проводят тонкой сплошной линией и заканчивают точкой, которую наносят на изображение данной составной части. У зачерненных или узких поверхностей точка заменяется стрелкой (см. позиции 9 и 10 на рис.24).

7.Линии-выноски не должны пересекаться между собой, быть не параллельными линиями штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекать по возможности размерные линии и изображения составных частей, к которым не относится данная линия-выноска.

8.Линии-выноски допускается выполнять с одним изломом (см. позицию 3 на рис.23).

9.Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепежным деталей, относящихся к одному и тому же месту крепления (рис.20).

10.Полки линий-выносок проводят тонкой сплошной линией.

|

|

Рис. 20

43

О размерах на сборочном чертеже. Согласно ГОСТ 2.109-73 (СТ СЭВ 858-78 и СТ СЭВ 1182-78), на сборочном чертеже наносят следующие справочные размеры:

1.Габаритные (см.размеры 65; 96; 150 на рис.23). Если изделие имеет наружные перемещающиеся части, изменяющие ее габарит, то допускается их указывать в крайних или промежуточных положениях с соответствующими размерами.

2.Установочные, необходимые для установки изделия на месте работы (см.размеры 25; 40; 55 на рис23).

3.Присоединительные, характеризующие величины элементов, по которым будет осуществлено присоединение к изделию других изделий (размеры М12 на рис.23). К ним также относятся параметры зубчатых колес, служащих элементами внешней связи, и т.п.

4.Параметрические, характеризующие эксплуатационные показатели сборочной единицы, например диаметр проходного отверстия у задвижки или крана, определяющий их пропускную способность (см. размер Æ4 на рис.23), диаметр отверстия под вал у подшипника, расстояние между крайними положениями губок тисков и т.п.

5.Справочные размеры.

|

|

На сборочном чертеже могут быть нанесены рабочие размеры, используемые в процессе сборки изделия, проходящего через две детали и более (рис.21), а также размеры необходимые для изготовления по сборочному чертежу деталей, на которые выпущены отдельные чертежи (так называемые «бесчертежные детали», о которых в спецификации в графе "Формат" делается

Рис. 21

запись «БЧ» (см. ГОСТ 2.109-73, п.3.3.5, рис. 25). В этих случаях указываются и шерохо-

44

ватость соответствующих поверхностей и другие необходимые данные.

Если на сборочном чертеже даны все размеры, то над основной надписью делается запись: «Размеры для справок» (см. рис.38); если кроме справочных сборочный чертеж содержит размеры, которые должны быть выполнены или проконтролированы по данному чертежу (рабочие раз-меры), то все справочные размеры отмечаются знаком «*», этот же знак ставится перед указанной выше надписью (см.рис.23).

Об уплотнительных устройствах. В технике широко применяется так называемая сальниковое устройство, на изображение которого надо обратить особое внимание, поскольку такого рода уплотнительные устройства встречаются во многих и

|

из

5.00

|

Обсуждение в статье: Примечания к таблице1, 2. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы