|

Главная |

Расчет эффективности затрат на поддержание оптимальной величины критерия качества РП

|

из

5.00

|

Экономическая эффективность внедрения методики и конструкторских разработок для оптимизации характеристик и состояния рулевого привода по критериям эксплуатационных свойств обусловлена улучшением управляемости и курсовой устойчивости автомобиля, что снижает утомляемость водителя и повышает безопасность дорожного движения.

Реальный экономический эффект достигается за счёт уменьшения эксплуатационных затрат на шины и топливо путём снижения сопротивления качению, а также повышения эффективности и качества технического обслуживания рулевого управления и переднего моста, культуры производства и расширения номенклатуры выполняемых работ по техническому обслуживанию автомобилей.

Кроме того, применение расчётной методики позволяет сократить сроки и затраты на конструкторско-экспериментальные работы в процессе проектирования и доводки автомобиля.

Однако, для поддержания заданного уровня эксплуатационного состояния рулевого привода необходимы затраты. В этой связи целесообразно определение оптимальной величины критерия качества РП, обеспечивающего с одной стороны повышение эффективности работы автомобиля за счёт улучшения и поддержания заданного уровня его эксплуатационных свойств, а с другой стороны – снижение удельных издержек на устранение последствий отказа подвижных сопряжений РП и затрат на выполнение контрольно-регулировочных и профилактичес – ких работ.

Для достижения этой цели был исследован процесс изменения эксплуатационного состояния рулевого привода, вызванного нарушением начальной величины схождения управляемых колёс и отказом подвижных сопряжений, путём статистического моделирования методом Монте-Карло с использованием рекомендаций работы Михлина B. [4] Случайные величины интенсивности изменения схождения воспроизводились на ЭВМ «ЕС-1020» в соответствии с экспоненциальным законом распределения, параметры которого определены в экспериментальной части.

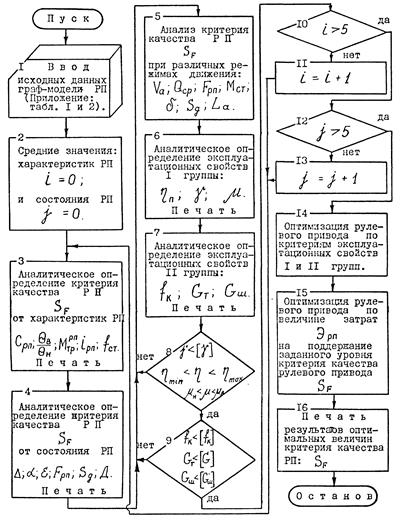

Блок-схема моделирующего алгоритма составлена по рекомендациям работ приведена на рисунке 4, там же помещена таблица исходных данных статистического моделирования.

Рис. 4. Блок-схема алгоритма моделирования процесса изменения эксплуатационного состояния РП и эксплуатационных свойств автомобиля

Таблица 1. Исходные данные для моделирования на ЭВМ процесса изменения эксплуатационного состояния рулевого привода и эксплуатационных свойств автомобилей (значения величин, входящих в зависимости граф-модели РП)

| № п/п | Обозначение | Единицы измерения | Значение | Интервал варьирования | Шаг варьирования | |||||||||||||

| 001. | 1/С | даН/град | 20 | 11,1 – 33,3 | 1,1 | |||||||||||||

| 002. | Срп | град/даНм | 0,05 | 0,03 – 0,09 | 0,01 | |||||||||||||

| 003. | Срп | град/даНм | 14,5 | 8,7 – 26,1 | 1,8 | |||||||||||||

| 004. | Срп | мм/даН | 0,035 | 0,015 – 0,055 | 0,005 | |||||||||||||

| 005. | L | м | 2,4 | 2,2 – 2,6 | 0,2 | |||||||||||||

| 006. | В | м | 1,35 | 1,25 – 1,45 | 0,1 | |||||||||||||

| 00 | а | м | 1,19 | 1,09 – 1,29 | 0,5 | |||||||||||||

| 008. | в | м | 1,21 | 1,11 – 1,31 | 0,5 | |||||||||||||

| 009. | ап | м | 0,93 | 0,83 – 1,03 | 0,5 | |||||||||||||

| 010. | вп | м | 1,47 | 1,37 – 1,57 | 0,5 | |||||||||||||

| 011. | hka | м | 0,385 | 0,335 – 0,435 | 0,05 | |||||||||||||

| 012. | Hkn | м | 0,425 | 0,375 – 0,475 | 0,05 | |||||||||||||

| 013. | h1 | м | 0,1 | 0 – 0,2 | 0,1 | |||||||||||||

| 014. | h2 | м | 0,33 | 0,23 – 0,43 | 0,1 | |||||||||||||

| 015. | Hgn | м | 0,55 | 0,45 – 0,65 | 0,1 | |||||||||||||

| 016. | ykр | рад | од | 0 – 0,2 | 0,05 | |||||||||||||

| 01 | Lц | м | 0,1 | 0,09 – 0,11 | 0,01 | |||||||||||||

| 018. | Lпр | м | 0,145 | 0,135 – 0,155 | 0,01 | |||||||||||||

| 019. | rk | м | 0,26 | 0,22 – 0,30 | 0,02 | |||||||||||||

| 020. | fk | _ | 0,02 | 0,01 – 0,03 | 0,005 | |||||||||||||

| 021. | yx | - | 0,6 | 0,2 – 0,9 | 0,1 | |||||||||||||

| 022. | Ma | кг | 1400 | 1200–1600 | 100 | |||||||||||||

| 023. | Ga | н | 14000 | 12000 – 16000 | 1000 | |||||||||||||

| 024. | Gn | н | 12700 | 11700 – 13700 | 1000 | |||||||||||||

| 025. | Gk | даН | 320 | - | - | |||||||||||||

| 026. | G1 | даН | 645 | - | - | |||||||||||||

| 02 | G2 | даН | 755 | - | - | |||||||||||||

| 028. | Mmaxcт | даНм | 6,8 | - | - | |||||||||||||

| 029. | Fстрп | даН | 47 | - | - | |||||||||||||

| 030. | wук | рад/с | 0,05 | 0,01 – 0,01 | 0,01 | |||||||||||||

|

|

| 0,3 | 0,1 – 0,6 | 0,1 | ||||||||||||||

| 031. | δ | град | 5 | 0–12 | 0,5 | |||||||||||||

| 032. | Ку | даН/град | 21 | 7–42 | 3,5 | |||||||||||||

|

| даН/рад | 2400 | 400 – 4000 | 100 | ||||||||||||||

| 033. | ∆Ку | - | 0,125 | 0 – 0,35 | 0,05 | |||||||||||||

| 034. | ξ | - | 8,4 | 1,4 – 12,4 | 1 | |||||||||||||

| 035. | q | град | 10 | 0 – 10 | 0,5 | |||||||||||||

|

|

|

| 10 – 25 | 1 | ||||||||||||||

| 036. | µδ | - | 0,45 | 0,30 – 0,60 | 0,05 | |||||||||||||

| 03 | [qв/qн]1 | - | 25/20 | - | - | |||||||||||||

| [qв/qн]2 | - | 24/20 | - | - | ||||||||||||||

| [qв/qн]3 | - | 23/20 | - | - | ||||||||||||||

| [qв/qн]4 | - | 1 | - | - | ||||||||||||||

| 038. | e0 | мм | 3 | -5 – 10 | 0,5 | |||||||||||||

|

| град | 0,66 | -0,66 – 1,54 | 0,25 | ||||||||||||||

|

| рад | 0,0116 | -0,012 – 0,027 | 0,002 | ||||||||||||||

| 039. | a0 | град | 0,75 | -1–2 | 0,25 | |||||||||||||

| 040. | β | град | 6 | 4–8 | 1 | |||||||||||||

| 041. | γн | град | 3 | -1 -5 | 1 | |||||||||||||

| 042. | Sg | мм | 1,5 | 0–5 | 0,5 | |||||||||||||

| 043. | Sш | мм | 2,5 | 0 – 10 | 2,5 | |||||||||||||

| 044. | fgc | I/c | 4 | 2–6 | 0,5 | |||||||||||||

|

|

| 12 | 6–14 | I | ||||||||||||||

| 045. | fcт | MM | 60 | 0 + 80 | 10 | |||||||||||||

| 046. | Fпр | даН | 50 | 5–80 | 5 | |||||||||||||

| 04 | Fрп | даН | 30 | 0–50 | 2,5 | |||||||||||||

|

|

|

| 50–150 | 10 | ||||||||||||||

| 048. | С | мм | 30 | 10 – 50 | 10 | |||||||||||||

| 049. | va | км/час | 80 | 0–150 | 5 | |||||||||||||

|

| м/с | 22,4 | 0–42 | 1,4 | ||||||||||||||

| 050. | Ха | даН | 8 | 2–16 | 2 | |||||||||||||

| 051. | Jk | даН с2×м | 0,06 | 0,04 – 0,08 | 0,01 | |||||||||||||

| 052. | wук | м/с2 | 1,8 | 1–3 | 0,2 | |||||||||||||

| 053. | F1 | даН | 6 | 4–8 | 1 | |||||||||||||

| 054. | Рк | даН | 40 | 5–50 | 5 | |||||||||||||

| 055. | Yа | даН | 20 | 5–30 | 5 | |||||||||||||

| 056. | Д | Нм | 0,1 | 0 – 0,1 | 0,01 | |||||||||||||

|

|

|

| ОД – 0,3 | 0,05 | ||||||||||||||

| 05 | AӨ | мм | 8 | 0–12 | 2 | |||||||||||||

| 058. | mк | кг | 2,5 | 2–3 | 0,5 | |||||||||||||

| 059. | yaп | - | I | 0,8 – 1,2 | 0,1 | |||||||||||||

| 060. | CP | кН/м | 20 | 15 – 30 | 5 | |||||||||||||

| 061. | Сш | кН/м | 150 | 100 – 200 | 25 | |||||||||||||

| 062. | hӨ | мм/даН | 0,015 | 0,01 – 0,03 | 0,005 | |||||||||||||

| 063. | La | тыс. км | 12 | 6–20 | 2 | |||||||||||||

| 064. | Lo | тыс. км | 4 | 2–6 | I | |||||||||||||

| 065. | ∆ | мм | 2 | 0–10 | 0,5 | |||||||||||||

| 066. | βk | град | 5 | 0–10 | 2,5 | |||||||||||||

| 06 | βg | град | 2 | 0–4 | 1 | |||||||||||||

| 068. | Ч | град | 2 | -5–7 | 0,5 | |||||||||||||

| 069. | qн(в) | град | 10 | 0–15 | 1 | |||||||||||||

|

|

|

| 15 – 35 | 5 | ||||||||||||||

| 070. | Sн(в) | мм | 3 | 0–9 | 0,5 | |||||||||||||

|

| град | 1 | 0–3 | 0,25 | ||||||||||||||

| 071. | Sср | мм | 2 | 0–6 | 0,25 | |||||||||||||

| 072. | Sл(п) | мм | 2 | 0–6 | 0,5 | |||||||||||||

| 073. | δ1(2) | град | 5 | 0–10 | 0,5 | |||||||||||||

| 074. | δн(в) | град | 5 | 0–12 | 0,5 | |||||||||||||

| 075. | RδS | м | 13 | 8–20 | I | |||||||||||||

|

|

| 50 | 25 – 100 | 25 | ||||||||||||||

| 076. | Kу1(2) | даН/рад | 2000 | 1000 – 4000 | 500 | |||||||||||||

| 07 | Ку1н | даН/рад | 1500 | 1000–2500 | 250 | |||||||||||||

| 078. | Ку1в | даН/рад | 2500 | 2000 – 4000 | 250 | |||||||||||||

| 079. | Xa | м | 0,5 | 0 – 1,5 | 0,25 | |||||||||||||

| 080. | Ks | - | 0,25 | 0–1 | 0,05 | |||||||||||||

| 081. | β | град | 5 | I – 10 | I | |||||||||||||

| 082. | γу | м/с2 | 4 | 0 – 5,5 | 0,5 | |||||||||||||

| 083. | wγ | рад/с | 0,5 | 0 – 1,5 | 0,25 | |||||||||||||

|

|

| 0,25 | 0–1 | 0,25 | ||||||||||||||

| 084. | wγс | рад/с | 0,4 | 0 – 1,2 | 0,2 | |||||||||||||

| 085. | γ | град | 10 | 0–50 | 5 | |||||||||||||

| 086. | k | м-1 | 0,005 | 0 – 0,01 | 0,0025 | |||||||||||||

|

|

| 0,04 | 0,1 – 0,05 | 0,05 | ||||||||||||||

| 08 | a | град | 20 | 0–30 | 5 | |||||||||||||

|

|

| 120 | 30 – 360 | 30 | ||||||||||||||

|

| рад | 0,35 | 0–0,52 | 0,087 | ||||||||||||||

|

|

| 2,1 | 0,52 – 6,28 | 0,52 | ||||||||||||||

| 088. | µmaxкин | м-1 | 0,02 | 0,015 – 0,03 | 0,005 | |||||||||||||

| µminкин | м-1 | 0,0125 | 0,005 – 0,015 | 0,005 | ||||||||||||||

| 089. | Iру | - | 17 | 12 – 25 | 1 | |||||||||||||

| 090. | wdрк | рад/с | 0,15 | 0,05 – 0,35 | 0,05 | |||||||||||||

| 091. | Vпр | м/с | 22,5 | 17,5 – 25 | 2,5 | |||||||||||||

| 092. | Vзам | м/с | 17,5 | 15 – 20 | 2,5 | |||||||||||||

| 093. | Fрк | Н | 80 | 20 – 200 | 20 | |||||||||||||

| 094. | µ | м-1 | 0,0145 | 0,01 – 0,025 | 0,15 | |||||||||||||

| 095. | Kdγ | - | 0,35 | 0,2 – 0,5 | 0,1 | |||||||||||||

| 096. | Kf | с/м | 0,002 | 0,001 – 0,003 | 0,0005 | |||||||||||||

| 09 | Kes | с/м | 0,00025 | 0,00015 – 0,00045 | 0,00005 | |||||||||||||

| 098. | Aδ | - | 0,5 | 0,35 – 0,65 | 0,05 | |||||||||||||

| Bδ | даН-1 | 0,0006 | 0,0004 – 0,0008 | 0,0001 | ||||||||||||||

| 099. | gemin | Г/квт. ч | 300 | 260 – 340 | 20 | |||||||||||||

|

| Г/л. с. ч. | 220 | 190 – 250 | 15 | ||||||||||||||

| 100. | ηн | - | 0,85 | 0,8 – 0,95 | 0,25 | |||||||||||||

| 101. | γт | даН/м3 | 800 | 780 – 860 | 20 | |||||||||||||

| 102. | λп | –. | 4 | 3 – 5 | 0,5 | |||||||||||||

| 103. | Sn | - | 100 | 50 – 150 | 25 | |||||||||||||

| 104. | ag | град | 5 | 0 – 10 | 2,5 | |||||||||||||

| 105. | Kв | даН2/м4 | 0,025 | 0,01 – 0,04 | 0,005 | |||||||||||||

| 106. | Fa | м2 | 1,8 | 1,5 – 2 | 0,1 | |||||||||||||

| 10 | gN | Г/квт. ч | 330 | 315 – 345 | 15 | |||||||||||||

| 108. | Кr | - | 1,0 | 0,95 – 1,15 | 0,05 | |||||||||||||

| 109. | Кn | - | 1,0 | 0,9 – 1,5 | од | |||||||||||||

| 110. | Sпр | мм | 220 | 200 – 240 | 20 | |||||||||||||

| 111. | τ | кН/м2 | 7500 | - | - | |||||||||||||

| 112. | σ0 | кН/м2 | 15000 | - | - | |||||||||||||

| 113. | µп | - | 0,47 | - | - | |||||||||||||

Фактором, определяющим интенсивность изменения схождения, принят исследованный ранее критерий качества РП. Основным эксплуатационным фактором, определяющим изменение схождения, принята величина пробега автомобиля за межконтрольный период, который в соответствии с техническими условиями составил 12 тыс. км, а остальные значения пробега взяты для исследования надёжности функционирования рулевого привода. В качестве механизма случайных величин использовалась последовательность равномерно распределённых в интервале от 0 до 1 случайных чисел, вырабатываемых ЭВМ, причём по рекомендации работы [4] число реализаций принято равным 200.

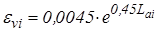

Среднестатистическая интенсивность изменения схождения колёс определялась в зависимости от пробега по эмпирическому выражению, полученному после аппроксимации графической зависимости приведены в табл. 2 Приложения-1:

. (4)

. (4)

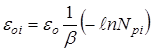

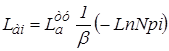

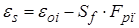

Моделирование для каждой реализации случайных чисел величин интенсивности изменения схождения и пробегов между заменами подвижных сопряжений РП, регулировками и проверками схождения выполнялось по зависимостям:

, (5.)

, (5.)

. (6.)

. (6.)

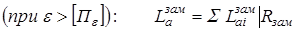

В процессе статистического моделирования величины схождения управляемых колёс определялись следующим образом:

а) при каждом контроле по статистической зависимости:

, (7)

, (7)

б) по эмпирической зависимости от критерия качества РП:

. (8)

. (8)

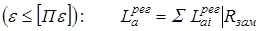

Накопленные величины пробега междy заменами подвижных сопряжений рулевого привода, регулировками схождения, проверками схождения и их количества использованы для определения величин пробега:

а) между заменами  ; (9)

; (9)

б) между регулировками  ; (10)

; (10)

в) средний фактический ресурс между проверками

. (11)

. (11)

Затем определялись вероятности замены подвижных сопряжений рулевого привода и регулировки схождения управляемых колёс:

, (12)

, (12)

. (13)

. (13)

После чего все циклы повторялись при изменении характеристик и состояния рулевого привода, а также режимов его работы.

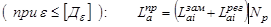

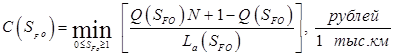

Для определения оптимальных величин критерия качества РП по минимуму удельных издержек на устранение последствий отказа подвижных сопряжений РП и затрат на выполнение контрольно-регулировочных операций была составлена целевая функция допустимого изменения критерия качества РП, рекомендованная в работе [4]:

, (14)

, (14)

где  – отношение издержек на устранение последствий отказа сопряжений РП к издержкам на профилактику РП и контроль углов установки управляемых колёс;

– отношение издержек на устранение последствий отказа сопряжений РП к издержкам на профилактику РП и контроль углов установки управляемых колёс;

- относительное допустимое изменение критерия качества. Все дальнейшие обозначения приведены в соответствии с [4].

- относительное допустимое изменение критерия качества. Все дальнейшие обозначения приведены в соответствии с [4].

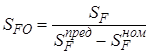

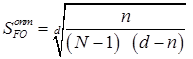

Для определения оптимально допустимого изменения критерия качества РП с учётом дискретных издержек использована формула [4]:

. (15)

. (15)

Параметры d и n определялись при моделирования по найденным зависимостям вероятности замен и регулировок схождения и величинам пробега путём их аппроксимации следующими выражениями:

, (16)

, (16)

. (17)

. (17)

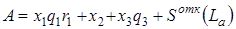

Средние издержки, связанные с отказавшими подвижными сопряжениями рулевого привода, определены по формуле [7]:

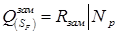

(18)

(18)

Таблица 2. Исходные данные для статистического моделирования процесса изменения схождения управляемых колёс автомобилей по методу Монте-Карло

| № п/п | Наименование | Обозначения | Един. измерения | Значения величин параметров при моделировании на j – м уровне: | |||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| 1. | Величина пробега автомобиля | Lа | тыс. км | 12 | 0 | 4 | 8 | 10 | 14 | 16 | 18 |

| 2. | Допустимое значение | es | мм | 7 | 0 | 0,5 | I | 1,5 | 2 | 3 | 4 |

| 3. | Величина схождения по техн. усл. | eту | мм | 3 | - | - | - | - | - | - | - |

| 4. | Допустимая величина изменения | Дe | мм | 7 | - | - | - | - | - | - | - |

| 5. | Предельная величина изменения | Пe | мм | 14 | - | - | - | - | - | - | - |

| 6. | Величина зазоров в подвижных сопряжениях РП | ∆ | мм | 1,2 | 0 | 0,3 | 0,6 | 0,9 | 2,4 | 4,8 | 5,5 |

| Упругость рулевого привода (по перемещению управляемых колёс) | СРП | мм дан 10-3 | 30 | 17 | 20 | 25 | 33 | 39 | 44 | 50 | |

| 8. | Усилие в кинематической цепи рулевого привода | FРП | даН | 25 | 5 | 10 | 15 | 20 | 30 | 40 | 50 |

| 9. | Соотношение издержек на устранение отказа и затрат на профилактику и контроль схождения упр. колёс | N | - | 1 | 0,5 | 1,5 | 2 | 2,5 | 3 | 4 | 5 |

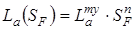

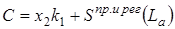

Средние издержки, связанные с проверкой и регулировкой схождения управляемых колёс определялись также по рекомендациям [7]:

рулевой поворот управление колесо

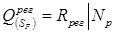

, (19)

, (19)

где S(La) – непрерывные издержки, связанные с изменением параметра, возникающие в результате нарушения кинематики РП и снижения эффективности транспортной работы автомобиля.

Входящие в зависимости (13) и (14) величины обозначены в соответствии с работой [4] и определены в процессе внедрения разработанного оборудования по отраслевым нормативам (данные предприятия).

Оптимально допустимые изменения параметра вводились в математическую модель процесса изменения эксплуатационного состояния РП и учитывались при выборе оптимальных величин критерия качества РП по заданному уровню эксплуатационных свойств автомобиля.

|

из

5.00

|

Обсуждение в статье: Расчет эффективности затрат на поддержание оптимальной величины критерия качества РП |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы