|

Главная |

Особенности современной технологии приготовления резиновых смесей

|

из

5.00

|

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПЕРЕРАБОТКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ

ВВЕДЕНИЕ

Приготовление и обработка резиновых смесей - важнейшая операция в шинном и резиновом производствах, от которой зависят пластоэластические и прочностные свойства, структура и гомогенность, а также технологичность смесей резиновых и резинокордных полуфабрикатов, создаются необходимые условия для получения резиновых изделий высокого качества [1].

В настоящее время подготовительные цеха в шинной и резиновой промышленности работают в основном по одно- и двухстадийным режимам смешения и оснащены роторными резиносмесителями периодического действия, червячными и валковыми машинами для дальнейшей доработки и переработки (грануляции, листования и др.) резиновых смесей.

1. ФИЗИКО-ХИМИЧЕСКИЕ ЯВЛЕНИЯ В ПРОЦЕССАХ ПЕРЕРАБОТКИ КАУЧУКОВ И РЕЗИНОВЫХ СМЕСЕЙ

Различные каучуки и смеси на их основе ведут себя при переработке весьма специфично, что обусловлено особенностями их реологических свойств, зависящих, в свою очередь, от молекулярно-структурных характеристик каучуков и надмолекулярной организации (НМО) [1]. Молекулярная структура и НМО определяются прежде всего химической природой каучука, регулярностью его цепей, характером межмолекулярных взаимодействий, а также типом микроблоков НМО.

При регулярной молекулярной структуре и сильном взаимодействии возникающие упорядоченные области представляют собой микрокристаллиты различного строения - ленты, ламели (пластины), фибриллы и сферолиты [2]. Надмолекулярные структуры в аморфных полимерах неустойчивы и характеризуются коротким временем жизни кристаллитных заготовок [1]. Эти структуры ярче проявляются в саженаполненных смесях при пониженных температурах и скоростях деформаций (рис. 1).

Если механические свойства вулканизата зависят главным образом от густоты трехмерной сетки и особенностей ее строения [3], то в случае линейных или слабо разветвленных невулканизованных (несшитых) эластомеров специфичная микрогетерогенность системы и флуктуационные физические узлы взаимодействия и перехлесты молекулярных цепей могут стать основными факто рами, влияющими на реологические свойства материала L3_6J-Такие явления в эластомерах, находящихся в вязкотекучем состоянии, как аномалия вязкости и тиксотропия, могут естественным образом объясняться возникновением и распадом некоторых структурных НМО [4]. Такой распад происходит вследствие увеличения температуры или продолжительности испытания, а также уменьшения межмолекулярных сил или при механических воздействиях. При этом понижаются вязкость и модуль эластичности, увеличивается деформируемость (податливость) каучуков и резиновых смесей (рис. 1). Во время «отдыха» разрушенные структуры и микроблоки восстанавливаются с той или иной скоростью.

В процессе смешения одновременно с разрушением надмолекулярной и молекулярной структур каучука возникают «сверхсет-ки»- гетерогенные структуры, образованные наполнителем и кау-чуком с наполнителем, от которых зависят механические свойст-ва как резиновых смесей, так и резин. Узлы взаимодействия в этих«сверхсетках» могут быть образованы как физическими, так и ко-валентными химическими связями [4]. О степени взаимодействиякаучук - наполнитель обычно судят по объему и частоте сетки са-же-каучукового геля (СКГ), определяемых экспериментальнымпутем.

При обработке наполненных смесей целесообразно создание больших механических напряжений при малом времени воздействия, за которое еще не успевают развиться термохимические и механохимические деструктивные процессы.

Рис. 1 - Типы кристаллических образований в полимерах: а - ламель (пластинчатый кристаллит): / - полностью упорядоченная упаковка; 2 - участки цепей, невошедшие в ламель. б - фибрилла, ориентированная в продольном направлении (пачки, перемежающиеся аморфной структурой с «проходными» цепями молекул). в - сферолит, ориентироваяный в радиальных направлениях (в двумерном изображении).

2. ДИСПЕРГИРУЮЩЕЕ СМЕШЕНИЕ

Процесс приготовления резиновых смесей все еще остается «узким местом» в производстве резиновых изделий, одной из наиболее трудоемких и энергоемких операций; на большинстве шинных заводов выработка составляет около 1-2 т смеси на человека в час, а энергозатраты - порядка 0,5-1,4 МДж/кг. Это расход только на основной (многостадийный) процесс смешения, а с учетом пластикации, грануляции каучуков и доработки смесей в' червячных машинах и на вальцах он составит около 2-3 МДж/кг [2].

Эффективность подготовительных цехов резиновой промышленности зависит от различных факторов.

Оценка эффективности и оптимизация подготовительного производства требуют всестороннего анализа. Изготовление резиновых смесей можно рассматривать с различных точек зрения: химии и технологии, механики, гидродинамики и реологии, термодинамики, инженерной и производственной

Рис. 2 - Схема основных механических и реологических явления при дисаергирующем смешении: 1- дезагломерация, дробление и измельчение каучуков и компонентов (ингредиентов); II - внедрение порошкообразных и зернистых ингредиентов в каучук; III - диспергирование; IV - простое смешение (гомогенизация); 2, 3 - любой порошкообразный или зернистый ингредиент организации процесса, кибернетики, т. е. можно рассматривать этот процесс как объект автоматизации, регулирования и управления.

Последний аспект предполагает широкое использование в производстве резиновых смесей автоматических систем и средств современной электронно-цифровой и аналоговой моделирующей и вычислительной техники.

При смешении наблюдаются различные физико-механические и химические явления (рис. 2) превращение больших агломератов ингредиентов и блоков полимера в более мелкие, удобные для перемешивания;

снижение вязкости полимерной фазы путем механической или химической пластикации каучука;

введение или «внедрение» порошкообразных или жидких компонентов в каучук с преодолением его когезионной прочности и сплошности и образование затем общей массы смеси за счет ауто-гезионного эффекта (самослипания);

диспергирование технического углерода, т. е. уменьшение размеров его агрегатов или агломератов до минимального размера составляющих их первичных частиц;

гомогенизация, или простое смешение, т. е. перемещение частиц от одной точки смеси к другой без изменения их физической формы для повышения энтропии смеси или степении ее неупорядоченности, случайности или однородности;

механохимическое взаимодействие полимера и активного наполнителя, образование усиленной структуры наполненной смеси или сажекаучукового геля (СКГ).

Наибольшую трудность, как считают, представляет диспергирование [2]. Простое смешение (гомогенизация) определяется главным образом накопленной деформацией сдвига. Диспергирующее смешение зависит от напряжения сдвига или вязкости смеси. Таким образом, эти явления в процессе смешения обусловлены реологическими свойствами эластомеров и гидромеханикой процесса.

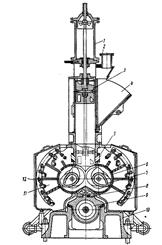

При массовом производстве резиновых смесей основным оборудованием являются закрытые резиносмесители (рис. 3.)

Резиносмеситель представляет собой закрытую камеру б, внутри которой навстречу друг другу вращаются два ротора 7. Каучук и другие материалы загружаются в камеру сверху через загрузочную воронку 4, захватываются лопастями вращающихся роторов, энергично перетираются и перемешиваются в зазорах между роторами и стенками камеры. Поскольку в процессе смешения в резиносмесителе развиваются высокие температуры, для предотвращения чрезмерного перегрева смесей стенки камеры и ротора охлаждают холодной водой. Роторы вращаются в подшипниках, расположенных в приливах боковин смесительной камеры. Для предотвращения попадания смеси и ингредиентов в подшипники и выхода материалов наружу на смесителе установлены специальные уплотняющие устройства.

Рис. 3 - Устройство закрытого резиносмесителя 250-40: 1 - воздушный цилиндр; 2 - кожух для присоединения к вентиляционной системе цеха-3 - груз верхнего затвора; 4 - загрузочная воронка; 5 - отверстие для установки инжектора подающего мягчители; 6 - смесительная камера; 7 - роторы; 8 - нижний затвор скользящего типа; 9 - воздушный цилиндр нижнего затвора; 10 - основание смесителя; 11 - боковина смесительной камеры; 12 - кожух.

Для выгрузки смеси служит разгрузочное отверстие в днище камеры. Открывание и закрывание загрузочного и разгрузочного отверстий производится соответственно с помощью верхнего и нижнего затворов. Верхний затвор, соединенный штоком с поршнем пневмоцилиндра 1, перемещается в вертикальном направлении, открывая и закрывая загрузочную воронку 4. Опущенный верхний затвор давит на смесь либо только собственным весом (поплавковое положение), либо передает еще давление воздуха в пневмоцилиндре. При этом смешение идет при заданном давлении. Передаваемое давление может меняться и достигать 0,4- 0,8 МПа; оно существенно влияет на качество и скорость смешения. В том случае, если давление затвора превышает сопротивление смеси, поршень доходит до упора и дальнейшее смешение происходит при постоянном объеме камеры. С увеличением давления затвора в «поплавковом» его положении и при отсутствии упора продолжительность смешения сокращается.

Нижний затвор 8 или перемещается сжатым воздухом в горизонтальном направлении, или в современных смесителях откидывается вниз. Верхняя его часть образует выступающий гребень, который при закрывании разгрузочного отверстия входит в межроторное пространство смесительной камеры.

Современные производственные (не лабораторные) резиносмесители различаются по объему смесительной камеры и частоте вращения роторов. На шинных заводах работают резиносмесители с частотой вращения роторов 30, 40 об/мин и более. Некоторые резиносмесители имеют переменную частоту вращения роторов, что позволяет эффективно регулировать потребление энергии, температуру и длительность смешения при изготовлении различных смесей. Основные параметры и размеры резиносмесителей, изготавливаемых отечественными заводами, регламентированы соответстствующим ГОСТ.

особенности современной технологии приготовления резиновых смесей

При переработке эластомеров смешение рассматривается как их модификация, производимая путем совмещения каучука с активными наполнителями, мягчителями, вулканизующими агентами и другими ингредиентами, а часто-с другими каучуками или термопластами (ПЭ, СКЭПТ и т.п.). Смешению обычно предшествует пластикация каучуков, способных к деструкции. В процессе пластикации и смешения каучук подвергается воздействию одновременно повышенных температур и 'больших механических напряжений. Температура может возрастать от 20 до 160 °С (в отдельных лучах до 200°С), а механические напряжения сдвига-до), 6 МПа.

Отмечают, что при смешении в поле механических напряжений гротекают химические реакции, активированные механической энергией [2], а при повышенных температурах - термоокислительная деструкция и структурирование [4]. Механический разрыв химических связей приводит к появлению активных радикалов, которые в зависимости от состава смеси, (прилагаемых напряжений и температуры могут вести себя различно: способствовать структурированию системы с образованием сажекаучукового геля (СКГ) или вызывать деструкцию эластомера с понижением его вязкости и эластичности.

Установлено [5], что помимо мехаиохимических реакций, протекающих наиболее интенсивно на холоду, в резиновой смеси при повышенных температурах наблюдается взаимодействие ингредиентов между собой. Так, оксид цинка реагирует, например, с ускорителями, стеариновая кислота - с серой и техническим углеродом, неозон Д (фенил-р-нафтиламин) - с макрорадикалами каучука

По этим причинам режим смешения, порядок загрузки ингредиентов и температурно-эременные условия этого 'процесса оказывают большое влияние на свойства и качество получаемых резиновых смесей, полуфабрикатов и готовых шин и РТИ [4, 5].

Технология смешения в промышленности РТИ и шинной промышленности в принципе одинакова. Основным оборудованием в подготовительном производстве является резиносмеситель. Для РТИ приготавливают на вальцах только 14-16% смесей. Однако, если в шинной промышленности перерабатывают каучуки 10- 15 типов и разновидностей и до 40 видов ингредиентов, то в производстве РТИ используют каучуки 30-35 типов и до 100 видов ингредиентов. Обилие и специфика рецептур и режимов, а также широкий ассортимент используемого оборудования (смесители и вальцы разных типов и размеров) создают технические сложности в производстве смесей для РТИ. Состав смесей отличается более высоким наполнением (120-140 масс. ч. технического углерода на 100 масс. ч. каучука вместо 50-60 масс. ч. в шинном производстве). Поэтому тепловыделения и температура смешения обычно более высокие, чем в шинном производстве, проблема теплообмена обострена и использование смесителей большой единичной мощности и емкости вряд ли возможно даже в перспективе. Однако имеется положительный опыт работы со смесителями типа «Интер-микс - Шоу», обладающими лучшими, чем у смесителей типа «Фаррел - Бридж» («Бенбери»), характеристиками теплообмена и, по-видимому, более приспособленными для приготовления жестких смесей для РТИ.

Внедрение новых типов каучуков и высокоструктурных типов технического углерода еще более осложнило переработку соответствующих смесей. Одновременно проведенные широкие исследования [4] по изучению реологических свойств каучуков и резиновых смесей на их основе, а также физико-химических процессов, сопутствующих переработке, позволили дать научно обоснованнее рекомендации для построения, оценки и выбора режимов смешения, ранее разрабатываемых на базе практического опыта.

3.1 Приготовление смесей на основе изопренового каучука

При приготовлении смесей на основе изопренового каучукамарки СКИ-3 следует учитывать, что этот каучук весьма подвержен механохимической и термоокислительной деструкции. Температура смешения должна быть в интервале 100-110°С, т.е. когдамеханические напряжения резко снижены, а окислительные реакции еще замедлены Технологические приемы приготовлениясмесей на основе СКИ-3 подобны приемам, используемым для про-изводства смесей из пластикатов НК. Вместе с тем, измененияструктуры и свойств НК при переработке незначительно отражаются на свойствах смесей и вулканизатов. Это, по-видимому, свя-зано с тем, что деструкция НК при пластикации и смешении идетбез образования разветвленных структур с сохранением линейности макромолекул и последующая вулканизация 'происходит такжедостаточно регулярно с образованием равномерной трехмернойсетки.

СКИ-3 в отличие от НК подвержен значительным необратимым нерегулярным изменениям в процессе переработки. Особенно сильно он деструктируется при приготовлении на его основе каркасных смесей с техническим углеродом типа ПМ-50* или ФИФ. Деструкция наблюдается также и при последующей; доработке смесей на вальцах, в червячных машинах, а также при профилировании. Предварительный подогрев СКИ-3 в резинюсмесителе до 70-85°С несколько снижает его деструкцию в соответствии с закономерностями механохимических реакций.

Существенный недостаток резиновых смесей на основе СКИ-3- их невысокая (по сравнению со смесями на НК) когезионная прочность. Он может быть исправлен за счет применения рецептурных приемов: введения веществ, повышающих взаимодействие каучука с наполнителем (например, нитрозана К), что приводит одновременно к образованию в смеси лабильной пространственной сетки.

Отмечают [7], что большое влияние на свойства смесей и вулканизатов на основе СКИ-3 оказывает содержание в них избыточной влажности (выше 0,1-0,2%). При повышении влажности до 0,5% каучук интенсивно деструктируется при переработке, а затем может образовывать вторичные структуры, что повышает твердость и склонность смесей к подвулканизации, ухудшает распределение технического углерода и на 10-15% понижает прочность при растяжении вулканизатов.

3.2 Приготовление смесей на основе бутилкаучука

Приготовление и обработка резиновых смесей на основе бутилкаучука (БК) осложняется его реологическими и физико-химическими особенностями: технологической несовместимостью с другими каучуками, низкой адгезионной прочностью и слабой аутогенией (самослипаемостью).

Технологическая несовместимость БК с другими каучуками вызвана тем, что он химически весьма инертен, имеет низкую не-лредельность и для его вулканизации необходимо применять ультраускорители. Другие каучуки, случайно попадая в смесь на основе БК, перевулканизовываются, образуя крошку и твердые включения, что приводит к браку смесей и резиновых полуфабрикатов.

Если нет возможности для смеси на основе БК выделить отдельное оборудование (например, в автокамерном производстве), то его нужно тщательно очищать до и после выпуска смесей на основе БК-

Из-за низкой когезионной прочности и, по-видимому, отсутствия предела текучести [8], сам БК и смеси на его основе обладают большой текучестью при обычной температуре («холодное течение). Заготовки автокамер плохо сохраняют приданную им форму: при хранении на них образуются утонения, пролежни и складки.

Одним из способов предотвращения «холодного течения» резиновых заготовок является обработка каучука и изготовление смесей при повышенной температуре (до 180-190°С). Такое высокотемпературное смешение придает смесям и заготовкам каркасность, а также улучшает качество вулканизатов.

Отмечается [9], что хорошие результаты при приготовлении смесей можно получить, добавляя в нее канальный технический углерод, содержащий хемосорбированный кислород или специальные промоторы, что стимулирует полезное в данном случае структурирование бутилкаучука. Лучшее распределение технического БК смеси на его основе с избытком технического углерода крошатся, а затем очень медленно 'вновь собираются в общую массу. Поэтому рекомендуют [5, 9] вводить наполнитель вместе с частью мягчителя в начале цикла, чтобы предотвратить полное рассыпание смеси.

Необходимыми условиями хорошего смешения являются большой объем загрузки (180-190 л) и высокое давление верхнего затвора в начале цикла. Работу со смесями на основе БК затрудняют большая вязкость, скольжение и медленный прогрев раздробленных кусков каучука, а также образование «хрящей», т. е. непромешанных кусков каучука, которые обволакиваются мягчителями и техническим углеродом и перемещаются т менее вязкой среде без существенных деформаций, как инородные тела. Устранение таких «хрящей» возможно лишь при сильном прогреве всей массы заправки и увеличении продолжительности смешения, вследствие чего смеси на основе БК требуют повышенной температуры и удлиненных циклов обработки.

3.3 Приготовление смесей на основе этиленпропиленового каучука

Этиленпропилеиовый каучук (СКЭПТ) по комплексу эксплуатационных свойств относится к каучукам общего и специального назначения. Каучук хорошо совулканизуется с бутилкаучуком в присутствии серы, ускорителей и активаторов, но несовместим с большинством высоконепредельных каучуков, особенно неполярных.

СКЭПТ обладает высокой тепло- и озоностойкостью, а также химической стойкостью к ряду агрессивных сред (щелочам, кислотам, спиртам и т.д.), высокими диэлектрическими показателями, достаточной прочностью при растяжении и эластичностью.

Преимущества СКЭПТ позволяют применять его в шинной, резинотехнической, кабельной и других отраслях промышленности. Например, введение в состав автокамерных смесей на основе БК до 15 масс. ч. СКЭПТ значительно повышает напряжение сдвига в начале процесса смешения за счет увеличения вязкости среды, что улучшает качество распределения БК в смеси и способствует сокращению продолжительности формирования смеси [10].

3.4 Приготовление смесей на основе бутадиен-нитрильных каучуков

Бутадиен-нитрильные каучуки (СКН) - сополимеры бутадиена и нитрила акриловой кислоты производятся различной твердости (жесткости) и вязкости. Их свойства и перерабатываемость в значительной мере зависят от содержания нитрильных групп, которые сообщают структурным единицам способность к межмолекулярному взаимодействию, снижают гибкость полимерных цепей и способствуют возникновению сшитых и разветвленных структур.

Специфичным для СКН является высокая энергоемкость смешения и затрудненное распределение ингредиентов в смеси. Бутадиен-нитрильные каучуки типов СКН-26 и СКН-40 с вязкостью по Муни порядка 90-120 ед. и жесткостью 18-22 Н пластицируются на холодных вальцах 60 или 84 дюйма при минимальных зазорах. Энергоемкость пластикации значительно выше, чем для НК или БСК и составляет около 1,8 кВт-ч/кг (для БСК <и НК на пластикацию требуется 1 и 0,85 кВт ч/кг соответственно). Это обстоятельство, по-видимому, связано прежде всего с высокой вязкостью СКН, примерно в 2 раза превышающей вяз/кость каучуков общего назначения (энергия Обработки прямо пропорциональна вязкости материала) [11].

Смешение сопровождается большими тепловыделениями и повышением температуры, поскольку системы теплообмена смесителей и вальцев не позволяют отобрать избыточное тепло. При повышенных температурах и механических напряжениях в смесях на основе СКН в отличие от смесей на основе СКИ или БСК преобладает процесс структурирования, вязкость растет с увеличением температуры и длительности обработки. С введением в смесь высокоактивных и структурных типов технического углерода типа ФИФ, ХАФ, ПМ-70, ПМ-100 еще больше возрастает вязкость и образуется жесткий СКГ. Это приводит к такому возрастанию жесткости, что дальнейшая обработка смесей и их профилирование очень затрудняются.

В этом случае процесс смешения надо проводить при пониженных температурах, а поскольку теплообразование уменьшается с уменьшением скорости обработки, то и при небольших скоростях вращения роторов или валков (10-20 об/мин).

Специфическим для СКН технологическим приемом, позволяющим снизить температуру смесей, является одновременное введение в смеситель технического углерода и мягчителей, что замедляет процесс структурирования, увеличивает в два раза время до начала подвулканизации, но несколько ухудшает распределение наполнителя в полимере.

При высоком наполнении (свыше 80 масс, ч) технический углерод следует вводить в каучук в два-три приема, тщательно перемешивая заправку каждый раз при опущенном верхнем затворе. Эффективным для снижения структурирования и улучшения свойств смесей и вулканизатов является использование двухстадийных режимов смешения. Это особенно полезно, когда наполнение велико, а содержание мягчителя мало.

Серу значительно лучше распределять, если ее вводить в начале цикла в резиносмеситель, а не на вальцах (коэффициент разброса концентрации серы в готовой смеси 14-12% в резиносмесителе и 23-22% на вальцах).

Другим специальным рецептурно-технологическим приемом является использование временных пластификаторов типа поли-меризационностюсобных олигоэфиракрилатов [11]. При введении ОЭА в резиновые смеси вязкость падает, как и при введении обычных мягчителей; при этом снижаются теплообразования и энергозатраты на смешение.

Однако действие ОЭА как пластификаторов исчерпывается на стадии смешения и их добавки (до 5-8%) не снижают прочностных показателей вулканизатов. В процессе вулканизации каучуколигомерных систем в присутствии инициаторов радикальных реакций протекает химическая прививка молекул ОЭА к цепи СКН, облегчающаяся сходством их химической природы. Происходит дополнительное структурирование СКН и образование в нем микроучастков жесткой структуры гомополимера ОЭА, играющих роль активного наполнителя [11].

|

из

5.00

|

Обсуждение в статье: Особенности современной технологии приготовления резиновых смесей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы