|

Главная |

РАЗРАБОТКА КОНСТРУКЦИИ

|

из

5.00

|

По условиям технического задания Корпус представляет собой параллелограмм со скругленными углами и краями, что соответствует требованиям эстетики и дизайна. Цвет устройства – белый. Эти цвета наименее утомляют. Размеры корпуса – минимальные. Выполняем условие компактности.

Прибор будет работать в тропическом климате, предполагается наличие в воздухе повышенной влажности и паров агрессивных веществ, а именно морской соли. Воздействие этих веществ на материалы и компоненты РЭА может привести к постепенным и внезапным отказам РЭС. Увлажнение органических материалов сопровождается увеличением диэлектрической проницаемости и увеличением потерь, уменьшением объемного сопротивления, электрической и механической прочностью и т.д. [4] Это обстоятельство обусловило выбор материала корпуса и применение герметизации.

Для защиты устройства от воздействия влаги и соли из внешней среды необходимо выполнить герметизацию корпуса. Герметичные конструкции можно разделить на два вида монолитные и полые. Монолитные оболочки составляют неразрывное целое с защищаемым узлом. Существуют монолитные пленочные и монолитные оболочки из органических материалов, выполняющих функции несущих конструкций.

Полые влагозащитные оболочки позволяют освободить защищаемые компоненты от механического контакта с оболочкой, то обеспечивает работу в более широком диапазоне температур и исключает химическое взаимодействие оболочки и защищаемого компонента. Полые оболочки, особенно из неорганических материалов обеспечивают более высокую надежность влагозащиты [4].

Проанализировав вышесказанное был выбран тип герметизации полой оболочкой, а именно необходимо предусмотреть прокладки в местах соединения собираемых деталей корпуса.

Наилучшим, на мой взгляд, материалом для изготовления корпуса будет металл или сплав, так как именно из металла можно изготовить наиболее точный и корпус, который к тому же будет обладать достаточной механической прочностью. Также применение металлических частей корпуса, позволит лучше сдавить резиновую прокладку между частями корпуса, что дополнительно повысит качество герметизации.

Разрабатываемый прибор относится к группе переносной РЭА, что говорит о том, что его можно будет транспортировать или переносить в те или иные места. Корпус прибора при этом должен быть эргономичным, удобным для переноски и легким. Наиболее легкими являются магний и его сплавы (плотность ρ = 1,74 г/см3 [5]), однако стоимость магния довольно большая. Магний с успехом можно заменить алюминием, к тому же алюминиевые сплавы наиболее часто применяются в качестве материалов для изготовления корпусов. Однако плотность алюминия немного побольше (ρ = 2,7 г/см3 [5]), поэтому корпус получится немного тяжелее, однако это окупится меньшей себестоимостью готового изделия, особенно в условиях массового производства.

Сплавы алюминия делятся на деформируемые (когда корпус изготавливается штамповкой) и литейные (корпус производится отливкой). Для синтезатора частоты выбран литейный сплав АЛ2 ГОСТ 2685-75 [5], так как этот сплав наиболее дешев и широко применяется при производстве РЭА.

Методом литья создаются две отливки основание и крышка корпуса, далее эти детали подвергаются термической обработке Т1 ГОСТ 2685-75 [5], что повышает пластичность сплава и как следствие улучшает обработку резанием.

Для уменьшения коррозии в условиях морского климата основание и крышку корпуса необходимо покрыть краской. Для этих целей п\хорошо подходит краска П-ЗП-219 ТУ 6-10-1597-76 цвет белый. Слой наносится толщиной от 50 до 80 мкм.

После полного высыхания краски над отверстиями предназначенными для органов индикации и управления необходимо нанести поясняющие надписи в соответствии с рисунком 1. Надписи наносятся краской БМ черной, ТУ029-02-859-78. Шрифт 5 по ГОСТ 2.304-81, тип А без наклона.

Рисунок 3.1 Внешний вид лицевой панели, с обозначающими надписями

Размеры корпуса 116 х 156 х 37 мм. Эти размеры в первую очередь обусловлены размером печатной платы (130 х 90 мм см. чертеж печатной платы в приложении В). Внутри стенки корпуса проходят на расстоянии 10 мм от краев платы. Это сделано для удобства ремонта устройства, в случае выхода его из строя и монтажа разъемов. Высота корпуса обусловлена высотой печатной платы, а также необходимостью монтажа на верхнюю крышку тумблеров и светодиода.

Расположение корпуса – горизонтальное. Так как размеры корпуса небольшие и он изготовлен из прочного материала, то в применении ножек или амортизаторов нет необходимости. Это подтверждает и расчет на механические воздействия, который приведен ниже.

Материал, из которого изготавливаем печатную плату – стеклотекстолит фольгированный двухсторонний. Марка СФ-2-35Г-1,5 ГОСТ 103160 – 78 [6]. Этот материал выбрали исходя из малой его стоимости, высокой жесткости (1,5 мм). Из-за того, что у нас сложная схема, то выбираем двухстороннюю печатную плату.

Метод изготовления печатной платы комбинированный позитивный, так как необходимы металлизированные отверстия. У этого метода высокая разрешающая способность фоторезиста.

Пайка ЧИП элементов осуществляется оплавлением в печи припоя ПОС 61 ГОСТ 21931 – 76 [6]. Пайка навесных компонентов осуществляется паяльником тем же припоем.

Крепление готовой и настроенной платы внутри корпуса осуществляется в четырех точках расположенным по углам платы винтами М3-6g×6 ГОСТ 1476-84.

После закрепления платы внутри основания на верхнюю его часть прикрепляется крышка четырьмя винтами М3-6g×12,5 ГОСТ 1476-84, предварительно между крышкой и основанием необходимо положить прокладку из резины СКС-30 ГОСТ 2915-75 [5], чертеж которой приведен в приложении Г.

Монтаж внутри корпуса прибора осуществляется проводом МГТФ 0,1 ТУ16505185-71. [6]

В заключение хочется отметить то, что некоторые моменты при разработке конструкции могут быть изменены при изготовлении опытного образца конструкции. Так например при изготовлении мной данного синтезатора выяснились некоторые недоработки схемы и разводки авторской платы.

4. КОНСТРУКТОРСКИЕ РАСЧЕТЫ

4.1 Расчет объемно-компоновочных характеристик устройства

Исходные данные для расчета:

К - коэффициент заполнения, принимаем К = 2;

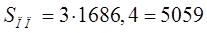

Суммарная площадь занимаемая радиоэлементами на плате (таблица 1.1),

SΣ = 1686,4 мм2;

- суммарный объем всех ЭРИ, установленных на плате (таблица 1.1),

- суммарный объем всех ЭРИ, установленных на плате (таблица 1.1),  ;

;

- суммарная масса всех ЭРИ, установленных на плате, (таблица 1.1),

- суммарная масса всех ЭРИ, установленных на плате, (таблица 1.1),  ;

;

Находим общую площадь платы:

мм2, (4.1)

мм2, (4.1)

мм2.

мм2.

Согласно ГОСТ 10317-79 принимаем размеры платы 130 x 90 мм (SПП = 11700 мм2).

В итоге выразив коэффициент заполнения платы из формулы (4.1) получаем:

K = SПП/SΣ (4.2)

K = 11700/5059 = 2,31

Коэффициент заполнения устройства по объему:

, (4.3)

, (4.3)

где  - объем проектируемого устройства, мм3 (габаритные размеры корпуса 116 х 156 х 37 мм3 определены в п.3 Разработка конструкции изделия);

- объем проектируемого устройства, мм3 (габаритные размеры корпуса 116 х 156 х 37 мм3 определены в п.3 Разработка конструкции изделия);

.

.

Объемная плотность устройства:

, (4.4)

, (4.4)

(г/мм3).

(г/мм3).

4.2 Расчёт элементов печатного монтажа

Выбирается двусторонняя печатная плата с металлизацией сквозных отверстий из стеклотекстолита СФ-2-35Г-1,5 ГОСТ 10316-78 толщиной 1,5 мм (толщина фольги – 0,035 мм). ДПП с металлизацией переходных отверстий отличается высокой трассировочной способностью, обеспечивает высокую плотность монтажа элементов и хорошую механическую прочность их крепления, она допускает монтаж элементов на поверхности и является наиболее распространенной в производстве радиоэлектронных устройств.

Точность изготовления печатных плат зависит от комплекса технологических характеристик и с практической точки зрения определяет основные параметры элементов печатной платы. В первую очередь это относится к минимальной ширине проводников, минимальному зазору между элементами проводящего рисунка и к ряду других параметров.

По ГОСТ 23.751-86 предусматривается пять классов точности печатных плат, которые обусловлены уровнем технологического оснащения производства. Принимаем класс тонности – четвертый. Метод изготовления печатной платы – позитивный комбинированный.

Диаметры выводов для переходных отверстий равны 0,3 мм – 1-я группа; для элементов DA1…DA3, DD3 и проводов равны 0,7 мм – 2-я группа; для элементов C19, C24, R30 1,1 мм – 3-я группа. Произведем расчет печатного монтажа с учетом созданных групп.

Расчет печатного монтажа состоит из трех этапов: расчет по постоянному и переменному току и конструктивно-технологический.

Исходные данные для расчёта:

1. Imax — максимальный постоянный ток, протекающий в проводниках (определяется из анализа электрической схемы), Imax = 0,057 A;

2. Толщина фольги, t = 35 мкм;

3. Напряжение источника питания, Uип = 12 В;

4. Длина проводника, l = 0,1 м;

5. Допустимая плотность тока, jдоп = 75 А/мм2;

6. Удельное объемное сопротивление ρ = 0,0175 Ом·мм2/м;

7. Способ изготовления печатного проводника: комбинированный позитивный;

Определяем минимальную ширину, мм, печатного проводника по постоянному току для цепей питания и заземления:

, (4.5)

, (4.5)

где bmin1 - минимальная ширина печатного проводника, мм;

jдоп - допустимая плотность тока, А/мм2;

t – толщина проводника, мм;

мм.

мм.

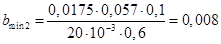

Определяем минимальную ширину проводника, мм, исходя из допустимого падения напряжения на нем:

, (4.6)

, (4.6)

где ρ — удельное объемное сопротивление [7], Ом·мм2/м;

l — длина проводника, м;

Uдоп— допустимое падение напряжения, определяется из анализа электрической схемы. Допустимое падение напряжения на проводниках не должно превышать 5% от питающего напряжения для микросхем и не более запаса помехоустойчивости микросхем.

мм.

мм.

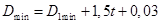

Определяем номинальное значение диаметров монтажных отверстий d:

, (4.7)

, (4.7)

где dэ — максимальный диаметр вывода устанавливаемого ЭРЭ, мм;

Δdн.о — нижнее предельное отклонение от номинального диаметра монтажного отверстия, Δdн.о = 0,1 мм;

r — разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ, ее выбирают в пределах от 0,1 до 0,4 мм. Примем r = 0,1 мм.

d1 = 0,4+0,1+0,1 = 0,6 мм;

d2 = 0,7+0,1+0,1 = 0,9 мм;

d3 = 1,1+0,1+0,1 = 1,3 мм;

Рассчитанные значения d сводят к предпочтительному ряду отверстий: 0,6; 0,7; 0,8; 0,9; 1,1; 1,3; 1,5 мм. Принимаем для выводов 1-й группы d1 = 0,6 мм; для второй - d2 = 0,9 мм; для третей d3 = 1,3 мм.

Рассчитываем минимальный диаметр контактных площадок для ДПП, мм:

, (4.8)

, (4.8)

где t — толщина фольги, мм; D1min— минимальный эффективный иаметр площадки, мм:

, (4.9

, (4.9

где bм — расстояние от края просверленного отверстия до края контактной площадки, мм, [7], bм=0,025мм;

Δd и Δр — допуски на расположение отверстий и контактных площадок, мм, [7], δd=0,05мм и δр=0,15 мм;

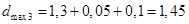

dmax — максимальный диаметр просверленного отверстия, мм:

, (4.10)

, (4.10)

где Δd — допуск на отверстие, мм, [7], Δd=0,05мм

Для 1-й группы:

мм;

мм;

мм;

мм;

мм.

мм.

Для 2-й группы:

мм;

мм;

мм;

мм;

мм.

мм.

Для 3-й группы:

мм;

мм;

мм;

мм;

Максимальный диаметр контактной площадки Dmax, мм:

, (4.11

, (4.11

Для 1-й группы:

мм.

мм.

Для 2-й группы:

мм.

мм.

Для 3-й группы:

мм.

мм.

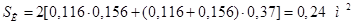

Определяем ширину проводников bmin, при изготовлении комбинированным позитивным методом, мм:

, (4.12)

, (4.12)

где b1min — минимальная эффективная ширина проводника b1min=0,15 мм для плат 3-го класса точности.

мм.

мм.

Принимаем bmin = max{bmin1, bmin2, bmin3} = 0,23 мм

Максимальная ширина проводников, мм:

(4.13)

(4.13)

мм.

мм.

Определяем минимальное расстояние между элементами проводящего рисунка.

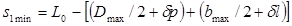

Минимальное расстояние между проводником и контактной площадкой, мм:

, (4.14)

, (4.14)

где L0 — расстояние между центрами рассматриваемых элементов, мм, L0 = 1,1 мм;

— допуск на расположение проводников, мм,

— допуск на расположение проводников, мм,  =0,03.

=0,03.

мм

мм

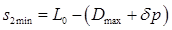

Минимальное расстояние между двумя контактными площадками, мм:

, (4.15)

, (4.15)

мм

мм

Минимальное расстояние между двумя проводниками, мм:

, (4.16)

, (4.16)

мм.

мм.

Контактные площадки для поверхностно монтируемых элементов выбираются исходя из их установочных размеров. Для резисторов размеры контактных площадок 0,8×2 мм;

Таким образом, параметры печатного монтажа отвечают требованиям, предъявляемым к платам 4го класса точности. Имеем диаметр отверстия/диаметр контактной площадки (мм) для элементов 1-й группы 0,6/1,25; для элементов 2-й группы – 0,9/1,55; для элементов 3-й группы – 1,3/1,95;. Принимаем ширину печатного проводника равной 0,24 мм, минимальные расстояния между: проводником и контактной площадкой – 0,17 мм; двумя контактными площадками - 0,1 мм; двумя проводниками - 0,42мм.

4.3 Расчет теплового режима

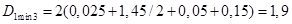

Исходные данные.

Длина блока L1,м - 0,116;

Ширина блока L2, м – 0,156,;

Высота блока L3,м - 0,37;

Коэффициент заполнения Kз - 0,021;

Мощность рассеиваемая в блоке Pз, Вт – 1;

Давление среды H1i=H2i, мм.рт.ст - 770;

Мощность рассеивания нагруженным элементом Pэл., Вт – 0,2;

Площадь элемента, м2 – 9*10-3;

Температура элемента Тэ.эл., К – 343;

Температура среды Тв., К –318.

Рассчитывается поверхность корпуса блока:

, (4.17)

, (4.17)

где  и

и  - горизонтальные размеры корпуса аппарата, м.

- горизонтальные размеры корпуса аппарата, м.

- вертикальный размер, м.

- вертикальный размер, м.

.

.

Определяется условная поверхность нагретой зоны:

, (4.18)

, (4.18)

где  - коэффициент заполнения корпуса аппарата по объему,

- коэффициент заполнения корпуса аппарата по объему,

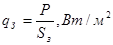

Определяется удельная мощность корпуса блока:

, (4.19)

, (4.19)

где Р - мощность, рассеиваемая в блоке, Вт.

Определяется удельная мощность нагретой зоны:

, (4.20)

, (4.20)

.

.

Находится коэффициент  в зависимости от удельной мощности корпуса блока:

в зависимости от удельной мощности корпуса блока:

, (4.21)

, (4.21)

Находится коэффициент  в зависимости от удельной мощности нагретой зоны:

в зависимости от удельной мощности нагретой зоны:

, (4.22)

, (4.22)

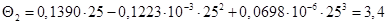

Находится коэффициент  в зависимости от давления среды вне корпуса блока

в зависимости от давления среды вне корпуса блока  :

:

, (4.23)

, (4.23)

где  - давление окружающей среды в Па.

- давление окружающей среды в Па.

.

.

Находится коэффициент  в зависимости от давления среды внутри корпуса блока

в зависимости от давления среды внутри корпуса блока  :

:

, (4.24)

, (4.24)

где  - давление внутри корпуса аппарата в Па.

- давление внутри корпуса аппарата в Па.

.

.

Определяется перегрев корпуса блока:

, K, (4.25)

, K, (4.25)

.

.

Рассчитывается перегрев нагретой зоны:

, К, (4.26)

, К, (4.26)

.

.

Определяется средний перегрев воздуха в блоке:

, К, (4.27)

, К, (4.27)

.

.

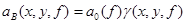

Определяется удельная мощность элемента:

, Вт/

, Вт/  , (4.28)

, (4.28)

где  - мощность, рассеиваемая теплонагруженным элементом (узлом), температуру которого требуется определить, Вт;

- мощность, рассеиваемая теплонагруженным элементом (узлом), температуру которого требуется определить, Вт;

- площадь поверхности элемента (вместе с радиатором), омываемая воздухом,

- площадь поверхности элемента (вместе с радиатором), омываемая воздухом,  .

.

.

.

Рассчитывается перегрев поверхности элементов:

, К, (4.29)

, К, (4.29)

.

.

Рассчитывается перегрев среды, окружающей элемент:

, К, (4.30)

, К, (4.30)

.

.

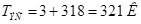

Определяется температура корпуса блока:

, K, (4.31)

, K, (4.31)

где  - температура среды, окружающей блок , К.

- температура среды, окружающей блок , К.

.

.

Определяется температура нагретой зоны:

, K, (4.32)

, K, (4.32)

.

.

Находится температура поверхности элемента:

, К, (4.33)

, К, (4.33)

.

.

Находится средняя температура воздуха в блоке:

, K, (4.34)

, K, (4.34)

.

.

Находится температура среды, окружающей элемент:

, К, (4.35)

, К, (4.35)

.

.

После анализа данных полученных в результате расчета: Тэ.эл> Тв (343 > 320 K), Тэ.эл> Т эс (343 > 321 K) , Тэ.эл> Т з (343 > 321,4 K), подтверждается, что тепловой режим блока соблюдается и даже самый теплонагруженный элемент будет работать при самых жестких условиях эксплуатации нормально.

4.4 Расчет надежности

Исходными данными для данного расчета является схема электрическая принципиальная синтезатора частоты (документ СЕИ.758721.001 Э3), а также перечень элементов (документ СЕИ.758721.001 ПЭ3).

Время наработки на отказ tз = 20000 ч.

Коэффициенты электрической нагрузки элементов РЭУ:

Активные: 0,6

Резисторы: 0,7

Конденсаторы: 0,8

Другие: 0,8

В данном расчете учитываются электрический режим и условия эксплуатации элементов, кроме того, принимаются во внимание конструктивные элементы устройства.

1. Используя справочные данные [8], определяем поправочные коэффициенты (учитывающие влияние температуры и коэффициента нагрузки-α1,2; влияние механических воздействий- α3; влияние относительной влажности- α4; влияние атмосферного давления- α5; вносим их в таблицу. Подсчитываем суммарный поправочный коэффициент:

αΣ = α1,2 ∙ α3∙ α4 ∙ α5, (4.36)

Результаты расчета занесены в таблицу 4.1.

Таблица 4.1 – Суммарный поправочный коэффициент

| Элемент | Коэффициенты | αΣ

| |||

| α1,2 | α3 | α4 | α5 | ||

| Конденсатор | 0,60 | 1,37 | 1,00 | 1,00 | 0,822 |

| Конденсатор подстроеный | 0,60 | 1,37 | 1,00 | 1,00 | 0,822 |

| Резистор | 1,20 | 1,37 | 1,00 | 1,00 | 1,644 |

| Резистор подстроечный | 1,20 | 1,37 | 1,00 | 1,00 | 1,644 |

| Катушка индуктивности | 2,90 | 1,37 | 1,00 | 1,00 | 3,973 |

| Транзистор кремниевый маломощный | 1,00 | 1,37 | 1,00 | 1,00 | 1,37 |

| Диод кремниевый маломощный | 0,60 | 1,37 | 1,00 | 1,00 | 0,822 |

| Варикап | 0,60 | 1,37 | 1,00 | 1,00 | 0,822 |

| Микросхема цифровая | 2,20 | 1,37 | 1,00 | 1,00 | 3,014 |

| Микросхема аналоговая | 2,20 | 1,37 | 1,00 | 1,00 | 3,014 |

| Резонатор кварцевый | 0,60 | 1,37 | 1,00 | 1,00 | 0,822 |

| Тумблер | 2,20 | 1,37 | 1,00 | 1,00 | 3,014 |

| Разьем | 2,20 | 1,37 | 1,00 | 1,00 | 3,014 |

| Светодиод | 0,60 | 1,37 | 1,00 | 1,00 | 0,822 |

| Провод монтажный | 0,80 | 1,37 | 1,00 | 1,00 | 1,096 |

|

| α1,2 | α3 | α4 | α5 |

|

| Соединение пайкой | 0,70 | 1,37 | 1,00 | 1,00 | 0,959 |

| Плата печтная | 0,50 | 1,37 | 1,00 | 1,00 | 0,685 |

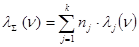

2. Определяем суммарную интенсивность отказов элементов с учетом коэффициентов электрической нагрузки и условий их работы в составе устройства [8]:

, (4.37)

, (4.37)

где λ0j – справочное значение интенсивности отказов элементов j-й группы, j = 1,…, k.

, (4.38)

, (4.38)

где λj(ν) – интенсивность отказов элементов j-й группы с учетом электрического режима и условий эксплуатации;

nj – количество элементов в j-й группе; j=1,…, k;

k – число сформированных групп однотипных элементов;

Результаты расчета занесены в таблицу 4.2.

Таблица 4.2 – Определение суммарной интенсивности отказов элементов с учетом коэффициентов электрической нагрузки и условий их работы

| Наименование | Позиционное обозначение | αΣ | λ0j×10-6, 1/ч | λj(v)×10-6, 1/ч | nj | λj(v)•nj |

| ×10-61/ч | ||||||

| Конденсатор | С1…С18, С25…С44 | 0,822 | 0,05 | 0,0411 | 42 | 1,7262 |

| Конденсатор подстроеный | С19, С24 | 0,822 | 0,1 | 0,0822 | 2 | 0,1644 |

| Резистор | R1…R29, R31…R65 | 1,644 | 0,05 | 0,0822 | 64 | 5,2608 |

| Резистор подстроечный | R30 | 1,644 | 0,5 | 0,822 | 1 | 0,822 |

| Катушка индуктивности | L1 | 3,973 | 0,2 | 0,7946 | 1 | 0,7946 |

| Транзистор кремниевый маломощный | VT1…VT8 | 1,37 | 0,4 | 0,548 | 8 | 4,384 |

| Диод кремниевый маломощный | VD1, VD2, VD7 | 0,822 | 0,2 | 0,1644 | 3 | 0,4932 |

| Варикап | VD3…VD6 | 0,822 | 0,2 | 0,1644 | 4 | 0,6576 |

| Микросхема цифровая | DD1…DD3 | 3,014 | 0,6 | 1,8084 | 3 | 5,4252 |

| Микросхема аналоговая | DA1…DA4 | 3,014 | 0,65 | 1,9591 | 4 | 7,8364 |

| Резонатор кварцевый | ZQ1 | 0,822 | 0,6 | 0,4932 | 1 | 0,4932 |

| Тумблер | SA1…SA4 | 3,014 | 0,4 | 1,2056 | 4 | 4,8224 |

| Разьем | XS1 | 3,014 | 0,2 | 0,6028 | 1 | 0,6028 |

| Светодиод | VD8 | 0,822 | 0,2 | 0,1644 | 1 | 0,1644 |

| Провод монтажный |

| 1,096 | 0,3 | 0,3288 | 18 | 5,9184 |

| Соединение пайкой |

| 0,959 | 0,06 | 0,05754 | 377 | 21,69258 |

| Плата печтная |

| 0,685 | 0,2 | 0,137 | 1 | 0,137 |

| Итого |

|

|

|

|

| 61,40 |

λΣ (v)= 6,1·10-5 1/ч.

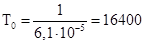

3. Рассчитываем значение времени наработки на отказ:

, (4.39)

, (4.39)

ч.

ч.

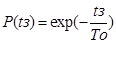

4. Вычисляем вероятность безотказной работы устройства P(tз) в течении заданного времени tз = 20000 ч:

, (4.40)

, (4.40)

Т.е. с вероятностью 0,3 данный блок РЭС будет функционировать безотказно в течение 20000 часов.

5. Среднее время безотказной работы устройства (средняя наработка на отказ):

Тср = Т0 = 16400 ч.

6. Вычисляем гамма-процентную наработку до отказа при  :

:

, (4.41)

, (4.41)

ч.

ч.

|

|

Рисунок 4.1 – График зависимости вероятности безотказной работы от времени

4.5 Расчет на механические воздействия

Исходные данные для расчета:

- возмущающая частота f, 10…30 Гц;

- толщина платы h, 0,0015 м;

- модуль упругости Е, 3,2·1010 Па;

- коэффициент Пуассона ν, 0,28;

- декремент затухания Λ, 500;

- виброускорение а0(f), 19,6 м/с2.

1. Найдем частоту собственных колебаний равномерно нагруженной пластины (печатной платы), закрепленной в четырех точках. [7]

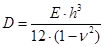

Цилиндрическая жесткость пластины, Н·м:

, (4.42)

, (4.42)

Н.м;

Н.м;

Общий коэффициент, зависящий от способа закрепления сторон пластины:

(4.43)

(4.43)

где k, a, b, g - коэффициенты, учитывающие способ закрепления сторон пластины (для пластины, закрепленной в четырех точках k=9.87, a=1, b=2, g=1 [7]);

a, b – длинна и ширина пластины соответственно (0,13×0,09), м;

;

;

Частота собственных колебаний пластины, Гц:

, (4.44)

, (4.44)

где Μ — масса пластины с элементами, кг (около 0,18 кг.);

, Гц;

, Гц;

2. Коэффициент расстройки:

(4.45)

(4.45)

где f — частота возбуждения, Гц;

;

;

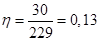

3. Показатель затухания:

(4.46)

(4.46)

где Λ - декремент затухания;

;

;

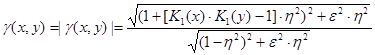

4. Коэффициент передачи по ускорению является функцией координат и может быть определен по формуле:

(4.47)

(4.47)

где Κ1(x), Κ1(y) - коэффициенты для различных условий закрепления краев пластины (для пластины с обоими опертыми краями Κ1(x),=Κ1(y)=1,3 в точке максимального прогиба - по центру пластины);

;

;

5. Амплитуда виброперемещения основания, м:

, (4.48)

, (4.48)

м;

м;

6. Амплитуда виброперемещения, м:

, (4.49)

, (4.49)

, м;

, м;

7. Амплитуда виброускорения, м/с2:

, (4.50)

, (4.50)

м/с2;

м/с2;

8. Максимальный прогиб пластины относительно ее краев. Для кинематического возбуждения, м:

, (4.51)

, (4.51)

, м;

, м;

9. Проверяем выполнение условия вибропрочности. Оценка вибропрочности производится по следующим критериям: для ИС, транзисторов, резисторов и других ЭРЭ амплитуда виброускорения должна быть меньше допустимых ускорений для данной элементной базы [7] т.е.:

, м/с2 (4.52)

, м/с2 (4.52)

19,6 м/с2;

19,6 м/с2;

Для ПП с радиоэлементами должно выполняться у

|

из

5.00

|

Обсуждение в статье: РАЗРАБОТКА КОНСТРУКЦИИ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы