|

Главная |

ИЗМЕРЕНИЕ КОЛЕСНЫХ ПАР.

|

из

5.00

|

Конспект №3

ПО ТЕМЕ: «КОНСТРУКЦИЯ И РЕМОНТ КОЛЕСНЫХ ПАР»

СОДЕРЖАНИЕ

| 1 | Назначение и конструкция колесных пар ………………………………………. | 176 |

| 1.1 | Типы колесных пар………………………………………………………………… | 177 |

| 1.2 | Ось колесной пары…………………………………………………………………. | 177 |

| 1.3 | Цельнокатные колеса……………………………………………………………… | 178 |

| 2 | Измерение колесных пар ……………………………………………………… | 180 |

| 2.1 | Контроль вертикального подреза гребня…………………………………………… | 180 |

| 2.2 | Измерение ползуна, выбоины, навара, кольцевых выработок………………………. | 180 |

| 2.3 | Измерение неравномерного проката………………………………………………... | 180 |

| 2.4 | Измерение толщины обода колеса…………………………………………………. | 181 |

| 2.5 | Измерение расстояния между внутренними гранями колес……………………… | 181 |

| 2.6 | Измерение расстояния от торца оси до внутренней грани обода колеса……………. | 182 |

| 2.7 | Измерение шейки оси……………………………………………………………… | 182 |

| 2.8 | Малогабаритный автоматизированный прибор для измерения колес МАИК……… | 183 |

| 2.9 | Допускаемые размеры колесных пар и их элементов при ремонте………………… | 183 |

| 3 | Неисправности колесных пар и причины их возникновения ……………………. | 185 |

| 3.1 | Равномерный прокат……………………………………………………………….. | 185 |

| 3.2 | Неравномерный проат……………………………………………………………... | 186 |

| 3.3 | Износ гребня………………………………………………………………………. | 186 |

| 3.4 | Вертикальный подрез гребня………………………………………………………. | 186 |

| 3.5 | Кольцевые выработки……………………………………………………………. | 187 |

| 3.6 | Навар………………………………………………………………………………. | 188 |

| 3.7 | Ползун…………………………………………………………………………….. | 188 |

| 3.8 | Остроконечный накат гребня………………………………………………………. | 189 |

| 3.9 | Задиры и риски на подступичных частях оси………………………………………. | 189 |

| 3.10 | Задиры и риски на шейках и предподступичных частях оси………………………. | 190 |

| 3.11 | Протертость средней части оси……………………………………………………. | 191 |

| 3.12 | Забоины и вмятины………………………………………………………………… | 191 |

| 3.13 | Сварочные ожоги………………………………………………………………….. | 192 |

| 3.14 | Повреждение резьбы………………………………………………………………. | 192 |

| 3.15 | Сдвиг колеса на оси………………………………………………………………… | 194 |

| 3.16 | Трещины диска и ступицы колеса…………………………………………………. | 194 |

| 3.17 | Ширина обода колеса менее допустимой………………………………………….. | 195 |

| 3.18 | Маломерность оси по диаметрам основных частей………………………………... | 195 |

| 3.19 | Нарушение геометрических параметров резьбовых отверстий……………………... | 196 |

| 3.20 | Расстояние между внутренними гранями колес не соответствует норме…………… | 197 |

| 3.21 | Овальность и отклонение от эксцентричности колес больше нормы………………. | 197 |

| 3.22 | Овальность шейки и предподступичной части больше нормы…………………….. | 198 |

| 3.23 | Конусообразность шейки больше нормы………………………………………….. | 198 |

| 3.24 | Разность диаметров колес в колесной паре больше нормы………………………… | 199 |

| 3.25 | Тонкий обод……………………………………………………………………….. | 200 |

| 4 | Виды, сроки осмотра и освидетельствования колесных пар …………………….. | 201 |

| 4.1 | Осмотр колесных пар под вагонами………………………………………………... | 201 |

| 4.2 | Обыкновенное освидетельствование колесных пар………………………………... | 201 |

| 4.3 | Полное освидетельствование колесных пар………………………………………... | 202 |

| 5 | Механическая обработка колесной пары ………………………………………. | 203 |

| 5.1 | Обточка поверхности катания колесной пары ………………………………….. | 203 |

| 6 | Организация работ прессового участка ………………………………………… | 204 |

| 6.1 | Требования, предъявляемые к колесным парам и их элементам……………………. | 204 |

| 6.2 | Обработка осей……………………………………………………………………. | 208 |

| 6.2.1 | Обработка шеек и предподступичных частей оси…………………………………. | 210 |

| 6.2.2 | Обработка подступичных частей оси……………………………………………… | 211 |

| 6.3 | Расточка колес…………………………………………………………………….. | 213 |

| 6.4 | Запрессовка цельнокатных колес на оси…………………………………………… | 215 |

| 6.5 | Порядок определения качества прессовых соединений……………………………. | 218 |

| 6.6 | Распрессовка колес с осей ……………………………………………………... | 220 |

| 7 | Клеймение колесных пар после ремонта ………………………………………. | 220 |

| 7 | Окраска колесных пар ………………………………………………………… | 222 |

Приложение А………………………………………..………………………...…..223

Приложение Б………………………………………..………………………...…..224

Приложение В………………………………………..………………………...…..225

Приложение Г…………………………………………..……………………....….226

Перечень используемой литературы и нормативной документации.……………….…….. 229

НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ КОЛЕСНЫХ ПАР

Колесные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно. Колесная пара, показанная на рисунке 1, состоит из оси 1 и двух колес 2. Основные размеры колесных пар приведены в приложении А.

а)

б)

а) Колесная пара РУ1-957-Г; б) Колесная пара РУ1Ш-957-Г

Рисунок 1- Общий вид колесных пар

Колесные пары — наиболее ответственные узлы вагонов, от их исправного состояния во многом зависит безопасность движения поездов и работоспособность вагона. Поэтому они должны удовлетворять определенным требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона и уменьшения динамического воздействия на верхнее строение пути, а также обладать упругостью для смягчения динамических сил, возникающих при движении вагона.

1.1 Типы, основные размеры и технические условия на изготовление вагонных колесных пар определяются Государственными стандартами, ремонт - Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429. Тип колесной пары определяется типом оси и диаметром колес. Для грузовых вагонов выпускаются следующие типы колесных пар РУ1-957, РУ1Ш-957 и РВ2Ш-957 удовлетворяющие ГОСТ 4835-2006 и ТУ на изготовление.

Каждая колесная пара должна иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования, а также клейма о приемке ее при формировании. Кроме того, на элементах колесной пары должны быть знаки и клейма, установленные соответствующими стандартами и техническими условиями.

Оси колесной пары.

Вагонная ось это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Вагонные оси различаются по способу торцевого крепления подшипников качения - корончатой гайкой или шайбой. Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления.

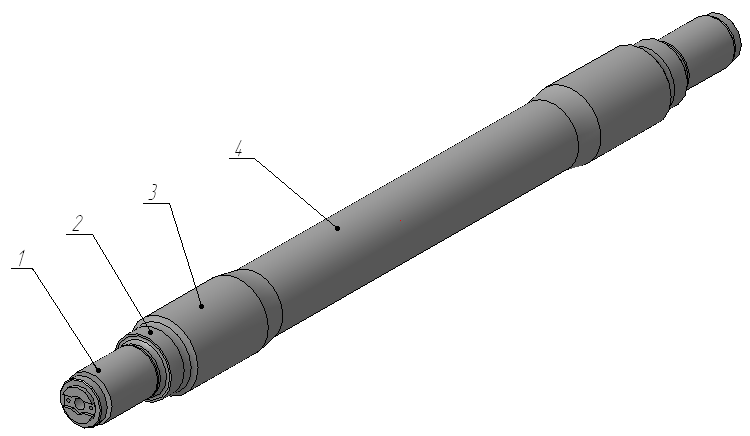

У вагонной оси, показанной на рисунке 2, имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы - галтели, выполненные определенным радиусом, как показано на рисунке 3. Снижение концентрации напряжений, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала задней галтели шейки оси. Размеры осей приведены в приложении Б.

а) б)

Рисунок 2 - Оси колесной пары

Оси РУ-1 для роликовых подшипников по концам шеек имеют нарезную часть (как показано на рисунке 2а) для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз дает возможность поставить стопорную планку, которая крепится двумя болтами.

В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой, как показано на рисунке 2б. Такое крепление может быть выполнено в двух вариантах: при помощи трех или четырех болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси или сформированной колесной пары при обработке на токарных станках.

Шейки вагонных осей - выполняют цилиндрической формы для размещения на них подшипников. Диаметр шеек у осей РУ1 и РУ1Ш составляет 130мм, а у РВ2Ш – 150мм.

Предподступичные части оси - это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов - лабиринтные кольца.

Подступичные части оси на них запрессовывают в холодном состоянии колеса.

Средняя часть оси - имеет конический переход от подступичных частей.

Оси РУ1 и РУ1Ш, оборудуются подшипниками с наружным диаметром 250 мм и рассчитаны на максимальную статическую нагрузку в 23,5 тс.

Оси РВ2Ш оборудуются кассетными подшипниками с наружным диаметром 250 мм и адаптерами и рассчитаны на максимальную статическую нагрузку в 25 тс.

Оси проектируют в исполнении УХЛ по ГОСТ 15150. Для вагонов магистральных железных дорог колеи 1520 мм оси изготовляются из осевой заготовки по ГОСТ 4728-2010. Параметры шероховатости чистовой оси установлены ГОСТ 2789-73.

а - с креплением подшипника гайкой; б – шайбой

Рисунок 3 - Расположение знаков и клейм на торце шейки новой роликовой оси

На торце чистовой оси предусмотрена маркировка с соответствующим расположением знаков и клейм, как показано на рисунке 3: 1 - клеймо Госприёмки; 2 - условный номер предприятия, производившего обработку и перенесшего знаки маркировки; 3 - номер оси; 4 - две последние цифры года изготовления черновой оси; 5 - клеймо технического контроля.

В целях повышения безопасности движения, снижения отцепок грузовых вагонов по отказам буксового узла, учитывая высокую надежность торцевого крепления тарельчатой шайбой по восприятию осевых нагрузок, приступили к переводу полувагонов при плановых видах ремонта на колесные пары с осями типа РУ-1Ш. С 1996г колесные пары типа РУ-1. не изготавливаются, с 2006г используются преимущественно на подвижном составе, не реализующем полную загрузку.

Колеса.

Наиболее совершенными и надёжными в эксплуатации признаны стальные цельнокатаные. Конструкция, размеры и технология изготовления колёс определяются ГОСТ и ТУ.

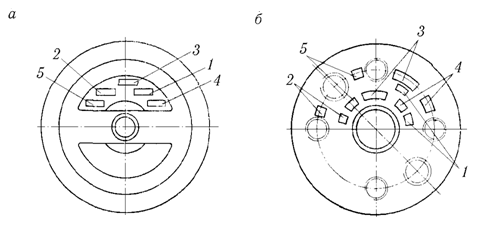

Рисунок 4 - Стальное цельнокатаное вагонное колесо

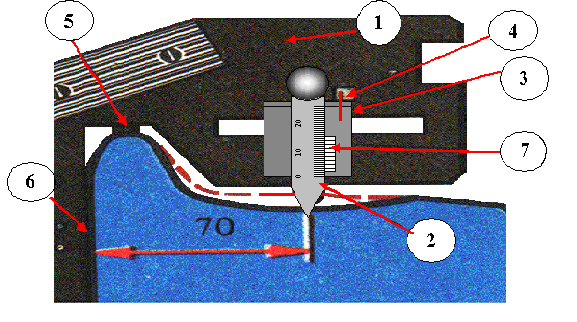

Стальное цельнокатаное колесо, как показано на рисунке 4 состоит из обода 1, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной.

Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придаёт колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

Цельнокатаные колёса изготовляются из сталей марки 1, 2, 3, Т, 2Г в соответствии с ГОСТ 10791-2004.

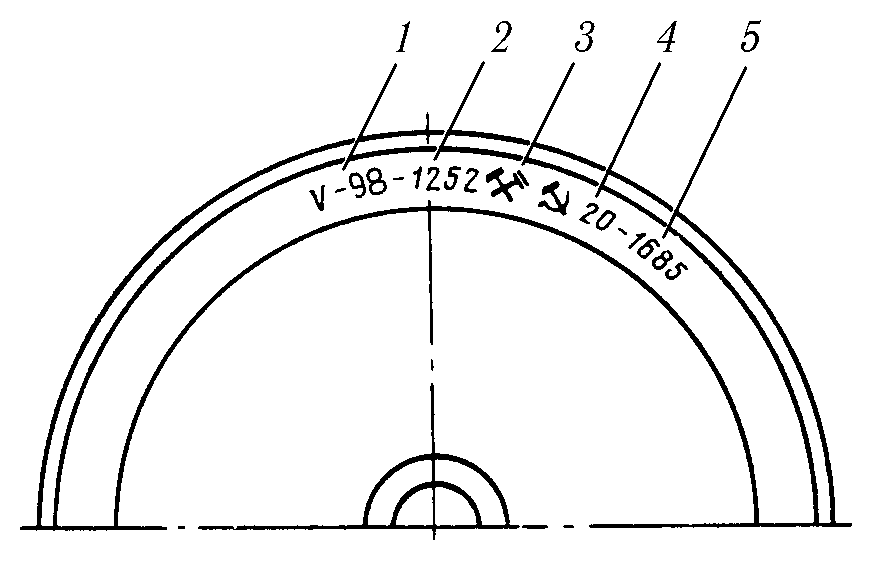

В процессе изготовления колёс на наружной грани обода в горячем состоянии наносят знаки и клейма, как показано на рисунке 5.

1- месяц и год изготовления; 2 - номер плавки; 3 - приёмочное клеймо МПС; 4- номер завода-изготовителя; 5- номер колеса

Рисунок 5 - Знаки и клейма на наружной грани обода стального цельнокатаного колеса

ИЗМЕРЕНИЕ КОЛЕСНЫХ ПАР.

Для измерения колесных пар используют специальный измерительный инструмент, сдк и шаблоны.

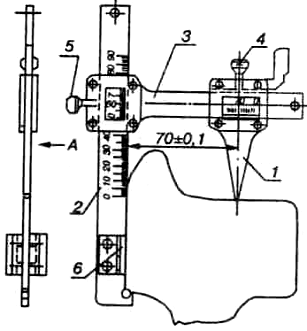

Рисунок 6 - Контроль вертикального подреза гребня колеса шаблоном ВПГ: 1 - опорные ножки угольника; 2 - основание движка шаблона; 3 - стопорный винт |

| Рисунок 7 - Измерение проката колеса по кругу катания абсолютным шаблоном: |

Вертикальный движок;

2- сухарь; 3- основание; 4 - опорная ножка; 5- горизонтальный движок