|

Главная |

Разработка электронных генераторов для ультразвуковых станков

|

из

5.00

|

При осуществлении процесса сверления хрупких материалов могут выполняться отверстия, размеры которых ограничены определенным диапазоном (например, от 0,5 до 5 мм или от 5 до 15 мм). Если требуется обеспечить выполнение отверстий в более широком диапазоне (например, от 0,5 до 25 мм), то возникает необходимость в нескольких специализированных аппаратах, совокупность диапазонов сверления которых составляет требуемый диапазон, или в создании аппарата, позволяющего перекрыть весь диапазон необходимых отверстий. Таким образом, неизбежно мы приходим к необходимости создания специализированных УЗ станков с расширенными функциональными возможностями по диапазону выполняемых отверстий. В станках должны сочетаться все достоинства уже созданных ранее специализированных и имеющихся многофункциональных УЗ аппаратов. Спектр выполняемых функций позволил бы заменить множество имеющихся специализированных аппаратов одним или несколькими.

Применение таких станков экономически выгодно, так как их стоимость существенно меньше, чем стоимость нескольких узкоспециализированных УЗ аппаратов с ограниченным диапазоном выполняемых отверстий. Кроме того, вероятность выхода из строя одного аппарата значительно меньше вероятности выхода из строя одного из множества аппаратов.

Для создания таких УЗ станков необходимо разработать соответствующий электронный генератор, учитывающий и устраняющий влияние внешних воздействий.

В предыдущих подразделах главы рассматривались вопросы влияния свойств различных обрабатываемых сред на колебательную систему, на ее основные параметры. Там же было показано, что из-за изменения параметров колебательной системы происходит рассогласование генератора электрических УЗ колебаний с колебательной системой, что приводит к снижению эффективности УЗ воздействий. Рассмотрим, при каких условиях УЗ генератор будет работать наиболее эффективно, выявим причины, снижающие производительность, эффективность работы УЗ станков.

Технологический процесс размерной обработки, протекающий под действием УЗ колебаний, будет протекать наиболее эффективно, если в рабочую зону будут вводиться ультразвуковые колебания необходимой интенсивности и со временем эта интенсивность не меняется. Однако из-за изменения физических свойств обрабатываемой среды под действием УЗ колебаний неизбежно меняются свойства колебательной системы: изменяется ее механическая резонансная частота, как следствие меняется напряжение, питающее колебательную систему, механические колебания затухают, падает акустическая мощность. В генераторах с автоматической подстройкой частоты, разработанных для многофункциональных аппаратов, проблема ухода резонансной частоты решается.

Однако, это не решает всех проблем. При наличии автоматической подстройки резонансной частоты и при изменении внешней нагрузки эффективность УЗ воздействия так же изменяется вследствие изменения амплитуды колебания рабочего инструмента.

У существующих в настоящее время генераторов существует верхнее ограничение по мощности, обусловленное некоторыми причинами, что не позволяет их применять при энергоемких технологических процессах и тормозит дальнейшие перспективы повышения производительности и повышения производственной мощности. Особенно это проявляется при выполнении больших глубоких отверстий. Одной из ответственных частей УЗ аппарата является колебательная система. Составляющей частью колебательной системы является концентратор, назначение которого состоит в усилении амплитуды колебаний и в согласовании генератора со средой. Производительность и эффективность УЗ воздействия во много зависят от формы, материала концентратора. Основное требование к концентратору – минимальные потери в нем энергии.

Решение проблемы автоматической подстройки параметров генератора при всех возможных изменениях параметров обрабатываемых сред и разработка электрического генератора для специализированного ультразвукового станка является сложной проблемой.

К этой проблеме нельзя подходить сразу, в целом. Необходимо декомпозировать данную задачу на составляющие и в дальнейшем работать над частными задачами.

Наиболее интересной и перспективной является схема генератора с независимым возбуждением и автоматической подстройкой частоты.

К достоинству таких схем относятся все достоинства схем генераторов с независимым возбуждением, плюс к этому добавляется возможность автоматической подстройки частоты в соответствии с изменением механической частоты колебательной системы.

Однако у всех разработанных к настоящему времени генераторов с автоподстройкой частоты есть следующие общие недостатки:

1. Ограничение по максимальной развиваемой мощности, обусловленное длительным временем рассасывания зарядов в базах современных высоковольтных транзисторов при протекании больших токов;

2. Диапазон перестройки рабочей частоты генератора меньше возможного диапазона изменения собственной рабочей частоты колебательной системы при размерной обработке;

3. Ограниченный диапазон изменения или полное отсутствие регулировок выходной мощности генераторов;

4. Полное отсутствие или недостаточное быстродействие систем автоматического поддержания амплитуды механических колебаний колебательной системы;

5. Отсутствие систем защиты от нерегламентных режимов работы;

6. Отсутствие ультразвуковых колебательных систем, способных обеспечить максимально эффективное согласование выходного электрического сопротивления электрического генератора и механического сопротивления обрабатываемых сред в широком диапазоне;

7. Снижение производительности (эффективности ультразвукового воздействия) при изменении влияния обрабатываемых сред даже при наличии системы автоматической подстройки рабочей частоты.

Устранение перечисленных недостатков существующих генераторов позволит создать специализированные ультразвуковые станки.

4.1 Разработка базового варианта электронного генератора для ультразвуковых станков

На основании результатов создания электронных генераторов для многофункциональных аппаратов и исследований, проведенных выше, был разработан электрический генератор для УЗ станков, удовлетворяющий рассмотренным ранее требованиям.

Очевидно, что степень универсальности аппарата в значительной степени определяется сложностью его конструкция. В создаваемой конструкции соотношения универсальности и сложности должны быть определены на основании разумной достаточности для решения большинства проблем современных производств.

Разрабатываемое схемное решение должно обеспечивать работоспособность ультразвуковых станков во всех возможных случаях его использования. Это может достигаться за счет обеспечения автоматической подстройки режимов работы электронной схемы генератора при всех возможных изменениях условий ультразвукового технологического воздействия, при использовании различных колебательных систем с большим числом разнообразных инструментов. Универсальность разрабатываемого генератора позволит легко решить проблему создания специализированных аппаратов, предназначенных для решения конкретных технологических задач в определенных условиях, например, для использования в индивидуальном или мелкосерийном производстве. Естественно, что в этом случае схему можно упростить, исходя из специфики эксплуатации и возможностей потребителя.

Прежде чем приступить к анализу полной принципиальной электронной схемы УЗ станка, рассмотрим его структурную схему, представленную на рисунке 4.1.

Блок-схема ультразвукового станка включает в себя:

1-фазовыйкомпаратор;

2–генератор, управляемый напряжением;

3–выходные каскады УЗгенератора;

4–электрический LCконтур;

5–ультразвуковую колебательную систему;

6 – устройство, фиксирующее амплитуду напряжения на колебательной системе;

7-датчикидляснятиясигналовобратнойсвязи;

8–регулятор;

9–тиристорный регулятор;

10 – устройство для формирования уставки, задающей стабилизируемую мощность;

11–блок питания низковольтной части;

12–устройство защиты и автоматики.

При включении УЗ станка низковольтная часть его питается с помощью источника питания 11, блок автоматики 12 запускает генератор 2 на максимально возможной частоте из диапазона перестройки генератора, и тот начинает поиск резонансной частоты колебательной системы. Это происходит следующим образом: сигнал с выхода генератора 2 подается на выходные ключевые каскады 3, этот же сигнал (опорный) поступает на один из входов фазового компаратора 1, на ключевые каскады нагружен колебательный контур 4, резонанс которого близок к резонансной частоте механической колебательной системы. Работая как фильтр, контур 4 выдает первую гармонику прямоугольного сигнала, который на него подается, то есть на колебательную систему подается синусоидальное напряжение.

В электрическую цепь питания колебательной системы включены датчики 7 для снятия сигналов обратной связи. Один из датчиков включен таким образом, что сигнал (ток), снимаемый с него, имеет ту же частоту и фазу, что и ток в механической ветви ультразвуковой колебательной системы. Сигнал с этого датчика подается на второй вход фазового компаратора 1.

Рисунок 4.1 - Блок-схема многофункционального ультразвукового технологического аппарата

При неравенстве фаз и частот на входах фазового компаратора на его выходе формируется соответствующее напряжение, подаваемое на ГУН 2, который перестраивается в соответствии с подаваемым напряжением. Когда равенство фаз и частот будет достигнуто, данный генератор будет работать в условии резонанса, и любое изменение фазы и частоты будет скомпенсировано. Выходные каскады 3 питаются постоянным напряжением, которое поступает с тиристорного регулятора 9. Напряжение, которым питаются выходные каскады, определяется видом работы и устанавливается устройством 10.

В результате работы на различные среды и при смене нагрузок происходит изменение напряжения на колебательной системе. Для стабилизации этого напряжения, а, следовательно, для стабилизации амплитуды механических колебаний системы, напряжение на колебательной системе отслеживается датчиком 7, затем в блоке 6 фиксируется его амплитуда, и этот сигнал, пропорциональный амплитуде питающего напряжения колебательной системы, подается на пропорциональный регулятор 8. Это регулятор, сравнивая уровень, задаваемый устройством 10, с приходящим от блока 6 сигналом, вырабатывает управляющий сигнал для тиристорного регулятора. В результате происходит автоматическая стабилизация амплитуды механических колебаний системы.

Устройство защиты и автоматики 12 служит для ручного пуска генератора, выключения его при аварийных ситуациях, повторного перезапуска генератора, при срыве частоты и при срабатывании токовой защиты.

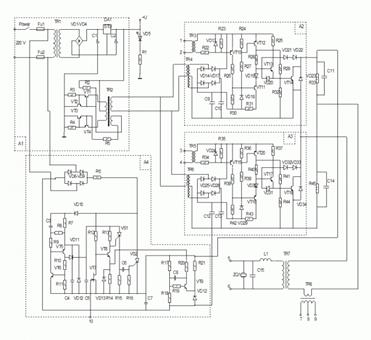

На рисунке 4.2 представлена принципиальная схема выходных каскадов УЗ генератора, блоков питания и регулятора мощности. На рисунке 4.3 представлена принципиальная схема задающей части УЗ генератора, блоков автоматической подстройки и автоматики.

Рассмотрим более подробно разработанную принципиальную электрическую схему. УЗ генератор питается сетевым напряжением 220 В. При включении тумблера «СЕТЬ» сетевое напряжение подается на понижающий трансформатор TR1 и на выпрямительный диодный мост VD6-VD9, с которого оно подается на тиристорный регулятор А4. Пониженное трансформатором TR1 сетевое напряжение выпрямляется мостиком VD1-VD4, затем оно сглаживается конденсатором С1 и подается на интегральный стабилизатор напряжения DA1. Стабилизированное напряжение фильтруется конденсатором С2 и этим напряжением питается низковольтная часть УЗ генератора. На элементах R3, R2, VT1, VT2, VT3, VT4, R4, R5, TR2 по схеме с самовозбуждением собран задающий генератор электрических колебаний. С одной из обмоток трансформатора TR2 снимается напряжение для питания схемы рассасывания зарядов из баз выходных транзисторов VT14, VT18.

Рисунок 4.2 - Выходные каскады (силовая часть) УЗ генератора

В момент появления напряжения питающего низковольтную часть схемы, запускается генератор электрических УЗ колебаний, собранный на микросхеме DD1. Частота этих колебаний задается элементами С26, R71, R72, R74 и напряжением на конденсаторе С27. С микросхемы DD1 этот сигнал подается на вход С элемента DD2.1, на котором собран делитель на два. На прямом и инверсном выходах этого элемента формируются сигналы одинаковой частоты, но противоположной фазы, предназначенные для управления выходными каскадами УЗ генератора. Управляющие сигналы с выходов элемента DD2.1 поступают на ключевые логические элементы DD3.1 и DD3.3, которые могут быть закрытыми для прохождения управляющих сигналов или открытыми. К логике их работы обратимся позже и для примера предположим, что эти элементы открыты, то есть управляющие сигналы проходят через них, инвертируясь при этом.

Элементы R76, VD47, C28, DD3.2 и R77, VD48, C29, DD3.4 обеспечивают небольшое укорачивание управляющих сигналов для устранения сквозных токов в выходной полумостовой схеме в момент ее переключения.

Рисунок 4.3 - Задающая часть УЗ генератора

С выходов логических элементов DD3.2 и DD3.4 управляющие сигналы через соответствующие цепочки C30, R78 и C31, R79 подаются на эмиттерные повторители, собранные на транзисторах VT21, VT22, в коллекторные цепи которых включены резисторы R80 и R81 соответственно, с них снимаются сигналы для управления выходными схемами А2 и А3, представляющие собой плечи полумостовой схемы.

Назначение блоков А2 и А3 состоит в уменьшении времени рассасывания зарядов в базах выходных транзисторов VT14 и VT18. Блоки А2 и А3 одинаковы, и их подробное описание выполнено в разделе 2. Стоит отметить, что эти блоки гальванически полностью развязаны с низковольтной частью УЗ генератора как по питанию, так и по управлению, что полностью удовлетворяет требованиям техники безопасности.

К выходу полумостовой схемы последовательно включены обмотки трансформаторов TR7 и TR8. TR7 служит для гальванической развязки колебательного контура L1, C15 от полумостовой схемы. TR8 является токовым датчиком, с выхода которого снимается сигнал той же фазы и частоты, что фаза и частота механической колебательной системы.

На микросхеме DD1 собран не только задающий генератор УЗ частоты, она так же является устройством фазовой подстройки частоты. Сравниваются фазы и частоты сигнала, снимаемого с выхода элемента DD3.2 (опорный сигнал), и сигнала, приходящего по обратной связи. Рассмотрим цепь обратной связи для фазовой автоподстройки частоты. Она состоит из токового трансформатора TR8, сигнал с которого подается на резистор R53, цепочки C19, R66, по которой сигнал подается на компаратор уровня, собранный на операционном усилителе DA3. С выхода этого компаратора снимается прямоугольный сигнал той же фазы и частоты, что и фаза и частота сигнала, снимаемого с токового трансформатора, то есть, на один из входов фазового компаратора С2 микросхемы DD1 приходят прямоугольные импульсы, несущие в себе информацию о фазе и частоте механической колебательной системы.

Рассмотрим, каким образом функционирует фазовая автоподстройка частоты. Резистором R74 определяется полоса удержания резонансной частоты колебательной системы, резистором R72 определяется полоса захвата резонансной частоты колебательной системы. При включении генератора может оказаться так, что частота задающего генератора и резонансная частота колебательной системы не совпадают. Вращением ручки резистора R72 перестраиваем частоту задающего генератора. В некоторый момент эти частоты совпадут, и начнется процесс уравнивания фаз возбуждающих сигналов и сигналов, приходящих по обратной связи. Результат сравнения фаз сигналов присутствует на выходе Q3 микросхемы DD1, с которого через фильтр R75, C27 подается на вход генератора, управляемого напряжением (ГУН) G1, микросхемы DD1. То есть генератор автоматически подстраивает частоту и фазу генератора в соответствии с результатами сравнения фазового компаратора.

Рассмотрим схему регулировки мощности и узел стабилизации амплитуды колебательного органа. Регулировка мощности осуществляется варьированием напряжения, которым питаются выходные каскады. Это напряжение снимается с конденсатора С7, зарядка которого ограничивается тиристорным устройством А4.

Тиристорный регулятор управляется потенциалом на базе транзистора VT8. В его базу включен делитель, одно плечо которого составляет резистор R12, а второе канал полевого транзистора VT7.

Регулировка и стабилизация мощности осуществляется следующим образом: параллельно пьезокерамическим элементам колебательной системы включен делитель напряжения R46, R47. С резистора R47 снимается пониженное напряжение, которое подается на развязывающий трансформатор TR9. С выхода трансформатора напряжение выпрямляется диодами VD35, VD36, оно затем подается на пиковый детектор VD37, C16. Таким образом, на конденсаторе С16 присутствует напряжение, которое пропорционально амплитуде напряжения на пьезоэлементах колебательной системы.

В качестве устройства, вырабатывающего управляющий сигнал для тиристорного регулятора, используется интегратор, собранный на элементах DA2, R48, R49, С17. Если напряжение на конденсаторе С16 и на среднем выводе переменного резистора R50 равны, то на выходе интегратора присутствует постоянный уровень, который через делитель R51, R52 подается на управляющий полевой транзистор VT7 тиристорного регулятора. Как только напряжение на конденсаторе С16 превысит или понизится относительно уровня, заданного резистором R50, напряжение на выходе интегратора начнет возрастать или понижаться, соответственно. То есть это приведет к перестройке питающего напряжения тиристорным регулятором.

Таким образом, происходит процесс стабилизации напряжения на пьезокерамике колебательной системы в соответствии с задатчиком уровня R50.

Схема стабилизации напряжения на пьезоэлементах колебательной системы выполняет не только функцию стабилизации амплитуды механических колебаний, но и одну из защитных функций. При выполнении энергоемких операций могут возникать моменты снятия нагрузки с колебательной системы. Это влечет резкое увеличение напряжения на пьезоэлементах, возрастание токов в выходных транзисторах, что может привести к механическому разрушению колебательной системы или выходу из строя выходных транзисторов. Например, известно, что самый энергоемкий процесс это работа на жидкость, а самый малоэнергоемкий – работа на воздух, то есть перенос колебательной системы из жидкости в воздух может привести к выходу УЗ генератора из строя по указанным выше причинам.То есть устройство стабилизации амплитуды вдобавок несет в себе функции ограничения мощности генератора при резкой смене рабочей среды.

Запуск и остановка генератора происходит с помощью кнопок «ПУСК» и «ВЫКЛЮЧЕНО» соответственно. При нажатии кнопки «ПУСК» происходит переключение триггера DD2.1 в состояние, когда на его прямом выходе появится низкий логический уровень, который через резистор R61 закроет транзистор VT20, то есть ключевые элементы DD3.1 и DD3.3 откроются для прохождения управляющих сигналов. Нажатие кнопки «ВЫКЛЮЧЕНО» возвращает триггер DD2.2 в исходное состояние, и УЗ генератор останавливается.

В данном УЗ генераторе предусмотрена защита от перегрузок по току и схема автоматического перезапуска генератора при срабатывании защиты.

Рассмотрим, как это происходит: используется сигнал, снимаемый с трансформатора TR8, который пропорционален амплитуде тока, протекающего через выходные транзисторные ключи VT14 и VT18. Он выпрямляется диодами VD38, VD39 и подается на пиковый детектор VD40, C20. Порог срабатывания транзистора VT19 выставляется резистором R82. Таким образом, при превышении определенного уровня по току в выходных транзисторах открывается транзистор VT19 и запускает мультивибратор, собранный на таймере DA3, который формирует положительный импульс, длительность которого задается элементами R56, C22. Этот импульс через резистор R60 открывает транзистор VT20, благодаря чему блокируется работа генератора (закрываются логические ключи DD3.1, DD3.3). По заднему фронту этого импульса логические ключи открываются и элементами DD4.1, DD4.2, DD4.3, R63, C24 формируется короткий запускающий генератор импульс. Этот импульс через диод VD44 заряжает конденсатор С27 до напряжения питания, который начинает разряжаться, то есть с разрядкой этого конденсатора происходит изменение потенциала на входе ГУНа, и идет процесс поиска резонанса.

Таким образом, работа данного генератора на колебательную систему, подстройка под уход ее параметров вследствие различных причин происходит в автоматическом режиме.

Электронная часть генератора выполнена на печатном монтаже, причем она выполнена поблочной. Все блоки крепятся внутри корпуса. Схемы рассасывания зарядов из баз выходных транзисторов выполнены в виде отдельных блоков и крепятся на задней внутренней панели корпуса вместе с выходными транзисторами, которые крепятся на теплорассеивающие радиаторы. Задающий генератор с целью уменьшения влияния на него сильных электрических полей так же выполнен в виде отдельного блока и закреплен на боковой стенке. Крупногабаритные элементы (развязывающий ВЧ трансформатор и корректирующий LC фильтр) так же расположены на отдельной печатной плате.

Все электрические соединения между электронными блоками сделаны монтажным проводом.

Внешний вид электронной части базового генератора ультразвукового станка представлен на рисунке 4.4.

Колебательная система (рабочий инструмент) соединяется с УЗ генератором с помощью высоковольтного кабеля, который с одной стороны жестко соединяется с колебательной системой, а к генератору присоединяется с помощью стандартного разъема. При выполнении различных технологических операций, требующих смену колебательной системы, последняя может быть легко сменена с помощью этого разъема.

Рисунок 4.4 - Внешний вид электронной части базового генератора ультразвукового станка

Полная автоматизация подстройки параметров УЗ генератора, автоматическая защита электронной части от перегрузок позволяет свести к минимуму действия оператора, связанные с перестройкой генератора и аварийными ситуациями. При проведении определенной работы от оператора требуется лишь включить в сеть аппарат, выставить требуемую для данного процесса мощность и кнопкой пуска запустить на работу данный генератор. Далее все идет в автоматическом режиме. При замыкании кабеля, соединяющего УЗ колебательную систему и электронный генератор, не происходит выхода из строя генератора. Это обусловлено тем, что при нормальной работе УЗ генератор работает на резонансный LC контур в условии его резонанса, то есть нагрузка практически имеет активных характер. При коротком замыкании электродов пьезоэлементов колебательной системы нагрузка становится чисто индуктивной, а это, наоборот, является более легким режимом работы для УЗ генератора.

Рассмотренный базовый вариант генератора используется в специализированных станках четвертого, пятого и шестого типа (см. таблицу 3.1).

|

из

5.00

|

Обсуждение в статье: Разработка электронных генераторов для ультразвуковых станков |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы