|

Главная |

Сверхзвуковая сепарация в технологии переработки газового углеводородного сырья.

|

из

5.00

|

Для подготовки газа, добываемого на газовых или нефтяных месторождениях, к дальнейшей транспортировке потребителям используются традиционные способы, заключающиеся в извлечении тяжелых углеводородов. К ним относятся:

· абсорбционное извлечение;

· адсорбция на твердых поглотителях;

· низкотемпературная конденсация (НТК).

Первый способ — один из старейших (с 1913 г.). В качестве абсорбента в нем используют керосиновую или дизельную фракции. Производственники называют ее «маслом», и поэтому установки получили название маслоабсорбционных.

НТК — основной способ выделения углеводородов, заключаюпдийся в конденсации углеводородов при понижении температуры за счет дросселирования газа (эффект Джоуля-Томсона) или его расширения в турбодетандере (изоэнтропийный процесс). Для достижения более низких температур (-70°С) используется искусственное охлаждение пропаном.

Низкотемпературная конденсация достаточно энергоемка, но при этом достигается максимально возможное извлечение жидких углеводородов и, соответственно, очистка и осушка газа.

В последнее время в России и за рубежом уделяется все большее внимание внедрению новых технологий, основанных на законах физики, термодинамики, аэродинамики. Например: регулируемые вихревые трубы;

волновой детандер-компрессор;

сверхзвуковая сепарация.

В данной статье подробно изложены вопросы, связанные с разработкой и промышленным внедрением последней технологии. В 2002 г. ОАО «АК «Сибур» приступило к опытно-промышленному внедрению новой технологии выделения жидких углеводородов из природного и попутного газа, получившей название сверхзвуковой сепарации — Super Sonic Separator (3S). Разработчик и лицензиар данной технологии — компания TransLang Technologies Ltd. — TLT (Канада). Оператор проекта в России — компания «Фонд деловое сотрудничество "Восток-Запад". Центр "ЭНГО"».

«ЗS»-Texнoлoгия компании TLT уже запатентована в России, США, Австралии, Евразии. Центр «Энго» имеет лицензированные права на ее использование в России.

Развитие этой технологии основано на достижениях аэродинамики, связанны» с аэрокосмической техникой. «3S»-CenapaTop (рис. 4) представляет собой участок трубопровода. Для простоты обслуживания и замены внутренних устройств сепаратор собран из отдельных сегментов трубопровода, соединенных фланцами. Газовый поток под избыточным давлением поступает в сепаратор, закручивается специальным устройством, разгоняется до сверхзвуковых скоростей в сопле и затем дросселируется. За счет резких перепадов давления (сжатие и расширение), понижения температуры в рабочей зоне происходит разделение потока на газ и жидкость. Последняя отбирается через специальные устройства, а газовый поток поступает в диффузор, где его давление выравнивается, после чего газ направляется потребителям.

В результате сепарации получается очищенный газ и жидкий поток с остатком растворенных в нем легких газообразных углеводородов С1-С2, т.е. в сепаратор поступает смесь «жидкость в газе», а из него — «газ в жидкости».

В зависимости от решаемых задач в «3S»-технологии используются до- или сверхзвуковые сопла, различные типы закручивающих устройств и диффузоров. Стенка рабочей зоны может быть снабжена специальной перфорацией для дополнительного отбора жидкости.

На базе этих разработок были созданы соответствующие экспериментальные установки сепарации природного газа, которые прошли тестирование на испытательных стендах. Взяв за основу разработанную и запатентованную в Канаде установку производительностью 7-9 кг/с по входному потоку (около 500 млн нм3/гoд), работающую на испытательном полигоне вблизи г. Калгари (Канада), на одном из предприятий Московской обл. был разработан и изготовлен экспериментальный стенд (рис. 2) с установкой «3S»-сепаратора производительностью 1,5-2,5 кг/с по входному потоку, рабочим давлением до 150 атм. и возможностью изменения начальной температуры от -60 до

+20 0С.

Для выяснения эффективности «3S»-сепаратора при параметрах газа, используемых в расчетах, были проведены специальные эксперименты на газодинамическом стенде. На нем было проведено более 400 испытаний при различных температурах, давлениях и составах газовых смесей. Испытаны до-, около- и сверхзвуковые режимы сепарации.

Результаты экспериментов приведены в табл. 1 и 2: в табл. 1 — компонентный состав газа на входе в модельный сепаратор (точка 1) и выходе из него (точка 2), в табл. 2 — режимные параметры испытаний, а также значения разности измеренных объемных концентраций целевых компонентов до и после очистки (Δα=α1-α2 , где α1 и α2 являются суммой концентраций компонентов 3-9, см. табл. 1).

Для сравнения в табл.2 приведены результаты очистки газа изоэнтропийным способом (Δαs) и дросселированием (ΔαD):

Δαs = α1-α2S ; ΔαD = α1-α2D

где α2S и α2D — расчетные значения суммарной концентрации компонентов 3-9 для изоэнтропийного процесса, соответствующего расширению газа в идеальном турбодетандере, и для процесса дросселирования соответственно.

Разность концентраций целевых компонентов до и после очистки (Δα) по «3S»-технологии близка к значениям для изоэнтропийного процесса, в то время как для процесса дросселирования — значительно выше.

Разность концентраций целевых компонентов до и после очистки (Δα) по «3S»-технологии близка к значениям для изоэнтропийного процесса, в то время как для процесса дросселирования — значительно выше.

Рисунок 4. Схема экспериментального стенда.

1 - рабочий газ; 2 — теплообменник; 3 — жидкие компоненты;

4,9,10,14 — трубопроводы; 5 — смеситель;

б — входной отсек; 7 — сепарационный отсек;

8 — разделительный отсек; 11 — шнековый сепаратор;

12 — емкость для жидкости; 13 — уровнемер;

15 — трубы Вентури; 16 —дроссельные шайбы;

17 —расходомерные сопла; 18 — подача смеси на сжигание;

19 — турбинный расходомер; 20 — клапаны;

21 —- емкость с целевыми компонентами; 22 — сжатый азот;

23 — трубопровод для выхода жидкости.

Приборы: П1, П2 — пробоотборники; Т1-Т6 — термопары; Р1-Р10 — датчики давлений;

API, АР2 — датчики перепада давлений для труб Вентури

В сравнении с традиционными технологиями (JT-клапан — дроссель) установки «3S» при любых условиях работы превосходят по эффективности: выделение тяжелых углеводородов увеличивается не менее чем на 30% (притом же перепаде давления), а экономия компрессорных мощностей при решении задач подготовки газа к транспортировке достигает 50-70%, вследствие чего уменьшаются эксплуатационные издержки. Они эффективно работают и в таких условиях, когда JT-клапан неприменим.

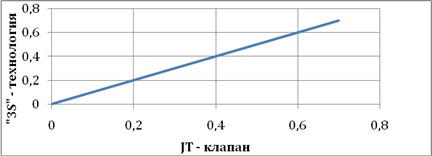

На рис.3 представлен график сравнительной эффективности «3S»-установки и JT-клапана при сепарации газового потока для одной из серий испытаний в дозвуковом режиме.

Рисунок 5. Степень извлечения тяжелых углеводородов по «3S» (эксперимент) и JT (расчет) – технологиям, %.

Каждой точке на этом графике соответствует результат испытания «3S»-установки. При этом соответствующее значение по вертикальной оси означает степень извлечения тяжелых углеводородов, достигнутую в этом эксперименте, а по горизонтальной оси — расчетную степень извлечения для JT-клапана притом же перепаде давления.

Уже сейчас (на ранней стадии развития технологии) схемы НТК с использованием «3S»-сепаратора превосходят по эффективности схемы с использованием турбодетандеров (изоэнтропийный процесс) в случае низкого и умеренного расхода газа и для достаточно богатых по содержанию соответствующих компонентов газов. На рис.4 представлен сравнительный анализ использования двух таких схем с одинаковыми входными и выходными параметрами.

«3S»-Сепараторы можно эффективно использовать во многих ситуациях, когда турбодетандеры неприменимы по техническим (например, высокое входное давление) или экономическим (выделение пропан-бутанов на месторождениях малого и среднего объема) соображениям.

· «3S»-Технология обладает потенциалом использования при решении следующих задач газовой промышленности:

· подготовка газа к транспортировке (дегидратация и выделение тяжелых углеводородов);

· извлечение пропан-бутанов (LPG), H2S и CO2, этана;

· сжижение метана.

| № | Компонеты | Концентрация, % об. | |||||||||

| Пуск 1 | Пуск 2 | Пуск 3 | Пуск 4 | Пуск 5 | |||||||

| Т. 1 | Т. 2 | Т. 1 | Т. 2 | Т. 1 | Т. 2 | Т. 1 | Т. 2 | Т. 1 | Т. 2 | ||

| 1 | Метан | 92,26 | 95,71 | 94,86 | 96,3 | 93,48 | 95,1 | 94,63 | 96,29 | 95,18 | 96,05 |

| 2 | Этан+этилен | 0,87 | 0,84 | 0,85 | 0,83 | 0,96 | 0,93 | 0,94 | 0,91 | 0,92 | 0,89 |

| 3 | Пропан+пропилен | 3,07 | 1,62 | 1,62 | 1,16 | 1,73 | 1,31 | 1,27 | 1,12 | 1,25 | 0,98 |

| 4 | изо-Бутан | 0,5 | 0,18 | 0,34 | 0,16 | 0,58 | 0,34 | 0,36 | 0,16 | 0,26 | 0,13 |

| 5 | н-Бутан | 1,05 | 0,31 | 0,73 | 0,3 | 1,02 | 0,52 | 0,68 | 0,3 | 0,57 | 0,27 |

| 6 | н-Бутанен | 0,02 | 0,01 | 0,01 | 0,004 | <0,005 | <0,003 | <0,005 | <0,003 | <0,005 | <0,005 |

| 7 | изо-Бутен | 0,01 | <0,003 | 0,005 | <0,003 | <0,005 | <0,003 | <0,005 | <0,003 | <0,005 | <0,005 |

| 8 | цис-Бутен | 0,04 | 0,01 | 0,03 | 0,01 | 0,02 | 0,01 | 0,02 | 0,01 | 0,02 | <0,005 |

| 9 | Метил-бутен+транс-бутен | <0,003 |

| 0,02 | <0,003 | 0,03 | 0,01 | 0,03 | <0,005 | 0,02 | <0,005 |

| 10 | Кислород+аргон | 1,19 | 0,43 | 0,75 | 0,37 | 0,33 | 0,76 | 0,88 | 0,36 | 0,61 | 0,44 |

| 11 | Азот | 0,92 | 0,84 | 0,74 | 0,82 | 0,8 | 0,97 | 1,2 | 0,8 | 1,12 | 1,18 |

| 12 | Диоксид углерода (СО2) | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 |

Таблица 6. Компонентный состав газа до и после сепарационной отчистки.

В настоящее время созданы и испытаны установки, способные эффективно извлекать углеводороды С5+ и С3+. Ведутся испытания «3S»-установки, предназначенной для осушки природного газа от паров воды. Проводятся интенсивные экспериментальные исследования по дальнейшему повышению эффективности «3S»-установок для выделения С3+ и созданию установки для выделения этана.

На основе предлагаемой технологии в сочетании с традиционным оборудованием (теплообменники, газожидкостные сепараторы, холодильники, дистилляционные и ректификационные колонны и т.д.) созданы высокоэффективные схемы низкотемпературной конденсации, которые можно использовать на промыслах и газоперерабатывающих заводах, в том числе при переработке газа на морских платформах.

«3S»-Технологии имеют некоторые преимущества по сравнению с традиционными методами очистки природного газа:

· малогабаритность и, как следствие, — возможность размещения в достаточно ограниченном объеме, легкого включения в комплекс другого оборудования, снижение стоимости монтажа;

· низкие капитальные и эксплуатационные затраты;

· экологическая безопасность;

· отсутствие движущихся деталей;

· отсутствие необходимости постоянного обслуживания;

· возможность использования энергии пласта.

Достигнутые результаты позволяют говорить о том, что технологии с использованием «3S»-сепараторов превзойдут эффективность соответствующих комплексов, основанных на турбодетандерах, в широком диапазоне возможных применений, в том числе при выделении этановой фракции.

|

из

5.00

|

Обсуждение в статье: Сверхзвуковая сепарация в технологии переработки газового углеводородного сырья. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы