|

Главная |

ВЫБОР ПОСАДОК В СОЕДИНЕНИЯХ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

|

из

5.00

|

Министерство Образования Российской Федерации

Самарский Государственный Аэрокосмический Университет имени академика С. П. Королёва.

Кафедра производства летательных аппаратов и управления качеством в машиностроении

Пояснительная записка к курсовой работе по взаимозаменяемости

Вариант 2 – 2

Выполнила студентка

группа

Руководитель работы

И.А.Докукина

Оценка:__________

Подпись преподавателя_______

«__»_________2007 г.

САМАРА 2007

Реферат

Курсовая работа

Пояснительная записка: 24 с., 7 рис., 1 табл., 6 источников, 1 приложение

ВЗАИМОЗАМЕНЯЕМОСТЬ, ВАЛ, ДОПУСК, КАЛИБР, КВАЛИТЕТ, ПОСАДКА, ОТВЕРСТИЕ, ПОДШИПНИК КАЧЕНИЯ, РАЗМЕРНАЯ ЦЕПЬ, СОЕДИНЕНИЯ С НАТЯГОМ, ШЕРОХОВАТОСТЬ, ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Цель курсовой работы – назначить посадки гладких цилиндрических сопряжений, подшипников качения, шпоночных соединений, а также провести расчет размерной цепи.

Объект исследования – чертеж узла, краткого описания его конструкции и работы и таблиц с исходными данными.

В данной работе назначены посадки гладких цилиндрических сопряжений, подшипники качения, резьбовые, шпоночные соединения, а также проведено нормирование точности формы и расположения поверхностей, шероховатости поверхностей.

Сделан выбор метода, обеспечивающего точность сборки механизма и расчетной цепи.

Значимость работы – научиться назначать посадки гладких цилиндрических сопряжений, подшипников качения, шпоночных соединений, а также проводить расчет размерной цепи.

Содержание

Введение…………………………………………………………………………..4

1 Расчет и выбор посадок с натягом…………………………………………….5

2 Расчет и выбор посадок подшипников качения……………………………..11

3 Нормирование допусков и назначение посадок шпоночных соединений...14

4 Расчет размерных цепей………………………………………………………16

5 Выбор и назначение параметров шероховатости, отклонений формы и расположения поверхностей……………………………………………………19

6 Расчет исполнительных размеров калибров…………………………………20

Заключение……………………………………………………………………….23

Список использованных источников……………………………….…………..24

Приложение 1……………………………………………………………………25

ВВЕДЕНИЕ

Взаимозаменяемость - это свойство независимо изготовленных с заданной точностью деталей, составных частей машин, приборов и других изделий обеспечивать возможность беспригонной сборки сопрягаемых деталей в составные части, а составных частей - в изделия при соблюдении технических требований, предъявляемых к изделиям.

Взаимозаменяемость обеспечивает высокое качество изделий, снижает их стоимость, способствует развитию измерительной техники. Взаимозаменяемость может быть полной и неполной.

Полная взаимозаменяемость обеспечивается при выполнении геометрических, механических, электрических и других параметров деталей с точностью, позволяющей производить сборку любых сопрягаемых деталей и составных частей без дополнительной их обработки, пригонки, подбора и регулирования при обеспечении требуемого качества изделий.

При неполной взаимозаменяемости допускается групповой подбор, подгонка или регулировка деталей, узлов, агрегатов.

Базой для осуществления взаимозаменяемости в современном промышленном производстве является стандартизация.

ВЫБОР ПОСАДОК В СОЕДИНЕНИЯХ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Цель работы: изучить методику расчета допустимых значений минимального и максимального натяга в посадке, и исходя из назначения конструктивных особенностей и условий эксплуатации сборочной единицы, рассчитать и выбрать стандартную посадку с натягом.

Посадки с натягом предназначены для неподвижных неразъемных (или разбираемых лишь в отдельных случаях при ремонте) соединений деталей, как правило, без дополнительного крепления винтами, штифтами, шпонками и т.п. Относительная неподвижность деталей при этих посадках достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей. При прочих равных условиях напряжения пропорциональны натягу. В большинстве случаев посадки с натягом вызывают упругие деформации контактных поверхностей. Но в ряде посадок с натягом, особенно при относительно больших натягах или в соединениях деталей, изготовленных из легких сплавов и пластмасс, возникают упругопластические деформации (пластические деформации в одной или обеих деталях распространяются не на всю толщину материала) или пластические деформации, распространяющиеся на всю толщину материала. Применение таких посадок во многих случаях возможно и целесообразно.

В отличие от других способов обеспечения неподвижности деталей в соединении при передаче нагрузок, посадки с натягом позволяют упростить конструкцию и сборку деталей и обеспечивают высокую степень их центрирования. В сравнительно редких случаях, при передаче очень больших крутящих моментов или при наличии весьма больших сдвигающих сил, в соединениях с натягом дополнительно применяются крепежные детали.

При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатости сопрягаемых поверхностей, способа соединения деталей, формы и размеров центрирующих фасок, смазки и скорости запрессовки, условий нагрева или охлаждения и т.д. Ввиду такого многообразия исходных факторов выбор посадки следует производить не только по аналогии с известными соединениями, но и на основе предварительных расчетов натягов и возникающих напряжений, особенно при применении посадок с относительно большими натягами. Для изделий серийного и массового производства рекомендуется провести предварительную опытную проверку выбранных посадок с натягом.

Различают следующие основные способы сборки деталей при посадках с натягом:

1) сборка под прессом за счет его осевого усилия при нормальной температуре, так называемая продольная запрессовка;

2) сборка с предварительным разогревом охватывающей детали (отверстия) или охлаждением охватываемой детали (вала) до определенной температуры (способ термических деформаций, или поперечная запрессовка).

В каждом конкретном случае выбора способа сборки определяется конструктивными соображениями (форма и размеры сопрягаемых деталей, значения натягов, наличие соответствующего оборудования для сборки и т.д.).

Сборка под прессом – наиболее известный и несложный процесс, применяемый преимущественно при относительно небольших натягах. Однако к его недостаткам следует отнести: неравномерность деформации тонкостенных деталей, возможности повреждения сопрягаемых деталей, потребность в мощных прессах, более высокие требования к шероховатости сопрягаемых поверхностей.

Сборка способом термических деформаций применяется как при относительно больших, так и при небольших натягах и дает более высокое качество соединения за счет меньших повреждений сопрягаемых деталей и уменьшения влияния шероховатости поверхности.

В данной конструкции с натягом соединяются шестерня 12, выполненная из стали Ст.45 и втулка 11, выполненная из стали-Ст.40Х (термообработка). Соединение передает крутящий момент Мкр.=110Нм.

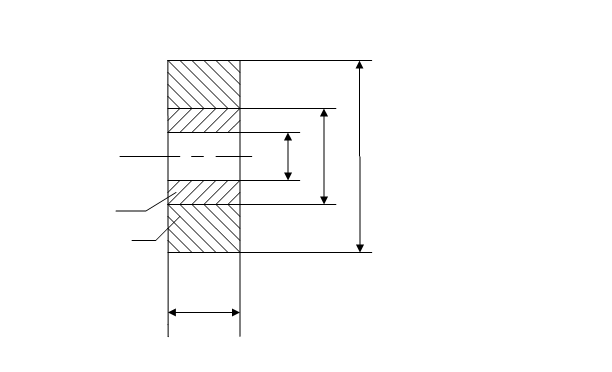

Данная конструкция собирается способом 2-сборка под прессом, за счет осевого усилия (продольная запрессовка), без смазки. На рис. 1 представлен эскиз детали.

Рисунок 1-Эскиз детали

Физико-механические свойства охватываемой детали 1 и охватывающей 2 берем из таблицы 1.В данном случае:

α - коэффициент линейного расширения

α1=16,2×106 oC -1

α2=11,65×106 oC -1

E – Модуль упругости

E1=1,16×1011 Па

E2=2, 04 ×1011 Па

μ - коэффициент Пуассона

μ1=0,35

μ2=0,3

σт – предел текучести

σт1= 250МПа

σт2= 353МПа

Метод формирования соединения продольный. Коэффициент трения сцепления при распрессовке в момент сдвига в круговом направлении

fкр.=0,06

fосев.=0,08

Определим значение минимального давления Pmin из условия его неподвижности при действии крутящего момента.

Pmin=2×Mкр/π×d2×l×fкр

Pmin=2×256/3,14×482×10-6×40×10-3×0,06=29,5МПа

Определим значение максимального допустимого давления в соединении Pmax из условия отсутствия пластической деформации на контактирующих поверхностях втулки и вала.

Pmax1=0,58× σтек1×(1-(d1/d)2)

Pmax1=0,58×250×(1-(40/48)2)=44,3МПа

Pmax2=0,58× σт 2×(1-(d/d2)2)

Pmax2=0,58×353×(1-(48/ 90)2)=146,5 МПа

Для дальнейших расчетов, исходя из условий прочности деталей, выбираем меньшее значение: Pmax=44,3МПа

Определим минимальный Nmin и максимальный Nmax натяги по формулам: Nmin(max)=Pmin(max)×d×(C1/E1+C2/E2)

C1=(1+(d1/d)2)/(1-(d1/d)2) - μ1

C1=(1+(40/48)2)/(1-(40/48)2) – 0,35=1,8

C2=(1+(d/d2)2)/(1-(d/d2)2)+μ2

C2==(1+(48/ 90)2)/(1-(48/90 )2)+ 0,3 =1,97

Nmin=29×106×48×10-3×(1,8/1,16×1011+1,97/2,04×1011)=36 мкм

Nmax=44,3×106×48×10-3×(1,8/1,16×1011+1,97/2,04×1011)=54 мкм

Находим поправку ∆NR, учитывающую срез и смятие неровностей на контактных поверхностях деталей при сборке соединения по формуле: ∆NR=5×( Ra1+Ra2). Мы учитываем, что Rz≈Ra.

Для деталей, собираемых продольным способом, диапазон Ra=0,4…1,6,поперечным Ra=0,8…3,2 . В нашем случае Ra1=0,8мкм, Ra2=1,6мкм.

∆NR=5×(0,8+1,6)=12 мкм

Теперь определим поправку ∆NT, учитывающую различие температур при сборке и эксплуатации соединений, считая, что температуры обоих деталей равны. Получаем, что ∆ Nt=0.

Находим коэффициент γуд., учитывающий увеличение контактного давления у торцов охватывающей детали по таблице: γуд.≈0,9.

Определим минимальный расчетный натяг с учетом поправок по формуле:

Npmin=Nmin+∆NR+∆NT

Npmin=36+12+0= 48 мкм

Определим максимальный расчетный натяг с учетом поправок по формуле:

Npmax=Nmax×γуд.+ ∆NR+∆NT

Npmax=54×0,9+12+0= 61 мкм

Определяем средний квалитет, в котором следует назначать допуски сопрягаемых деталей и посадки:

i=1,56

аср.=(Npmax - Npmin)/2×i

аср.=(61-48)/2×1,56= 4 мкм

Выбираем 9 квалитет, ближайший к повышению степени точности.

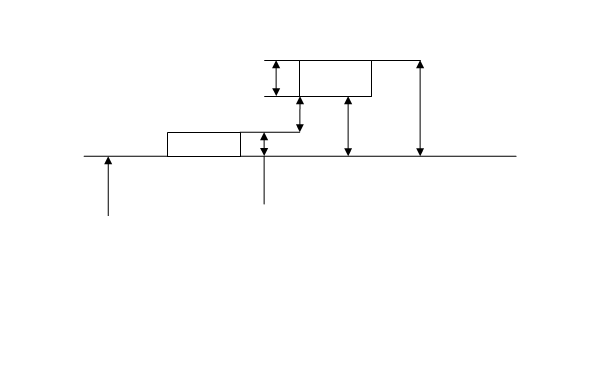

Выбираем стандартную посадку в системе отверстия и строим схему расположения полей допусков.

Nmax =43+16=59

Nmin=43-25=18

Рисунок 2-Расположение полей допусков

Рисунок 2-Расположение полей допусков

Определяем максимальное усилие, необходимое при продольной сборке деталей:

T= π*D*l*fn *P max/γ уд

T=3,14*48*10-3*40*10-3*1,2*0,08*44,3*106 /0,9= 28490 м2 Па

fn.=(1,2…1,3)* fосев. =1,2*0,08=0,096

|

из

5.00

|

Обсуждение в статье: ВЫБОР ПОСАДОК В СОЕДИНЕНИЯХ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы