|

Главная |

Обоснование основных параметров универсальных клетей

|

из

5.00

|

Учитывая опыт ОАО "Уралмаш" по проектированию универсальных клетей, приняты следующие диаметры валков:

- универсальная четырехвалковая клеть

диаметр горизонтальных валков, мм 1200

диаметр вертикальных валков, мм 850;

- универсальная трехвалковая клеть

диаметр горизонтальных валков, мм 850

диаметр вертикального валка, мм 600.

Четырехвалковая клеть должна иметь двухскоростное электромеханическое нажимное устройство: быстроходная ступень используется для перемещения нажимных винтов со скоростью 20-30 мм/с, а тихоходная ступень со скоростью перемещения нажимных винтов 2,0-2,5 мм/с. Точность установки валков 0,05 мм.

В связи с разностью давления металла со стороны подошвы и головки на вертикальные валки и с целью избежания изгиба заднего конца рельсовой полосы универсальная четырехвалковая клеть должна иметь механизм смещения осей вертикальных валков в направлении прокатки в пределах ±30 мм. Смещение производится после каждого прохода.

Для определения усилий и крутящих моментов прокатки по проходам принято:

- средняя частота вращения валков клетей трио 800 - 120 об/мин,

- средняя частота вращения горизонтальных валков четырехвалковой клети - 90 об/мин, а трехвалковой - 110 об/мин.

- температура начала прокатки в клети трио 800-1 составляет 1020 и 1100°С.

Результаты расчетов приведены в табл. 13.2 и 13.3.

Такт прокатки в обжимной клети 950 после изменения режима обжатий составит 36-42 с. Минимально возможный такт прокатки в клети 800-1 составит 33-36 с. Такт прокатки в паре последовательных клетей 800-2 и УК1 составит 53-56 с. Такая величина такта прокатки определяется невозможностью осуществлять перекрытия проходов в клети 800-2.

Таким образом, такт прокатки на РБС в целом составит 53-56 с. Общий цикл прокатки составит 178-185 с, а время прокатки одной полосы в клетях трио и в универсальных клетях составит ~127 с.

Часовая производительность стана при прокатке рельсов Р65 по годному

. 3600- G - kfj 3600-3,25-0,9 . составит О = ——————— = ——————— = 193,2 т/ч.

Тт 54,5

13.2.3. Предложение по технологии прокатки рельсов с примене нием клетей дуо 900 повышенной жесткости

Учитывая большие капитальные затраты на реконструкцию стана при установке универсальных клетей, УралГИПРОМЕЗ предлагает при предстоящей реконструкции РБЦ ОАО НТМК установить две клети дуо 900 реверсивные, повышенной жесткости взамен существующих клетей трио 800.

Сначала перед прокаткой производится удаление окалины с поверхности заготовки на установке гидросбива.

Прокатка в обжимной клети 950 осуществляется за 5 или 7 проходов, затем раскат подается на линию 900 и прокатывается в новых реверсивных клетях жесткой конструкции дуо 900 №1 и №2 (по 3 прохода в каждой клети). Новые рабочие клети - закрытого типа, на подшипниках качения. Длина бочки 2100-2200 мм. Новые клети должны обеспечить допуск по высоте рельсов ±0,5 мм. Установка новых клетей позволит производить рельсы с высокой точностью размеров по сечению.

Для получения точного профиля по длине раската прокатка в клетях дуо должна производиться без совмещения проходов в одной клети, т.е. в клети находится только один раскат.

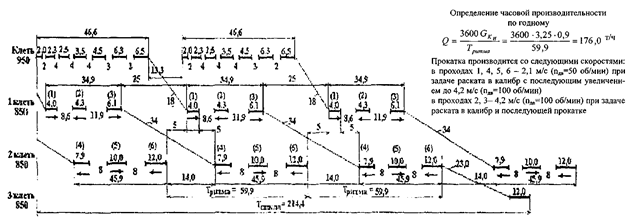

Прилагаемый график Адамецкого и расчет показывают, что производительность стана по годному при этом составит 176 т/ч (рис. 13.12). Этого вполне достаточно для обеспечения годового объема производства стана 1 млн. т.

|

|

Таблица 13.2

Температура полосы и энергосиловые параметры при прокатке

рельсов Р65 после проведения реконструкции. Температура

начала прокатки в клети 800-1 составляет 1020 °С

| Номер прохода | Клеть | Температура, °С | Сопротивление деформации, МПа | Усилие прокатки, кН | Момент прокатки, кН-м |

| 6 | 800-1 | 1018 | 94,2 | 1596,6 | 145,0 |

| 7 | 800-1 | 1011 | 122,5 | 2864,1 | 393,7 |

| 8 | 800-1 | 1006 | 145,5 | 4171,2 | 473,9 |

| 9 | 800-1 | 997 | 150,1 | 3659,2 | 345,4 |

| 10 | 800-2 | 983 | 114,2 | 1458,0 | 65 |

| 11 | УК1 | 966 | 145,5 | 2228,7/2669,7/1662,7 | 443,7 |

| 12 | УК1 | 941 | 158,1 | 1991,8/2434,2/1497 | 345,8 |

| 13 | 800-2 | 925 | 112,8 | 696,6 | 22,2 |

| 14 | УК2 | 898 | 165,6 | 952,8/1565,7 | 83,65 |

Таблица 13.3

Температура полосы и энергосиловые параметры при прокатке

рельсов Р65 после проведения реконструкции. Температура

начала прокатки в клети 800-1 составляет 1100 °С

| Номер прохода | Клеть | Температура, °С | Сопротивление деформации, МПа | Усилие прокатки, кН | Момент прокатки, кН-м |

| 6 | 800-1 | 1098 | 71,4 | 1180,9 | 109,6 |

| 7 | 800-1 | 1090 | 93,2 | 2169,3 | 298,2 |

| 8 | 800-1 | 1083 | 111,2 | 3161,1 | 359,1 |

| 9 | 800-1 | 1072 | 115,6 | 2794,4 | 263,7 |

| 10 | 800-2 | 1057 | 88,5 | 1123,5 | 50,4 |

| И | УК1 | 1036 | 114,1 | 1747,0/2075,5/1303,3 | 347,8 |

| 12 | УК1 | 1007 | 125,6 | 1582,9/1918,8/1189,6 | 274,8 |

| 13 | 800-2 | 989 | 90,4 | 556,5 | 14,2 |

| 14 | УК2 | 956 | 135,2 | 777,8/ 1271,7 | 68,3 |

Примечание: в табл. 13.2 и 13.3 для универсальных клетей первая цифра показывает усилие прокатки, действующее на вертикальные валки со стороны подошвы, вторая - на горизонтальные валки, третья — на вертикальные валки со стороны головки.

Цифрами указано машинное время и время пауз, с; цифрами в скобках указаны номера проходов в 1-й и 2-й клетях 850

Рис. 13.12. График Адамецкого при прокатке рельсов Р65 в дуо-реверсивных клетях 850

Недостатки варианта УралГИПРОМЕЗа.

1) Установка жестких клетей дуо 900 не меняет принципиально существующую схему обжатий, т. к. не обеспечивает прямого обжатия подошвы и головки рельса и поэтому неспособна повысить механические свойства рельсов.

2) Применение общего привода на обе реверсивные клети дуо 900.

3) Более низкая стойкость калибра чистовой клети дуо 900 по сравению с калибром в универсальной клети.

Следует отметить, что предлагаемые УГТУ-УПИ, ОАО "Уралмаш" и УралГИПРОМЕЗом технические решения по совершенствованию технологии прокатки рельсов на НТМК не являются альтернативными и могут рассматриваться как самостоятельные, так и совместно с определением очередности реконструкции.

13.2.4. Состояние и предложения по улучшению состояния валко вого хозяйства

В РБЦ НТМК для прокатки рельсов применяются литые чугунные и стальные кованые валки: обжимная клеть дуо - сталь 50, черновая трио -средние валки сталь 60ХН, нижний и верхний - чугун СПХН-45, предчисто-вая трио - чугун СПХН-45, чистовая дуо - чугун СПХН-49. Для прокатки других профилей в клетях трио применяют как стальные, так и чугунные валки. Твердость чугуна по Шору находится в пределах 45-49 HSD.

Валки обрабатывают на вальцетокарных станках (мод. 1А 947 - 5шт., мод. 1А 826 - 1 шт.) конструкции Краматорского завода тяжелого станкостроения. Кроме того, имеется один наплавочный станок. Станки работают с пуска цеха без капитального ремонта, физически изношены, в связи с чем работают только с одним суппортом, и морально устарели. Для обточки валков в режиме силового резания, после грубой врезки, применяют профилированные резцы шириной до 200 мм с напайкой из быстрорежущей стали Р18 или Р6М5, что не позволяет использовать в чистовой клети более твердые валки. Состояние парка станков.в сочетании с устаревшей технологией обработки валков не позволяют обеспечить необходимые, а тем более повышенные требования к точности выполнения ручьев согласно геометрии калибров. Чугунные валки без термообработки в состоянии поставки имеют неоднородную структуру и неравномерную твердость по сечению и образующей, что при значительном давлении на резец (по паспорту - до 9 тонн, а фактически - выше) вызывает дополнительные искажения геометрии ручьев в результате отдачи резца на более твердых участках. Фактические замеры по ручьям валка чистовой клети Р65, выполненные при помощи стрелочного индикатора на наименее изношенном станке, показали следующее: радиальное биение 0,15-0,20 мм, а осевое 0,25-0,30 мм.

Для обеспечения работы вальцетокарной мастерской в ее составе имеются шаблонная мастерская, производящая все шаблоны по каждому калибру каждого профиля сортамента цеха, и резцовая для подготовки того же многообразия резцов. К сожалению, шаблонная мастерская не оснащена ни оборудованием, ни механизированным инструментом, все работы выполняют вручную, поэтому в настоящее время ее производительность не обеспечивает потребности в шаблонах.

Краткая характеристика показывает, что парк станков однозначно требует замены на более совершенные для повышения точности и производительности нарезки ручьев. Это, в свою очередь, позволит увеличить стабильность размеров и геометрии прокатных профилей в случае решения вопроса жесткости клетей. Современные вальцетокарные станки, например, "Геркулес", при высокой производительности позволяют обеспечить высокую точность обработки более твердых валков. Эти проблемы решены за счет использования скоростных режимов резания в центрах твердосплавными, с механическим креплением пластин, резцами с использованием ЧПУ.

Применение чугунных валков обусловлено возможностями отечественных поставщиков и не соответствует современным требованиям к качеству инструмента деформации (спад твердости по сечению, недостаточная прочность). Для обеспечения высокой точности и стабильности размеров, чистоты поверхности и конкурентоспособности проката на ведущих зарубежных фирмах при прокатке рельсов в предчистовых клетях применяют более твердые и износостойкие валки. Так, фирма "Гонтерман-Пайперс" (Германия) -крупнейший производитель прокатных валков рекомендует использовать материалы GP60/GP70 (40-55 HSC) или GP650/GP750 (42-60 HSC); фирма Innse Cilindri (Италия) - GA, GA-T,GA-NT (45-55 HSC); Kobe Cast Iron Works (Япония) - ТВ, ТА (45-65 HSD), которые представляют заэвтектоидную литую сталь. Однако применение подобных валков в РБЦ комбината невозможно без реконструкции вальцетокарной мастерской.

Для повышения оперативности, что особенно важно при освоении новых профилей, производительности и качества изготовления шаблонов необходимо шаблонную мастерскую оснастить современным оборудованием, контрольно-измерительными приборами и инструментом. Например, можно рекомендовать станки с ЧПУ для фрезерования копировальных и контрольных шаблонов, которые производит фирма "Геркулес".

| 14. Порезка рельсов на пилах горячей резки |

| 14.1. Назначение участка пил |

| Участок пил предназначен для порезки на заданные длины раскатов, по- |

| . даваемых с чистовой клети стана, отрезки и сбора передней и задней обрези в |

| железнодорожные вагоны, отрезки проб и их передачи на средства доставки |

| к столу мастера у чистовой клети дуо или в копровое отделение и лаборато- |

| рию, а также клеймения порезанных рельсов, кругов и квадратов. Порезка |

| может производиться при подаче одного или двух (для профилей, не тре- |

| бующих клеймения) раскатов с выравниванием передних и задних концов |

| перед порезкой. Выдача рельсов на стеллаж может производиться по две |

| штуки путем их сдваивания. |

| Участок пил горячей резки реконструирован в 1991 году с заменой салаз- |

| ковых пил на маятниковые. Оборудование участка пил разработал и изгото- |

| вил ПО "Уралмаш". |

| Программа и сортамент производства, марки стали, максимальный годо- |

| вой объем производства, которые предусматривались при осуществлении ре- |

| конструкции участка пил, приведены в табл. 14.1. |

| Технически возможная производительность и загрузка участка за про- |

| шедшие годы приведены в табл. 14.2. |

| Основные технические данные оборудования: |

| Температура порезки раската, °С 700... 1 000 |

| Скорость на бочках роликов |

| СРС1 и ПРС, регулируемая, м/с 0...4 |

| Скорость на бочках роликов СРС2, СРСЗ |

| и рольганга стеллажа качественной |

| заготовки, регулируемая, м/с 0...5 |

| Ширина полотна рольганга, мм 1 000 |

| Диапазоны длин при порезке раската, м 5,3. ..30 |

| (и более) |

| Максимальная ширина разрезаемого |

| проката, мм 623 |

| Максимальная высота разрезаемого |

| проката, мм 200 |

| Диаметр диска пилы, мм 2000... 1750 |

| Толщина диска пилы, мм 8 |

| Окружная скорость диска пилы, мм 104. ..91 |

| Скорость подачи диска на рез, |

| регулируемая, м/с 0,08. ..1,14 |

| в интервале 0,4... 1,1 4 м/с в опытном режиме |

Таблица 14.1.