|

Главная |

Расчет сферических блоков и наклеечного приспособления.

|

из

5.00

|

Расчет сферических блоков заготовок производится согласно алгоритму, описанному в справочнике технолога-оптика [4].

Диаметр сферического блока принимают равным двум радиусам обрабатываемой поверхности:

Вогнутая поверхность. Радиус вогнутой поверхности R = 644.2 мм

Выбираем типоразмер станка – ШП-320, для которого максимальный диаметр обрабатываемого плоского блока равен 320 мм ( D пл.бл. )

Т.к. D сф.бл. >0.9· D пл.бл. , то угол раствора γбл. Рассчитывают по формуле

Положение заготовок на блоке определяют два угла: угол θ, характеризующий положение заготовок в сагиттальной плоскости, и угол φ раствора заготовок в меридиональной плоскости.

1. Определяют углы θ для первого ряда заготовок

при n1 = 3 угол  ,

,

где n1 – количество заготовок в первом ряду

В – рассчитывается по формуле

,

,

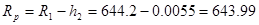

где Rp – расчетный радиус блока:  ,

,

b – расстояние между заготовками на блоке:

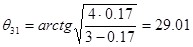

Рассчитываем угол θ31

Значения углов θ для последующих рядов, независимо от их числа заготовок в первом ряду, равны:

2. Пользуясь найденными значениями углов определяют количество рядов заготовок

Следовательно, заготовки устанавливаются в блоке в один ряд.

3. Углы φ при числе заготовок n 1 = 3 равны 60°

4. Общее число заготовок n = 180/60 = 3

Выпуклая поверхность. Радиус выпуклой поверхности R = 88.12 мм

Выбираем типоразмер станка – ШП-200, для которого максимальный диаметр обрабатываемого плоского блока равен 200 мм ( D пл.бл. )

Т.к. D сф.бл. <0.9· D пл.бл. , то угол раствора γбл. Рассчитывают по формуле

Положение заготовок на блоке определяют два угла: угол θ, характеризующий положение заготовок в сагиттальной плоскости, и угол φ раствора заготовок в меридиональной плоскости.

1. Определяют углы θ для первого ряда заготовок

при n1 = 3 угол  ,

,

где n1 – количество заготовок в первом ряду

В – рассчитывается по формуле

,

,

где Rp – расчетный радиус блока:

,

,

b – расстояние между заготовками на блоке:

Рассчитываем угол θ31

Значения углов θ для последующих рядов, независимо от их числа заготовок в первом ряду, равны:

2. Пользуясь найденными значениями углов определяют количество рядов заготовок

Следовательно, заготовки устанавливаются в блоке в один ряд.

3. Углы φ при числе заготовок n 1 = 3 равны 60°

4. Общее число заготовок n = 180/60 = 3

Рассчитываем диаметр и высоту наклеечного приспособления:

Радиус рабочей поверхности наклеечного приспособления:

Толщина смоляной подушки:

7. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Выбираем станки для обработки линз. Для грубой и тонкой шлифовки выбираем станок АШС-70. Для радиусов кривизны R 1 =644.2мм и R 2 = 88.12 мм для шлифовки и полировки выбираем станки типа ШП.

Для грубого шлифования:

Станок автомат АШС-70

Предназначен для шлифования алмазным инструментом сферических и плоских поверхностей оптических деталей.

Технические характеристики:

| Диаметр обрабатываемой детали, мм | 20-70 |

| Частота вращения шпинделя изделия, об/мин | 600 |

| Частота вращения шпинделя инструмента, об/мин | 9000; 12000 |

| Рабочая подача, мм/мин | 0.5-20 |

| Суммарная установленная мощность электродвигателей, кВт | 2.8 |

| Габаритные размеры, мм | 1300x930x1550 |

| Масса, кг | 800 |

Для тонкого шлифования и полирования:

Станок модели 6ШП–200

Предназначен для тонкого шлифования и полирования методом притира с применением свободного абразива плоских и сферических поверхностей одиночных оптических деталей или блоков.

Технические характеристики:

| Диаметр обрабатываемой детали или блока, мм | 100-200 |

| Количество шпинделей, шт | 6 |

| Частота вращения шпинделя, с-1 (об/мин) | 0.75; 1.0; 1.8; 1.0; 2.8; 2.2; 3.3; 4.5; (45; 60; 71; 90; 125; 175; 200; 280) |

| Частота качания поводка, дв.ход/мин | 19; 28; 43; 30; 45; 67; 52; 79; 84; 119; 126;190 |

| Длина штриха, мм | 0-180 |

| Величина смещения поводка перпендикулярно штриху, мм | ± 75 |

| Величина смещения поводка параллельно штриху, мм | ± 55 |

| Сила прижима поводка, Н (кгс) | 29.4, 84.5(3-80) |

| Производительность, шт/ч: шлифования | 30 |

| полирования | 6 |

| Установленная мощность электродвигателей, кВт | 6.85 |

| Габаритные размеры, мм | 2570х980х1650 |

| Масса станка, кг | 2100 |

Станок модели 3ШП–320

Предназначен для тонкого шлифования и полирования методом притира с применением свободного абразива плоских и сферических поверхностей одиночных оптических деталей или блоков.

Техническая характеристика

| Диаметр обрабатываемой детали или блока, мм | 200-300 |

| Количество шпинделей, шт | 3 |

| Частота вращения шпинделя, с-1 (об/мин) | 0.50; 1.05; 0.70; 1.50; 3.0; (30; 63; 42; 90; 180) |

| Частота качания поводка, дв.ход/мин | 28; 37; 40; 56; 85; 110 |

| Длина штриха, мм | 0-240 |

| Величина смещения поводка перпендикулярно штриху, мм | ± 75 |

| Величина смещения поводка параллельно штриху, мм | ± 85 |

| Сила прижима поводка, Н (кгс) | 245-1225;(251-125) |

| Производительность, шт/ч: шлифования | 8 |

| полирования | 1.5 |

| Установленная мощность электродвигателей, кВт | 8.65 |

| Габаритные размеры, мм | 2280х1100х1650 |

| Масса станка, кг | 1500 |

Рассчитаем количество станков, которые необходимо разместить в цехе, чтобы изготовить 10 000 шт/год. На обработку одной линзы тратится в среднем: на шлифовку 0.2 часа и на полировку 2.5 часа. В смене 8 рабочих часов, в году 249 рабочих дней.

Расчет для радиуса R 1 =644.2 мм.

Шлифовка производится на станке ШП-320 с 1 шпинделем и полировка на станке 6ШП-320 с 6 шпинделями. При шлифовке, полировке на инструмент устанавливают 3 заготовки. Следовательно, за смену можно отшлифовать 3·1·8/(0.2) = 120 линз. Значит, для того, чтобы отшлифовать 12 000 линз потребуется 12000/120 = 100 смен, то есть, для шлифования линз с радиусом R 1 = 644.2 ммдостаточно 1 станка ШП-320 в год. Отполировать за смену можно 3·6·9/2.5 = 64.8 линз. Чтобы отполировать 12000 линз потребуется 12000/64.8 = 185 смен, то есть для полирования линз с радиусом R 1 = 644.2 ммнеобходимо разместить в цехе 1 станка 6ШП-320.

Таким образом, для обработки 12 000 линз с радиусом R 1 =644.2мм потребуется 1 станок ШП-320 и 1 станок 6ШП-320 в год.

Расчет для радиуса R 2 = 88.12 мм.

Шлифовка производится на станке 3ШП-200 с 3 шпинделями и полировка на станке 6ШП-200. При шлифовке, полировке на инструмент устанавливают 3 заготовки. Следовательно, за смену можно отшлифовать 3·3·8/(0.2) = 360 линз. Значит, для того, чтобы отшлифовать 12000 линз потребуется 12000/360 = 36 смен, то есть, для шлифования линз с радиусом R 2 = 88.12 ммдостаточно 1 станка 3ШП-200 в год. Отполировать за смену можно 3·6·8/2.5 = 57 линз. Чтобы отполировать 12000 линз потребуется 12000/57 = 210 смен, то есть для полирования линз с радиусом R 2 = 88.12 ммнеобходимо разместить в цехе 1 станок 6ШП-200.

Таким образом, для обработки 12 000 линз с радиусом R 2 = 88.12 мм потребуется 1 станок 3ШП-200 и 1 станок 6ШП-200 в год.

8. ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ШЛИФУЮЩИХ, ПОЛИРУЮЩИХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ ПО ОСТ 3-6034-85

Для каждого материала используют

- коэффициент запуска Кз = 1.2 кг/м²;

- коэффициент пооперационной повторяемости Кпов по ОСТ 3-5582-83 – это отношение общего количества деталей, которое необходимо обработать с учетом повторяемости обработки, к количеству необходимых годных деталей; для каждой операции определяется индивидуально.

Площадь заготовки

Шлифование

Для шлифовки используем микропорошок.

Производим последовательно шлифовку порошками М 20, М10.

Коэффициент повторяемости для процесса шлифования:

Для М20 удельная норма 0.5 кг/м². Площадь сошлифовывания микропорошком М20:

На одну деталь приходиться 6.78·10-4·0.5 = 0.00034 кг микропорошка М20 по удельной норме.

На всю партию приходится 0.00034·12000 = 4.068 кг микропорошка М20;

Для М10 удельная норма 0.5 кг/м². Площадь сошлифовывания микропорошком М10:

На одну деталь приходиться 6.78·10-4·0.5 = 0.00034кг микропорошка М10 по удельной норме.

На всю партию приходится 0.00034·12000 = 4.068 кг микропорошка М10.

Полирование

Для полирования используем порошки полировальные: полирит ПФ-ОПТ Т 495.1161-90. Размер зерен основной фракции 1,3-1,4 мкм.

Коэффициент повторяемости для процесса полирования:

Удельная норма для порошка полировального – 1,15 кг/м².

Площадь полируемой детали:

На одну деталь приходиться 3.399·10-4 ·1.15 = 0.0004 кг полирующего микропорошка.

На всю партию приходится 0.0004·120000 = 4.69 кг полировального порошка

Блокировка

Блокировка на наклеечном инструменте производится с помощью наклеечной смолы. Смола состоит из канифоли сосновой, пека соснового и талька.

Удельная норма наклеечной смолы – 2.78 кг/м²;

Количество смолы на одну деталь рассчитывается по формуле:

S полир .·уд.норма = 3.399·10-4·2.78 = 0.000945 кг

На всю партию приходится 9.45·10-4 ·12000 = 11.34 кг наклеечнной смолы.

Полировочная смола (пеко-канифольная) состоит из канифоли сосновой, пека соснового, воска пчелиного.

Удельная норма полировочной смолы – 1.5 кг/м²;

Количество смолы на одну деталь рассчитывается по формуле:

S полир .·уд.норма = 3.399·10-4·1.5 = 0.00051 кг

На всю партию приходится 5.1·10-4 ·12000 = 6.12 кг полировочной смолы.

|

из

5.00

|

Обсуждение в статье: Расчет сферических блоков и наклеечного приспособления. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы