|

Главная |

Подготовки производства

|

из

5.00

|

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Камышинский технологический институт

(филиал) ВолгГТУ

кафедра: «Менеджмент и бизнес»

КУРСОВАЯ РАБОТА

по дисциплине «Организация производства и менеджмент»

вариант № 6

| Выполнил: | Проверил: |

| студент гр. КТМ – 051(З) | Дроненко Д.М. |

| Найдис В. В. |

Камышин 2009г.

Содержание

| Лист | ||

| 1 | Расчет параметров поточной линии | 3 |

| 2 | Организация и планирование конструкторской подготовки производства | 12 |

| 3 | Оценка технического уровня и качества спроектированной линии | 16 |

| 4 | Экономическое исследование изменения заданного показателя качества линии | 21 |

| Список литературы | 24 | |

| Приложения | ||

1. Расчет параметров поточной линии

Определение такта поточной линии r (мин) по формуле:

r =

| (1) |

где f - число рабочих смен в сутки;

Тсм. - продолжительность смены, ч;

а - технологические потери;

Nв.сут. - суточная программа выпуска, шт.

| r = 2 (480 –25) (100 – 3) / 295 * 100 =3 мин |

Определение количества рабочих мест по операциям  расч.i по формуле:

расч.i по формуле:

РАСЧ .i = t ШТ . i / r РАСЧ .i = t ШТ . i / r

| (2) |

где tштi - норма времени на i- ю операцию, мин.

A РАСЧ.. 1 = 10 / 3=3,33 A РАСЧ.. 1 = 10 / 3=3,33

|

Для других операций изделий А и Б расчеты  РАСЧ. i производим аналогично и полученные данные отражены в таблице 1.

РАСЧ. i производим аналогично и полученные данные отражены в таблице 1.

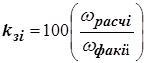

Определение коэффициента загрузки рабочих мест k з i на каждой операции в процентах по формуле:

| (3) |

| KA З 1 = 100 (3,33 / 4) = 83 |

Для других операций изделий А и Б расчеты k з i производим аналогично и полученные данные отражены в таблице 1.

Таблица 1 - Расчет количества рабочих мест

| Номер операции | ТШТ i | | | KЗ i | ||||

| А | Б | А | Б | А | Б | А | Б | |

| 1 | 10 | 4,18 | 3,33 | 1,39 | 4 | 2 | 83 | 70 |

| 2 | 36 | 7,51 | 12 | 2,5 | 12 | 3 | 100 | 83 |

| 3 | 15 | 3,64 | 5 | 1,2 | 5 | 2 | 100 | 60 |

| 4 | 5 | 3,58 | 1,67 | 1,19 | 2 | 2 | 84 | 59,5 |

| 5 | 23,5 | 12,22 | 7,8 | 4 | 8 | 4 | 98 | 100 |

| 6 | 8 | 21,65 | 2,67 | 7,22 | 3 | 8 | 89 | 90 |

| 7 | 9 | 37,75 | 3 | 12,6 | 3 | 13 | 100 | 97 |

| 8 | 4,5 | 15,22 | 1,5 | 5 | 2 | 5 | 75 | 100 |

| 9 | 17 | 18,10 | 5,67 | 6 | 6 | 6 | 95 | 100 |

| 10 | 28 | 27,34 | 9,3 | 9 | 10 | 9 | 93 | 100 |

В зависимости от соблюдения условия синхронности и вида технологического процесса выбираем непрерывно-поточную линию (с распределительным конвейером) для изделий А и Б.

Общее количество рабочих мест на линии  Аобщ.ф =55 и

Аобщ.ф =55 и  Бобщ.ф =54

Бобщ.ф =54

Определение списочного количества рабочих Робщ. (чел) по формуле:

| (4) |

где в - потери рабочего времени, проценты;

о.ф. - общее количество рабочих мест на линии.

о.ф. - общее количество рабочих мест на линии.

| РАобщ=(1+5/100)* 2 * 55 = 116 чел | |

| РБобщ=(1+5/100)* 2 * 54 = 114 чел |

Определение скорости конвейера Vk (м/мин) по формуле:

| VK = l Ш / r | (5) |

где lШ- шаг конвейера, м.

| VK = 0,3 / 3 = 0,1 м/мин |

Определение длины рабочей части конвейера l р.раб (м) по формуле:

l р.раб = l ш

| (6) |

где m, mо - соответственно количество операций со стабильной продолжительностью и с колебаниями ее в пределах от ti min до ti max;

i фак. - количество рабочих мест на операции со стабильной продолжительностью;

i фак. - количество рабочих мест на операции со стабильной продолжительностью;

j фак. - количество рабочих мест на операции, имеющей резервную зону;

j фак. - количество рабочих мест на операции, имеющей резервную зону;

- число резервных делений.

- число резервных делений.

= =

| (7) |

tiср =

| (8) |

где timax, timin, tiср - максимальная, минимальная и средняя продолжительность операции.

| tА10 СР = (1,2 * 28 + 28) / 2 = 30,8 мин | |

| tБ10 СР = (1,2 * 34 + 34) / 2 =30,1 мин | |

= (33,6-30,8) / 3 = 0,93 ≈ 1 = (33,6-30,8) / 3 = 0,93 ≈ 1

| |

(32,80-30) / 3 = 0,902 ≈ 1 (32,80-30) / 3 = 0,902 ≈ 1

|

По формуле (6) получим:

| lАр.раб = 0.3 [45 + 10 * 1 ] = 16,8 м | |

| lБр.раб = 0.3 [45 + 9 * 1 ] = 16,5 м |

Определение площади конвейера Sк (м2) по формуле:

| SК = ((Lоб + L1 ) w +2 R) (Н + 0,1) | (9) |

где R – радиус барабанов конвейера, м;

H – ширина конвейера, равная ширине детали, м;

Lоб – средняя длина единицы оборудования, м;

L1 – расстояние между оборудованием, м;

w - количество рабочих мест.

| (A) Sк = ((2+0,5) * 55 + 2 * 0,5) * (0,2 + 0,1) = 41,55 м2 | |

| (Б) Sк = ((2+0,5) * 54 + 2 * 0,5) * (0,2 + 0,1) = 40,8 м2 |

Определение длительности производственного цикла изготовления изделия на линии Тц (мин) по формулам:

| Тц = r * ωО.Ф. + lР. РАБ. / VК | (10) |

| (А) Тц = 3 * 55 + 16,8 / 0,1 = 333 мин | |

| (Б) Тц = 3 * 54 + 16,5 / 0,1 = 327 мин |

Определение сменного выпуска на 1м2 производственной площади Q( 1/м2) и сменного выпуска на 1 человека Q'(1/чел) по формулам:

Q =

| (11) |

Q¢=

| (12) |

| QА = 295 / 41,55 = 7,1 1/м2 | |

| QБ = 295 / 40,8 = 7,23 1/м2 | |

| Q¢А = 295 / 55 = 5,36 1/чел | |

| Q¢Б = 295 / 54 = 5,46 1/чел |

Определение величины межоперационных заделов Z м.о. по формуле:

Z м.о. =

| (13) |

где Тn - период времени одновременного выполнения двух смежных операций i-й и (i+1)-й, в течении которого производительность на каждой из них постоянна;

i ,

i ,  i+1 - количество рабочих мест на смежных операциях в течении Тn;

i+1 - количество рабочих мест на смежных операциях в течении Тn;

ti шт, t(i+1)шт - нормы времени на выполнение двух смежных операций i-й и (i+1)-й.

Компоновка участка с поточной линией приведена в приложении.

| Изделие А | Изделие Б | ||

| 1-2 Тп1 = 199,2 Тп2 = 40,8 | Z1 = 13,28 Z2 = -13,6 | 1-2 Тп1 = 168 Тп2 = 31,2 | Z1 = 13,2 Z2 = -12,5 |

| 2-3 Тп1 = 240 Тп2 = 0 | Z1 = 0 Z2 = 0 | 2-3 Тп1 = 199,2 Тп2 = 55,2 | Z1 = -29,9 Z2 = 30,3 |

| 3-4 Тп1 = 240 Тп2 = 38,4 | Z1 = -16 Z2 = 15,36 | 3-4 Тп1 = 144 Тп2 = 1,2 | Z1 = -1,3 Z2 = 0,7 |

| 4-5 Тп1 = 201,6 Тп2 = 33,6 | Z1 = 12,01 Z2 = -11,44 | 4-5 Тп1 = 142,8 Тп2 = 97,2 | Z1 = 33 Z2 = -31,8 |

| 5-6 Тп1 = 235,2 Тп2 = 21,6 | Z1 = -8,13 Z2 = 8,1 | 5-6 Тп1 = 240 Тп2 = 24 | Z1 = -10,1 Z2 = 8,86 |

| 6-7 Тп1 = 213,6 Тп2 = 26,4 | Z1 = 8,9 Z2 = -8,8 | 6-7 Тп1 = 216 Тп2 = 16,8 | Z1 = 5,4 Z2 = -5,78 |

| 7-8 Тп1 = 240 Тп2 = 60 | Z1 = - 26,6 Z2 = 26,6 | 7-8 Тп1 = 232,8 Тп2 = 7,2 | Z1 = 3,6 Z2 = -2,4 |

| 8-9 Тп1 = 180 Тп2 = 48 | Z1 = 16,4 Z2 = -16,9 | 8-9 Тп1 = 240 Тп2 = 0 | Z1 = -0,7 Z2 = 0 |

| 9-10 Тп1 = 228 Тп2 = 4,8 | Z1 = -0,96 Z2 = 1,7 | 9-10 Тп1 = 240 Тп2 = 0 | Z1 = 0,6 Z2 = 0 |

Оборотные заделы образуются на линии вследствие различной производительности смежных операций.

Для проведения последовательного расчета величин межоперационных заделов строится план-график работы поточной линии. График межоперационных заделов приведены в таблицах 4 и 5.

Таблица 2. График-регламент работы поточной линии для изделия А

| Номер операции | ТШТ i |  РАСЧ .i РАСЧ .i

|  ФАК . i ФАК . i

| KЗ i | Период комплектования R = 240 мин (1 / 2 смены) |

| 1 | 10 | 3,33 | 4 | 83 | |

| 2 | 36 | 12 | 12 | 100 | |

| 3 | 15 | 5 | 5 | 100 | |

| 4 | 5 | 1,67 | 2 | 84 | |

| 5 | 23,5 | 7,8 | 8 | 98 | |

| 6 | 8 | 2,67 | 3 | 89 | |

| 7 | 9 | 3 | 3 | 100 | |

| 8 | 4,5 | 1,5 | 2 | 75 | |

| 9 | 17 | 5,67 | 6 | 95 | |

| 10 | 28 | 9,3 | 10 | 93 |

Таблица 3. График-регламент работы поточной линии для изделия Б

| Номер операции | ТШТ i |  РАСЧ .i РАСЧ .i

|  ФАК . i ФАК . i

| KЗ i | Период комплектования R = 240 мин (1 / 2 смены) |

| 1 | 4,18 | 1,39 | 2 | 70 | |

| 2 | 7,51 | 2,5 | 3 | 83 | |

| 3 | 3,64 | 1,2 | 2 | 60 | |

| 4 | 3,58 | 1,19 | 2 | 59,5 | |

| 5 | 12,22 | 4 | 4 | 100 | |

| 6 | 21,65 | 7,22 | 8 | 90 | |

| 7 | 37,75 | 12,6 | 13 | 97 | |

| 8 | 15,22 | 5 | 5 | 100 | |

| 9 | 18,10 | 6 | 6 | 100 | |

| 10 | 27,34 | 9 | 9 | 100 |

Таблица 4. График межоперационных заделов для изделия А

| Номер операции | ТШТ i |  РАСЧ .i РАСЧ .i

|  ФАК . i ФАК . i

| KЗ i | Период комплектования R = 240 мин (1 / 2 смены) |

| 1 | 10 | 3,33 | 4 | 83 | |

| Z М. О. 1 - 2 | |||||

| 2 | 36 | 12 | 12 | 100 | |

| Z М. О. 2 – 3 | |||||

| 3 | 15 | 5 | 5 | 100 | |

| Z М. О. 3 – 4 | |||||

| 4 | 5 | 1,67 | 2 | 84 | |

| Z М. О. 4 – 5 | |||||

| 5 | 23,5 | 7,8 | 8 | 98 | |

| Z М. О. 5 – 6 | |||||

| 6 | 8 | 2,67 | 3 | 89 | |

| Z М. О. 6 – 7 | |||||

| 7 | 9 | 3 | 3 | 100 | |

| Z М. О. 7 – 8 | |||||

| 8 | 4,5 | 1,5 | 2 | 75 | |

| Z М. О. 8 – 9 | |||||

| 9 | 17 | 5,67 | 6 | 95 | |

| Z М. О. 9 – 10 | |||||

| 10 | 28 | 9,3 | 10 | 93 | |

Таблица 5. График межоперационных заделов для изделия Б

| Номер операции | ТШТ i |  РАСЧ .i РАСЧ .i

|  ФАК . i ФАК . i

| KЗ i | Период комплектования R = 240 мин (1 / 2 смены) |

| 1 | 4,18 | 1,39 | 2 | 70 | |

| Z М. О. 1 - 2 | |||||

| 2 | 7,51 | 2,5 | 3 | 83 | |

| Z М. О. 2 – 3 | |||||

| 3 | 3,64 | 1,2 | 2 | 60 | |

| Z М. О. 3 – 4 | |||||

| 4 | 3,58 | 1,19 | 2 | 59,5 | |

| Z М. О. 4 – 5 | |||||

| 5 | 12,22 | 4 | 4 | 100 | |

| Z М. О. 5 – 6 | |||||

| 6 | 21,65 | 7,22 | 8 | 90 | |

| Z М. О. 6 – 7 | |||||

| 7 | 37,75 | 12,6 | 13 | 97 | |

| Z М. О. 7 – 8 | |||||

| 8 | 15,22 | 5 | 5 | 100 | |

| Z М. О. 8 – 9 | |||||

| 9 | 18,10 | 6 | 6 | 100 | |

| Z М. О. 9 – 10 | |||||

| 10 | 27,34 | 9 | 9 | 100 | |

2. Организация и планирование конструкторской

подготовки производства

Продолжительность работ tij (дни) рассчитывается по формуле (14):

| (14) |

где tij - продолжительность этапа конструкторской подготовки, дни;

Tij – трудоемкость этапа конструкторской подготовки, ч;

Pij – число работников, занятых разработкой этапа, чел.;

- продолжительность рабочего дня, ч.

- продолжительность рабочего дня, ч.

Таблица 6 – Расчет трудоемкости и продолжительности

| Наименование этапов | Число испол-нителей, чел. | Должность исполнителя | Расчет трудоемкости работ, ч | Продолжи-тельность, дни |

| 1 | 2 | 3 | 4 | 5 |

| Обзор патентной литературы для технического задания | 1 | гл. конструктор | 60 | 7 |

| Разработка технического задания | 1 | гл. конструктор | 400 | 49 |

| Обзор патентной литературы для эскизного проекта | 1 | конструктор | 60 | 7 |

| Эскизный проект | 4 | конструктора высшей категории | 1850 | 56 |

| Обзор патентной литературы для технического проекта | 1 | конструктор | 60 | 7 |

| Технический проект | 5 | конструктора высшей категории, техники | 5174 | 126 |

| Обзор патентной литературы для рабочего проекта | 3 | конструктора высшей категории | 120 | 5 |

| Рабочий проект | 5 | конструктора высшей категории, техники | 5280 | 129 |

| Отработка опытного образца | 2 | гл. конструктор, конструктор высшей категории | 264 | 16 |

| Лабораторные испытания | 3 | техники | 664 | 27 |

| Испытания на надежность | 2 | техники | 158 | 10 |

| Эксплуатационные испытания | 2 | техники | 264 | 16 |

| Корректировка технической документации | 4 | конструктор высшей категории | 264 | 16 |

Определение перечня событий и работ.

Расчеты перечня событий и работ отражены в таблице 7.

Таблица 7 – Перечень событий и работ

| Событие | Работа | |||

| код | Наименование | код | Наименование | Продол-житель-ность |

| 1 | Приказ директора о проектировании поточной линии | 1 – 2 | Разработка и утверждение технического задания на проектирование поточной линии | 56 |

| 2 | Техническое задание на проектирование поточной линии утверждено | 2 – 3 | Разработка эскизного проекта поточной линии | 63 |

| 3 | Разработка эскизного проекта поточной линии завершена | 3 – 4 | Расчет кинематических параметров | 40 |

| 4 | Расчет кинематических параметров завершен | 3-5 | Расчет динамических параметров | 40 |

| 5 | Расчет динамических параметров завершен | 4-6 | Анализ расчета кинематических параметров | 40 |

| 6 | Разработка технического и раб. проекта завершена | 5-6 | Анализ расчета динамических параметров | 13 |

| 7 | Деталировка поточной линии закончена | 6-7 | Разработка чертежей деталей | 33 |

| 8 | Разработка сборочных чертежей узлов поточной линии завершена | 6-8 | Разработка сборочных чертежей узлов поточной линии | 35 |

| 9 | Разработка спецификаций на узлы поточной линии закончена | 8 – 9 | Разработка спецификаций на узлы поточной линии | 17 |

| 10 | Технологический и нормо-контроль завершены | 7-10 | Проведение контроля сборочных чертежей | 14 |

| 8-10 | Проведение контроля спецификаций | 20 | ||

| 11 | Заказ на поставку оригинальных деталей | 9-10 | Размещение заказа на поставку оригинальных деталей | 6 |

| 10-11 | Поставка оригинальных деталей | 2 | ||

| 12 | Оригинальные детали поставлены | 11-12 | Установка оригинальных деталей на поточную линию | 7 |

| 13 | Заказ на поставку покупных деталей | 12-15 | Размещение заказа на поставку покупных деталей | 5 |

| 10-13 | Поставка покупных деталей | 2 | ||

| 14 | Покупные детали поставлены | 13 – 14 | Установка покупных деталей на поточную линию | 6 |

| 15 | Отработка опытного образца завершена | 14 – 15 | Проведение испытаний поточной линии | 53 |

| 16 | Испытание опытного образца проведено | 15-16 | Корректировка технической документации | 10 |

| 17 | Корректировка технической документации завершена | 10-18 | Отладка оборудования поточной линии | 3 |

| 18 | Копирование чертежей и технической документации завершено | 17-19 | Изучение технической документации конструкторами и техниками | 3 |

| 19 | Подготовка к запуску поточной линии завершена | 18-19 | Передача документации в серийное производство | 3 |

По составленному перечню работ строится сетевой график.

Определяем параметры сетевого графика, для этого используем табличный метод.

Таблица 8 – Расчет параметров сетевого графика

| Количество предшествующих работ | Код работы | Продолжительность, дни | Сроки начала и окончания работ | Резервы времени | ||||

| Тij р.н. | Тij р.о. | Тij п.н. | Тij п.о. | Rij | Rij | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 0 1 1 1 1 1 2 2 1 1 1 1 3 1 1 3 1 1 3 2 1 1 1 | 1-2 2-3 3-4 3-5 4-6 5-6 6-7 6-8 8-9 7-10 8-10 9-10 10-11 11-12 12-15 10-13 13-14 14-15 10-18 15-16 16-17 17-19 18-19 | 56 63 40 40 40 13 33 35 17 14 20 6 2 7 5 2 6 53 3 10 3 3 3 | 0 56 119 119 159 159 199 199 244 232 234 251 257 259 266 257 259 265 257 318 328 331 260 | 56 119 159 159 199 172 232 234 251 246 254 257 259 266 271 259 265 318 260 328 331 334 263 | 0 56 119 146 159 186 210 199 234 243 237 251 304 306 313 257 259 265 328 318 328 331 331 | 56 119 159 186 199 199 243 234 251 257 257 257 306 313 318 250 265 318 331 328 331 334 334 | 0 0 0 27 0 27 11 0 0 11 3 0 47 47 47 0 0 0 29 0 0 0 71 | 0 0 0 0 0 27 0 10 0 11 3 0 0 0 0 0 0 0 0 0 0 |

Максимально допустимые сроки поставки оригинальных деталей устанавливаем 23.08.05-24.08.05.

Максимально допустимые сроки поставки покупных деталей устанавливаем 31.08.05-01.09.05.

Стоимость проектных работ Kп.р.(руб) определяется по формуле:

| (15) |

где Тэт I – трудоемкость i-го этапа конструкторской подготовки производства, ч.;

С пр i – стоимость одного часа работ по i-му этапу, руб.

| Kп.р = 14618 * 4 = 58472 руб |

|

из

5.00

|

Обсуждение в статье: Подготовки производства |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы