|

Главная |

Расчет режимов резания

|

из

5.00

|

При назначении режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

При расчете режимов резания устанавливают глубину резания, минутную подачу, скорость резания. Приведем пример расчета режимов резания для двух операций. Для остальных операций режимы резания назначаем согласно [5], т.2,стр. 265-303.

010 . Точение черновое (Ø24)

Модель стана 1П365, обрабатываемый материал – сталь 45, материал инструмента СТ 25.

1. Обоснование марки материала и геометрии режущей части.

Резец оснащен твердосплавной пластиной СТ 25 (Al2O3+TiCN+T15K6+TiN). Применение твердосплавной пластины, которая не нуждается в переточке, снижает затраты времени на смену инструмента, кроме того, основой данного материала является улучшенный Т15К6, что существенно повышает износостойкость и температуростойкость СТ 25.

Геометрия режущей части.

Все параметры режущей части выбираем из источника [5] Проходной резец: α= 8°, γ = 10°, β = +3º, f = 45°, f1 = 5°.

2. Марка СОЖ: 5%-ая эмульсия.

3. Глубина резания соответствует величине припуска, так как припуск снимается за один поход.

t = 2,8 мм.

4. Расчетная подача определяется исходя из требований шероховатости ([5],стр.266) и уточняется по паспорту станка.

S = 0,5 об/мин.

5. Стойкость [5],стр.268.

Т = 50 мин.

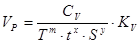

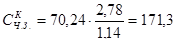

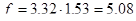

6. Расчетная скорость резания определяется из заданной стойкость, подачи и глубины резания из [1],стр.265.

где Сv , х , m, у – коэффициенты [ 5 ],стр.269;

Т – стойкость инструмента, мин;

S – подача, об/мм;

t – глубина резания, мм;

Кv – коэффициент, учитывающий влияние материала заготовки.

Кv = Кмv ∙Кпv ∙Киv,

Кмv – коэффициент, учитывающий влияние свойств обрабатываемого материала на скорость резания;

Кпv = 0,8 – коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания;

Киv = 1 – коэффициент, учитывающий влияние инструментального материала на скорость резания.

Кмv = Кг∙  ,

,

где Кг – коэффициент, характеризующий группу стали по обрабатываемости.

Кмv = 1∙

Кv = 1,25 ∙0,8 ∙1 = 1,

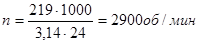

7. Расчетная частота вращения.

где D – обрабатываемый диаметр детали, мм;

VР – расчетная скорость резания, м/ мин.

По паспорту станка принимаем n = 1500 об/мин.

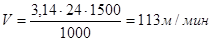

8. Фактическая скорость резания.

где D - обрабатываемый диаметр детали, мм;

n – частота вращения, об/мин.

9. Тангенциальную составляющую силы резания Pz, H определяем по формуле источника [5], с.271.

РZ = 10∙Ср∙tх∙Sу∙Vn∙Кр,

гдеРZ – сила резания, Н;

Ср, х, у, n – коэффициенты [5], стр.273;

S – подача, мм/об;

t – глубина резания, мм;

V – скорость резания, об/мин;

Кр– поправочный коэффициент (Кр= Кмр∙К jр∙К gр∙Кlр, – численные значения этих коэффициентов из [5], стр.264, 275).

Кр = 0,846∙1∙1,1∙0,87 = 0,8096.

РZ = 10∙300∙2,8∙0,50,75∙113-0,15∙0,8096 = 1990 Н.

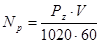

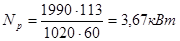

10. Мощность из [5],стр.271.

,

,

где РZ – сила резания, Н;

V – скорость резания, об/мин.

.

.

Мощность электродвигателя станка 1П365 составляет 14 квт, поэтому мощность привода станка достаточна:

Nрез.< Nст.

3,67 кВт <14 кВт.

035. Сверлильная

Сверление отверстия Ø8 мм.

Модель станка 2550Ф2, обрабатываемый материал – сталь 45, материал инструмента Р6М5. Обработка ведется за один проход.

1. Обоснование марки материала и геометрии режущей части.

Материал режущей части инструмента Р6М5.

- твердость 63…65 HRCэ,

- предел прочности на изгиб sп = 3,0 ГПа,

- предел прочности на растяжение sв = 2,0 ГПа,

- предел прочность на сжатие sсж = 3,8 ГПа,

Геометрия режущей части: w =10°– угол наклона винтового зуба;

f = 58° - главный угол в плане,

a = 8° - задний затачиваемый угол.

2. Глубина резания

t = 0,5∙D = 0,5∙8 = 4 мм.

3. Расчетная подача определяется исходя из требований шероховатости [5].с 266 и уточняется по паспорту станка.

S = 0,15 об/мин.

4. Стойкость [5]с. 270.

Т = 25 мин.

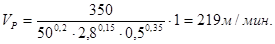

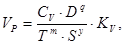

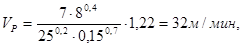

5. Расчетная скорость резания определяется из заданной стойкость, подачи и глубины резания.

где Сv , х , m, у – коэффициенты [5], с.278.

Т – стойкость инструмента, мин.

S – подача, об/мм.

t – глубина резания, мм.

КV – коэффициент, учитывающий влияние материала заготовки, состояние поверхности, материал инструмента и т.д.

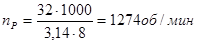

6. Расчетная частота вращения.

,

,

где D – обрабатываемый диаметр детали, мм.

Vр – расчетная скорость резания, м/ мин.

По паспорту станка принимаем n = 1000 об/мин.

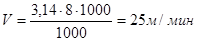

7. Фактическая скорость резания.

где D - обрабатываемый диаметр детали, мм.

n - частота вращения, об/мин.

.

.

8. Крутящий момент

Мкр = 10∙СМ∙ Dq ∙ Sу ∙Кр.

где СМ, q, у, Kр, – коэффициенты [5], с.281.

S – подача, мм/об.

D – диаметр сверления, мм.

Мкр = 10∙0,0345∙ 82 ∙ 0,150,8 ∙0,92 = 4,45 Н∙м.

9. Осевая сила Ро, Н по [5], с. 277;

Ро = 10∙СР·Dq·Sy·КР,

где СР, q, у, Kр, – коэффициенты [5] с.281.

Ро = 10∙68·81·0,150,7·0,92 = 1326 Н.

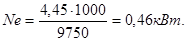

9. Мощность резания.

гдеМкр - крутящий момент, Н∙м.

V – скорость резания, об/мин.

0,46 кВт < 7 кВт. Мощность станка достаточна для заданных условий обработки.

040. Шлифовальная

Модель станка 3Т160, обрабатываемый материал – сталь 45, материал инструмента – нормальный электрокорунд 14А.

Врезное шлифование периферией круга.

1. Марка материала, геометрия режущей части.

Выбираем круг:

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

2. Глубина резания

t = 0,04 мм.

3. Радиальная подача Sр, мм/об определяем по формуле из источника [5], с. 301, табл. 55.

SР = 0,005 мм/об.

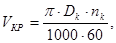

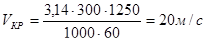

4. Скорость круга VК, м/с определяем по формуле из источника [5], стр. 79:

где DК - диаметр круга, мм;

DК = 300 мм;

nК = 1250 об/мин – частота вращения шлифовального шпинделя.

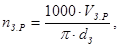

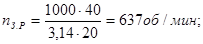

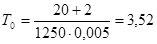

5. Расчетную частоту вращения заготовки nз.р, об/мин определим по формуле из источника [5], с.79.

где VЗ.Р – выбранная скорость заготовки, м/мин;

VЗ.Р определим по табл. 55, стр. 301 [5]. Примем VЗ.Р = 40 м/мин;

dЗ – диаметр заготовки, мм;

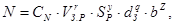

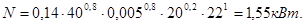

6. Эффективная мощность N, кВт определим по рекомендации в

источнике [5] стр. 300:

при врезном шлифовании периферией круга

где коэффициент CN и показатели степеней r, y, q, z приведены в [5], табл. 56, стр. 302;

VЗ.Р – скорость заготовки, м/мин;

SP – радиальная подача, мм/об;

dЗ – диаметр заготовки, мм;

b – ширина шлифования, мм равна длине шлифуемого участка заготовки;

b = 22 мм;

Мощность электродвигателя станка 3Т160 составляет 17 кВт, поэтому мощность привода станка достаточна:

Nрез< Nшп

1,55 кВт < 17 кВт.

Нормирование операций

Расчетно-технологические нормы времени определяются расчетным путем.

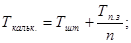

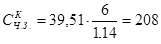

Существуют, норма штучного времени ТШТ и норма времени калькуляционная. Калькуляционная норма определяется по формуле на стр. 46, [9]:

где Тшт – норма штучного времени, мин;

Тп.з. – подготовительно-заключительное время, мин;

n - количество деталей в партии, шт.

Норма штучного времени определяется по формуле:

Тшт = tосн + tвсп + tобсл + tпер,

где tосн – основное технологическое время, мин;

tвсп – вспомогательное время, мин;

tобсл – время обслуживания рабочего места, мин;

tпер – время перерывов и отдыха, мин.

Основное технологическое время для токарных, сверлильных операций определяется по формуле на стр. 47, [9]:

, мин,

, мин,

гдеL – расчетная длина обработки, мм;

- число проходов;

- число проходов;

Sмин – минутная подача инструмента;

а - число одновременно обрабатываемых деталей.

Расчетная длина обработки определяется по формуле:

L = Lрез + l1 + l2 + l3.

гдеLрез – длина резания, мм;

l1 – длина подвода инструмента, мм;

l2 – длина врезания инструмента, мм;

l3 – длина перебега инструмента, мм.

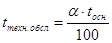

Время обслуживания рабочего места определяется по формуле:

tобсл = tтехн.обсл + tорг.обсл,

гдеtтехн.обсл – время технического обслуживания, мин;

tорг.обсл – время организационного обслуживания, мин.

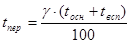

,

,

где  - коэффициент, определяемый по нормативам. Принимаем

- коэффициент, определяемый по нормативам. Принимаем  .

.

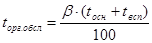

,

,

где  - коэффициент, определяемый по нормативам. Принимаем

- коэффициент, определяемый по нормативам. Принимаем  .

.

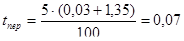

Время на перерыв и отдых определяется по формуле:

,

,

где  - коэффициент, определяемый по нормативам. Принимаем

- коэффициент, определяемый по нормативам. Принимаем  .

.

Приведем расчет норм времени для трех различных операций

010 Токарная

Предварительно определим расчетную длину обработки. l1, l2, l3 определим по данным табл.3.31 и 3.32 на стр.85 [3].

L = 12 + 6 +2 = 20 мм.

Минутная подача

Sмин = Sоб∙n, мм/мин,

где Sоб – оборотная подача, мм/об;

n – число оборотов, об/мин.

Sмин = 0,5∙1500 = 750 мм/мин.

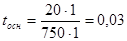

Основное технологическое время:

мин.

мин.

Вспомогательное время состоит из трех составляющих: на установку и на снятие детали, на переход, на измерение. Это время определяется по картам 51, 60, 64 на стр. 132, 150, 160 по [10]:

tуст/снят = 1,2 мин;

tпереход = 0,03 мин;

tизм = 0,12 мин;

tвсп = 1,2 + 0,03 + 0,12 = 1,35 мин.

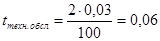

Время технического обслуживания

мин.

мин.

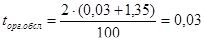

Время организационного обслуживания

мин.

мин.

Время перерывов

мин.

мин.

Норма штучного времени на операцию:

Тшт = 0,03 + 1,35 + 0,09 + 0,07 = 1,48 мин.

035 Сверлильная

Сверление отверстия Ø8 мм.

Определим расчетную длину обработки.

L = 12 + 10,5 + 5,5 = 28 мм.

Минутная подача

Sмин = 0,15∙800 = 120 мм/мин.

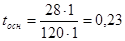

Основное технологическое время:

мин.

мин.

Обработка производится на станке с ЧПУ. Время цикла автоматической работы станка по программе определяется по формуле:

Тц.а = То + Тмв, мин,

гдеТо – основное время автоматической работы станка, То = tосн;

Тмв – машинно-вспомогательное время.

Тмв = Тмв.и + Тмв.х, мин,

гдеТмв.и – машинно-вспомогательное время на автоматическую смену инструмента, мин;

Тмв.х – машинно-вспомогательное время на выполнение автоматических вспомогательных ходов, мин.

Тмв.и определяем по приложению 47, [11].

Принимаем Тмв.х = То/20 = 0,0115 мин.

Тц.а = 0,23 + 0,05 + 0,0115 = 0,2915 мин.

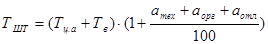

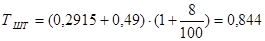

Норма штучного времени определяется по формуле:

,

,

гдеТв – вспомогательное время, мин. Определяется по карте 7, [12];

атех, аорг, аотл – время на обслуживание и отдых, определяется по [12], карта 16: атех + аорг + аотл = 8%;

Тв = 0,49 мин.

мин.

мин.

040. Шлифовальная

Определение основного (технологического) времени:

,

,

гдеl – длина обрабатываемой части;

l1 – величина врезания и перебега инструмента по карте 43, [12];

i – число проходов;

S – подача инструмента, мм.

мин

мин

Определение вспомогательного времени см. карту 44, [5]

Тв=0,14+0,1+0,06+0,03=0,33 мин

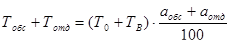

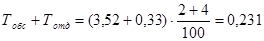

Определение времени на обслуживание рабочего места, отдых и естественные надобности:

,

,

где аобс и аотд – время на обслуживание рабочего места, отдых и естественные надобности в процентах от оперативного времени по карте 50, [5]:

аобс = 2% и аотд = 4%.

мин

мин

Определение нормы штучного времени:

Тш=То + Тв + Тобс + Тотд = 3,52 + 0,33 + 0,231 = 4,081 мин

1.11 Экономическое сравнение 2-х вариантов операций

При разработке технологического процесса механической обработки возникает задача выбрать из нескольких вариантов обработки один, обеспечивающий наиболее экономичное решение. Современные способы механической обработки и большое разнообразие станков позволяют создавать различные варианты технологии, обеспечивающие изготовление изделий, полностью отвечающих всем требованиям чертежа.

В соответствии с положениями по оценке экономической эффективности новой техники признается наиболее выгодным тот вариант, у которого сумма текущих и приведенных капитальных затрат на единицу продукции будет минимальной. В число слагаемых суммы приведенных затрат следует включать лишь те затраты, которые изменяют свою величину при переходе на новый вариант технологического процесса.

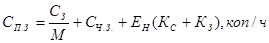

Сумму этих расходов, отнесенную к часам работы машины, можно назвать часовыми приведенными затратами  .

.

Рассмотрим следующие два варианта выполнения токарной операции, в которых обработка ведется на разных станках:

1. по первому варианту черновое обтачивание наружных поверхностей детали производится на универсальном токарно-винторезном станке модели 1К62;

2. по второму варианту черновое обтачивание наружных поверхностей детали производится на токарно-револьверном станке модели 1П365.

1. Операция 10 выполняется на станке 1К62.

Величина  характеризует экономичность оборудования. Меньшее значение

характеризует экономичность оборудования. Меньшее значение  для сопоставления станков при равной производительности свидетельствует о том, что станок более экономичен.

для сопоставления станков при равной производительности свидетельствует о том, что станок более экономичен.

Величина часовых приведенных затрат

,

,

где

- основная и дополнительная заработная плата, а также начисления на соцстрах оператору и наладчику за физический час работы обслуживаемых машин, коп/ч;

- основная и дополнительная заработная плата, а также начисления на соцстрах оператору и наладчику за физический час работы обслуживаемых машин, коп/ч;

- коэффициент многостаночности, принимаемый по фактическому состоянию на рассматриваемом участке, принимаем М = 1;

- коэффициент многостаночности, принимаемый по фактическому состоянию на рассматриваемом участке, принимаем М = 1;

- часовые затраты по эксплуатации рабочего места, коп/ч;

- часовые затраты по эксплуатации рабочего места, коп/ч;

- нормативный коэффициент экономической эффективности капитальных вложений: для машиностроения

- нормативный коэффициент экономической эффективности капитальных вложений: для машиностроения  = 2;

= 2;

- удельные часовые капитальные вложения в станок, коп/ч;

- удельные часовые капитальные вложения в станок, коп/ч;

- удельные часовые капитальные вложения в здание, коп/ч.

- удельные часовые капитальные вложения в здание, коп/ч.

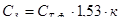

Основную и дополнительную заработную плату, а также отчисления на соцстрах оператору и наладчику можно определить по формуле:

, коп/ч,

, коп/ч,

где  - часовая тарифная ставка станочника соответствующего разряда, коп/ч;

- часовая тарифная ставка станочника соответствующего разряда, коп/ч;

1,53 – суммарный коэффициент, представляющий произведение следующих частных коэффициентов:

1,3 – коэффициент выполнения норм;

1,09 – коэффициент дополнительной зарплаты;

1,077 – коэффициент отчислений на соцстрах;

к – коэффициент, учитывающий зарплату наладчика, принимаем к = 1,15.

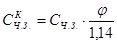

Величина часовых затрат по эксплуатации рабочего места в случае понижения

загрузки станка должна быть скорректирована с помощью коэффициента  , если станок не может быть дозагружен. В этом случае скорректированная величина часовых затрат:

, если станок не может быть дозагружен. В этом случае скорректированная величина часовых затрат:

, коп/ч,

, коп/ч,

где  - часовые затраты по эксплуатации рабочего места, коп/ч;

- часовые затраты по эксплуатации рабочего места, коп/ч;

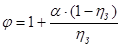

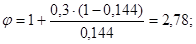

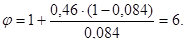

- поправочный коэффициент:

- поправочный коэффициент:

,

,

- удельный вес условно-постоянных затрат в часовых затратах на рабочем месте, принимаем

- удельный вес условно-постоянных затрат в часовых затратах на рабочем месте, принимаем  ;

;

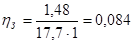

- коэффициент загрузки станка.

- коэффициент загрузки станка.

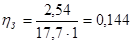

,

,

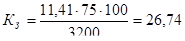

гдеТШТ – штучное время на операции, ТШТ = 2,54 мин;

tВ – такт выпуска, принимаем tВ = 17,7 мин;

mП – принятое число станков на операции, mП = 1.

;

;

,

,

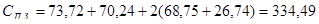

где  - практические скорректированные часовые затраты на базовом рабочем месте,

- практические скорректированные часовые затраты на базовом рабочем месте,  коп;

коп;

- машино-коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка. Принимаем

- машино-коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка. Принимаем  .

.

коп.

коп.

коп/ч.

коп/ч.

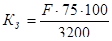

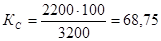

Капитальные вложения в станок и здание можно определить:

, коп/ч,

, коп/ч,

гдеЦ – балансовая стоимость станка, принимаем Ц = 2200.

, коп/ч,

, коп/ч,

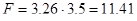

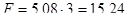

Где F – производственна площадь, занимаемая станком, с учетом проходов:

, м2,

, м2,

где  - производственная площадь, занимаемая станком,

- производственная площадь, занимаемая станком,  м2;

м2;

- коэффициент, учитывающий дополнительную производственную площадь,

- коэффициент, учитывающий дополнительную производственную площадь,  .

.

м2.

м2.

коп/ч.

коп/ч.

коп/ч.

коп/ч.

коп/ч.

коп/ч.

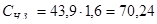

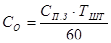

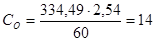

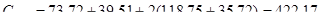

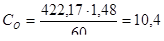

Стоимость механической обработки на рассматриваемой операции:

, коп.

, коп.

коп.

коп.

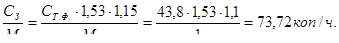

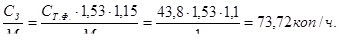

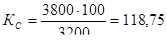

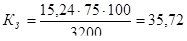

2. Операция 10 выполняется на станке 1П365.

Ц = 3800 руб.

м2.

м2.

ТШТ = 1,48 мин.

mП = 1.

М = 1.

.

.

.

.

коп.

коп.

коп/ч.

коп/ч.

коп/ч.

коп/ч.

м2.

м2.

коп/ч.

коп/ч.

коп/ч.

коп/ч.

коп.

коп.

Сопоставив варианты выполнения токарной операции на различных станках, приходим к выводу, что токарную обработку наружных поверхностей детали следует производить на токарно-револьверном станке модели 1П365. Так как себестоимость механической обработки детали ниже, чем если выполнять ее на станке модели 1К62.

|

из

5.00

|

Обсуждение в статье: Расчет режимов резания |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы