|

Главная |

Измерение координат дефекта.

|

из

5.00

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖИ РЕСПУБЛИКИ КРЫМ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КРЫМ

«КРЫМСКИЙ ИНЖЕНЕРНО-ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ ФЕВЗИ ЯКУБОВА»

Кафедра «Электромеханики и сварки»

Лабораторная работа

По дисциплине «Специальные методы контроля качества сварных соединений»

направление подготовки 15.04.01 – Машиностроение профиль подготовки «Электромеханики и сварки»

Группа М–ЭМСИ–19

Студент________________

Симферополь

2019

ЛАБОРАТОРНАЯ РАБОТА

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ.

(УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ)

Цель работы - ознакомление с методикой ультразвукового метода контроля материалов и сварных соединений с использованием Дефектоскоп ультразвуковой NOVOTEST УД2301.

Оборудование и материалы.

1.Дефектоскоп ультразвуковой NOVOTEST УД2301.

2. Плоская металлическая пластина

2. Эталон с прорезями.

3. Цифровой фотоаппарат.

4. Компьютер.

Краткие теоретические сведения.

Ультразвуковая дефектоскопия — поиск дефектов в материале изделия ультразвуковым методом, то есть путём излучения и принятия ультразвуковых колебаний, и дальнейшего анализа их амплитуды, времени прихода, формы и других параметров с помощью специального оборудования — ультразвукового дефектоскопа.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями

z = p c [ H c / м3],

где р – плотность (кг/м3), с – скорость (м/с) . Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред . Так как включения в металле часто содержат воздух, имеющий на несколько порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука . С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц.

Возбуждение и прием ультразвука

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. Излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в ультразвуковые волны (обратный пьезоэлектрический эффект, рис.1).

Рис. 1. Рис. 2.

Отраженные ультразвуковые волны, попавшие на пьезопластину, преобразуются в электрические сигналы, которые и регистрируются измерительными цепями (прямой пьезоэлектрический эффект, рис. 2).

Классификация методов исследования

Существующие акустические методы ультразвуковых исследований подразделяют на две большие группы - активные и пассивные.

Активные

Активные методы контроля подразумевают под собой излучение и приём ультразвуковых волн отражения.

Рис.3 Рис.4

Эхо-импульсный метод контроля сварного соединения (рис.3) с использованием прямого преобразователя и с использованием наклонного преобразователя (рис.4) В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).

Эхо-метод или эхо-импульсный метод — наиболее распространенный: преобразователь генерирует колебания (т.е. выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, т.к. для проведения контроля требуется только один преобразователь, следовательно, при ручном контроле отсутствует необходимость в специальный приспособлениях для его фиксации (как, например, в дифракционно-временном методе) и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя). Другие методы (теневой, зеркальный, дельта) позволяют определить только наличие дефекта.

Зеркальный или эхо-зеркальный метод — используются два преобразователя с одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону приемника. На практике используется только для специфических дефектов (это связано со сложностью прогнозирования отражения сигналов от дефектов) и только совместно с другими методами.

Трещина в угловом сварном шве, выявляемая дифракцинно-временным методом контроля.

Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника. Дефектоскоп регистрирует время прихода обоих импульсов при их достаточной амплитуде. На экране дефектоскопа одновременно отображаются оба сигнала от верхней и от нижней границ дефекта, тем самым можно достаточно точно определить условную высоту дефекта. Способ достаточно универсален, позволяет производить ультразвуковой контроль на швах любой сложности, но требует специального оборудования для фиксации преобразователей, а также дефектоскоп, способный работать в таком режиме. Кроме того, дифрагированные сигналы достаточно слабые.

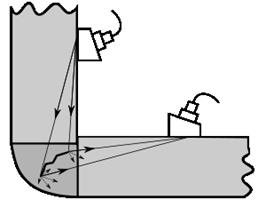

Измерение координат дефекта.

Измерение координат дефекта состоит из трех операций:

1..Определить положение преобразователя, соответствующего максимальному эхосигналу от дефекта

2..Измерить время пробега импульса

3..Пересчитать измеренное время в координаты дефекта.

При контроле прямым искателем проводится измерение только глубины расположения дефекта (рис. 1) Пересчёт проводится по формуле

Y = с t /2 (1)

Где: Y – координата расположения дефекта по глубине,

c – скорость (поперечной) ультразвуковой волны в материале,

t – время прохождения сигнала от поверхности до дефекта и обратно.

| |||

| |||

|

из

5.00

|

Обсуждение в статье: Измерение координат дефекта. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы