|

Главная |

МЕТОДЫ КОРРОЗИОННЫХ ИСПЫТАНИЙ

|

из

5.00

|

Оценка глубины коррозионного разрушения производится качественными и количественными методами.

Качественные методы исследования коррозии

Визуальный осмотр.

Определение коррозии по именению внешнего вида образца (или какого-либо другого объекта исследования) является самым простым, и вместе с тем самым грубым методом. Однако при правильно поставленных наблюдениях и этот метод может дать ценные качественные и грубо количественные данные.

При любых испытаниях необходимо тщательно зарегистрировать состояние образца до опыта. Всевозможные изъяны поверхности, например царапины, рванины, плены, включения и т. п., тоже должны быть отмечены в протоколе опыта. Наблюдения производятся через промежутки времени, продолжительность которых зависит от скорости процесса коррозии. Они должны быть выбраны с таким расчетом, чтобы:

а) зарегистрировать начало появления видимых продуктов коррозии,

б) изменения между двумя наблюдениями были достаточно резкими. Если образец для наблюдения приходится извлекать из жидкости (испытания в естественных условиях, например, в море), то промежутки необходимо выбирать длиннее, так как каждое такое наблюдение будет сопряжено с нарушением естественного хода процесса коррозии. Лучше сначала производить более частые наблюдения, а затем удлинять промежутки между ними.

Результатом наблюдения должны явиться:

1. Регистрация изменений внешнего зида поверхности металла, например: потемнение, покрытие пятнами (такого-то цвета, оттенка), остался блестящим, стал матовым и т. д.

2. Регистрация появления продуктов коррозии, их характер и распределение. Прежде всего отмечается цвет продуктов коррозии, например: белый, коричневый, затем характер, например: хлопья, налет, пленка и т. д.; кроме того, если возможно, отмечают плотность и прочность приставания продуктов к поверхности металла: легко отделяется, не отделяется от металла при легком нажиме и т. н.

Визуальное наблюдение внешнего вида образцов применимо во всех случаях коррозионных испытаний и исследований и является ценным вспомогательным средством оценки и выражения коррозии.

Визуальное наблюдение за изменениями в растворе. Этот способ качественной оценки применим, естественно, только в лабораторных условиях, т. е. при ограниченном количестве электролита. Если металл переходит в раствор целиком или частью в виде цветного иона, то изменение окраски раствора может служить грубой качественной мерой коррозии.

Так, например, в случае коррозии меди в различных электролитах посинение раствора указывает на переход меди в раствор в виде Са+-иона. Если в результате коррозии образуются нерастворимые продукты коррозии, которые плохо удерживаются на поверхности образца и в большей своей части оседают на дно сосуда в виде хлопьевидного осадка, тогда количество осадка служит грубой мерой коррозионного процесса. При испытании железа, меди, алюминиевых сплавов в спокойном нейтральной электролите (например, в морской воде) «горка» осевших продуктов коррозии грубо характеризует степень коррозии.

Микроскопическое исследования

Дальнейшим развитием визуального метода исследования коррозии металлов является микроскопическое исследование. Так же как и в предыдущих случаях, микроскопическое исследование можно проводить после и во время проведения коррозионных испытаний. Микроскопическое исследование позволяет прежде всего подробно изучать избирательный и локальный характер коррозии; межкристаллигную коррозию, межкристаллитное и внутрикристаллитное коррозионное растрескивание и коррозионную усталость, структурную и экстрагивную коррозию. Микроскопическое наблюдение коррозионных процессов во времени позволяет получить ценные данные о начале и характере развития коррозионных разрушений. Для наблюдения коррозионного процесса под микроскопом поверхность образца — в виде шлифа или подготовленную другим способом — помещают в ванночку так, чтобы рабочая поверхность была повернута к объективу микроскопа. После чего ее наводят на фокус, наливают заранее отмеренное количество коррозионной среды и начинают наблюдение.

Индикаторный метод

Метод основан на том, что с помощью определ1нных реактивов можно выяснить расположение анодных и катодных участков на поверхности коррозирующего металла по образованию окрашенных соединений при взаимодействии этих реактивов с продуктами коррозии. Этот метод может быть использован при явно гетерогенной коррозии, т.е. при четком разграничении анодных и катодных участков, что может иметь место, например, при грубой неоднородности металла, при наличии неравномерной деформации, при контакте металла с другими металлами и неметаллами.

Коррозию железных сплавов в нейтральных водных растворах можно наблюдать при введении в электролит красной кровяной соли K3Fe(CN)6 и фенолфталеина. Если на железном изделии или образце в силу каких-то причин протекает неравномерная коррозия, то катодные и анодные участки будут разделены, и в этих местах появится различное окрашивание. Так, например, если согнуть железную или стальную пластинку н опустить ее в воду, то анодный процесс сосредоточится по месту изгиба, вокруг которого вода начнет обогащаться ионами двухвалентного железа. После добавления в воду красной кровяной соли раствор вблизи места изгиба и металл окрашиваются в синий цвет, что и указывает на присутствие ионов двухвалентного железа:

3Fe + 2Fe(CN)6→ Fe3[Fe(CN)6]2 .

При неравномерной концентрации кислорода в водном растворе также создаются анодные или катодные участки, что приводит к неравномерному разрушению металла и может быть обнаружено также с помощью цветных индикаторов. В качестве примера можно привести коррозию стальной пластинки под каплей, где вследствие неодинаковой толщины по сечению капли создается неравномерная растворимость и соответственно неравномерная концентрация кислорода на различных участках.

На краях капли, где наблюдается повышенная концентрация кислорода, развивается преимущественно катодная реакция:

1/2O2 + H2O + 2e →2ОH-

В середине капли развивается анодная реакция:

Fe-2е → Fe2

Это наглядно проявляется, если в каплю (через 20—30 мин. после ее нанесения на пластинку) осторожно ввести пипеткой маленькую капельку фенолфталеина. При этом ободок капли воды сразу же окрасится в малиновый цвет, что указывает на повышенную концентрацию ионов ОН-. Если добавить еще красной кровяной соли. то середина капли окрасится в синий цвет, что указывает на присутствие ионов Fe2. Описанный метод применяется также при проверке сплошности искусственных покрытий пассивирующих пленок, полученных тем или иным способом. Для этого поверхность изделия смачивают раствором, содержащим цветной индикатор или покрывают смоченной в этом растворе фильтровальной бумагой и наблюдают за появлением окрашенных точек. Для железных сплавов в состав раствора всегда вводят красную кровяную соль с небольшими добавками соляной кислоты или хлористого натрия (С1-). Если покрытие имеет поры, то через 3-5 минут появляются синие точки. Для проверки сплошности пассивирующей пленки на алюминии в состав раствора вводят бихромат калия (K2Cr2O7) с соляной кислотой. Если пленка пористая, то через 2-4 минуты цвет раствора меняется от желтого до зеленого. Это указывает на протекание реакции окисления алюминия и восстановления хрома до трехвалентного иона:

2А1 + Сr2O72- + 14Н → 2А13+ + 2Сr3++ 7Н2O

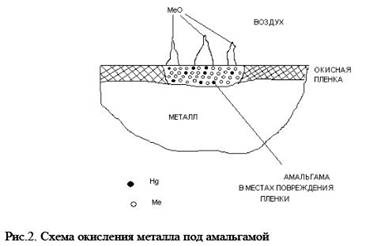

Сплошность толстой оксидной пленки на таких металлах, как магний и алюминий, можно проверить с помощью солей ртути или самой ртути. В тех местах, где пленка повреждена или пориста, начинается бурное окисление металла в воздухе с образованием поросли окислов. Окисление металла сосредоточивается в тех местах, где ртуть контактирует с металлом, и на поверхности образуется амальгама. Атомы металла. растворяясь в амальгаме оказываются незащищенными от внешней среды и легко вступают во взаимодействие с ней. На место ушедших из раствора поступают новые атомы из кристаллической решетки металла. Таким образом, окисление продолжается до тех пор, пока ртуть не исчезает в результате растворения в металле или испарения. Схема окисления металла под амальгамой показана на рис. 2.

Коррозия металлов под амальгамой носит неравномерный точечный характер. При испытании металлов на интеркристаллитную коррозию наиболее простым методом является определение звука при ударе; металл, подверженный интеркристаллитной коррозии, теряет при этом характерный для него металлический звук. Это можно наблюдать на латуни при действия на нее растворов ртутных солей. Латунная пластинка, выдержанная в таком растворе в течение 20-30 минут при ударе теряет металлический звук, становится хрупкой, при изгибе ломается или дает трещины. Чувствительность к интеркристаллитной коррозии нержавеющих сталей определяется кипячением в стандартном растворе следующего состава: 111г CuSO4 • 5Н2О + 55мл H2SO4 (удельный вес - 1,84) на 1л воды.

|

из

5.00

|

Обсуждение в статье: МЕТОДЫ КОРРОЗИОННЫХ ИСПЫТАНИЙ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы