|

Главная |

Реакторы изготавливают из материалов, обладающих хорошей теплопроводностью – медь, легированные стали, никель, сплавы, легированные молибденом, и эмалированное железо.

|

из

5.00

|

Поликонденсацию можно проводить в одну или несколько стадий, при этом можно изменять количество вводимых формальдегида и катализатора, а также регулировать рН в ходе реакции.

В конце поликонденсации после образования эмульсии смолы в воде проводят обезвоживание и удаление низкомолекулярных или летучих компонентов. Это следует проводить особенно тщательно. При этом происходит укрупнение молекул, что приводит к повышению вязкости и сокращению стадии В. Обезвоживание проводят при пониженном давлении или в обычных условия. Готовые смолы (фенопласты) затем выгружают из реактора в холодильные агрегаты для затвердевания. Твёрдую смолу, имеющую температуру плавления 50 – 100ºС, выгружают из охлаждающих устройств и загружают в деревянные барабаны или мешки.

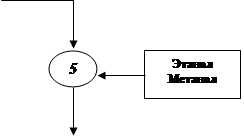

Для получения растворов смол или фенопластов в реактор в конце обезвоживания вводят растворитель (этанол, метанол), а затем раствором наполняют бочки или железнодорожные цистерны.

Об окончании поликонденсации часто судят по вязкости, являющейся важным показателем для её дальнейшей переработки.

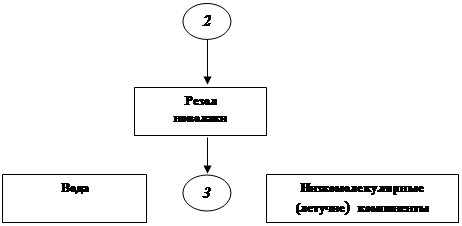

Блок-схема технологического процесса производства фенопластов:

| Катализатор |

|

| ||||||

| |||||||

|

|

|

| |||

| |||

|

Перемешивание в герметическом вакуумном реакторе с одновременным нагревом.

Поликонденсация в трубчатом холодильнике, сбор дистиллята и отвод в общую емкость (стадия А).

Обезвоживание и удаление низкомолекулярных (летучих) компонентов (стадия В).

Затвердевание в холодильном агрегате (стадия С).

Получение растворов.

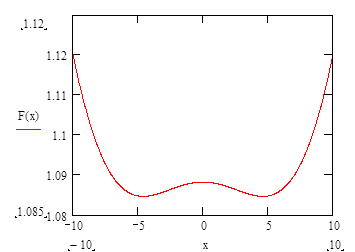

Динамика трудозатрат при развитии технологического процесса производства фенопласта.

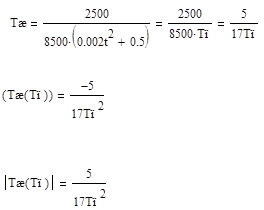

Тж (x) = 2500/(17x2+4250)

Tп (x) = 0.002x2+0.5

1. Определим вариант развития технологического процесса.

Для этого по имеющимся зависимостям Т ж ( t) и Т п ( t) построим график изменения затрат живого, прошлого и совокупного труда.

Исходя из поведения кривых, вариант развития технологического процесса будет являться ограниченным.

2. Выявим характер развития технологического процесса. В данном случае при экономии живого труда за счет роста прошлого процесс развития всегда имеет трудосберегательный характер.

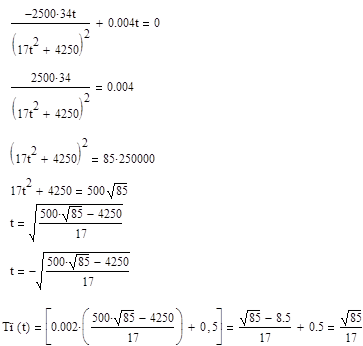

3. В случае наличия ограниченного варианта развития технологического процесса установим момент времени, до которого такое развитие целесообразно (т.е. экономический предел накопления прошлого труда).

Тс (t) = Тж (t) + Tп (t)

(Тс (t))/ = 0

(2500/(17x2+4250)+0.002x2+0.5)/=0

4.Определим тип отдачи от дополнительных затрат прошлого труда.

Тж (x) = 2500/(17x2+4250)

Tп (x) = 0.002x2+0.5

При увеличении Tп Тж будет уменьшаться. Значит тип отдачи – убывающий.

|

из

5.00

|

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы