|

Главная |

Расчет припусков на механическую обработку

|

из

5.00

|

Расчет припуска имеет очень большое значение в процессе обработки детали при разработке технологических операций. Правильное значение припусков на обработку заготовки обеспечивает экономию материала и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий.

Существует два метода расчета припусков: аналитический (расчетный) и справочный (табличный). Для заданной поверхности детали произведем расчет припусков аналитическим методом, а для остальных размеров припуски назначаем табличным методом.

Приведем пример расчета припуска на размер Ø42-0,25 мм. Все расчеты ведем по рекомендациям [8].

Расчет припусков на обработку Ø42-0,25 мм приведен в табл. 3.4., в которой записан технологический маршрут обработки этого размера и все значения элементов припуска.

Значения Rz и Т, характеризующие качество поверхности заготовки, составляют соответственно 150 и 250 мкм. Далее для каждого технологического перехода записываем соответствующие значения Rz и Т.

Таблица 3.4. Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Ø42-0,25 мм

| Технологические переходы обработки размера Ø42-0,25 мм | Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетный размер dр, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| Rz | Т | ρ | ε | dmin | dmax |

|

| ||||

| заготовка | 150 | 250 | 742 | - | - | 44,3 | 1100 | 44,3 | 45,4 | - | - |

| предварительное точение | 50 | 50 | 37,1 | 2·1142 | 42,02 | 620 | 42,02 | 42,64 | 2280 | 2760 | |

| окончательное точение | 30 | 30 | - | - | 2·137,1 | 41,75 | 250 | 41,75 | 42 | 270 | 640 |

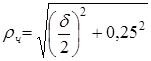

Определяем суммарное отклонение по формуле:

, мм, (3.3)

, мм, (3.3)

где ρк и ρц – пространственные отклонения, мм.

, мм,

, мм,

где ∆к – удельная кривизна заготовки;

l – длина заготовки, мм.

, мм,

, мм,

где d – допуск на заготовку, d = 1,1 мм

мм

мм

мм

мм

По формуле (3.3) суммарное отклонение определим как:

мм = 742 мкм

мм = 742 мкм

Определяем остаточное пространственное отклонение после предварительного точения:

, мкм,

, мкм,

где ку – коэффициент уточнения формы, зависящий от типа обработки, ку=0,05.

мкм

мкм

Погрешность закрепления s заготовки в центрах равна 0.

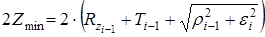

Минимальные значения припусков определяем по формуле:

, мкм, (3.4)

, мкм, (3.4)

где Rz – высота микронеровностей, мкм;

Т – глубина дефектного слоя, мкм;

ρ – пространственное отклонение, мкм;

ε – погрешность установки, мкм.

Определяем минимальные значения припусков для всех переходов по формуле (3.4):

– при черновом точении

мкм

мкм

– при чистовом точении

мкм

мкм

Расчетный размер рассчитывается, начиная с конечного (чертежного) размера путем последующего прибавления минимального припуска каждого технологического перехода.

, мм (3.5)

, мм (3.5)

, мм,

, мм,

где dном – номинальный размер (по чертежу), мм;

ei – нижнее отклонение размера, мм.

мм

мм

Подставив численные значения в формулу (3.5), получаем:

– после чернового точения

мм

мм

– после чистового точения

мм

мм

Определяем наименьшие предельные размеры по формуле:

, мм,

, мм,

где di – допуск для i-ro перехода, мм.

Значения допусков для каждого перехода принимаем по таблице [8] в соответствии с квалитетом того или иного вида обработки.

мм

мм

мм

мм

мм

мм

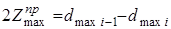

Определяем предельные значения припусков по формулам:

, мкм

, мкм

, мкм

, мкм

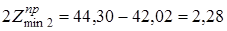

Предельные значения припусков равны:

– для чернового точения

мм = 2280 мкм

мм = 2280 мкм

мм = 2760 мкм

мм = 2760 мкм

– для чистового точения

мм = 270 мкм

мм = 270 мкм

мм = 640 мкм

мм = 640 мкм

На основании данных расчета строим схему графического расположения припусков и допусков по обработке размера Ø42-0,25 мм (рис. 3.1).

Общие припуски Z0min и Z0max определяем, суммируя промежуточные припуски:

мкм

мкм

мкм

мкм

Общий номинальный припуск равен:

, мкм,

, мкм,

где  и

и  – припуски заготовки и детали соответственно, мкм.

– припуски заготовки и детали соответственно, мкм.

, мкм

, мкм

Рис. 3.1 – Схема графического расположения припусков и допусков на обработку размера Ø42-0,25 мм вала

Определяем номинальный диаметр размера:

, мм,

, мм,

где  - номинальный размер детали, мм.

- номинальный размер детали, мм.

мм

мм

Производим проверку правильности выполненных расчетов:

мкм

мкм

мкм

мкм

мкм

мкм

мкм

мкм

На остальные обрабатываемые поверхности детали припуски и допуски принимаем по ГОСТ 7505–74 и записываем их значения в табл. 3.5.

Таблица 3.5. Припуски и допуски на обрабатываемые поверхности вала

| Размер | Припуск | Допуск | |

| табличный | расчетный | ||

| Ø42-0,25 мм | - | 2–1,5 | +0,4 -0,7 |

| 450 | 2–2,0 | - | ±0,6 |

Выбор оборудования

Выбор оборудования осуществляется на основании таких данных, как метод обработки, расположение, размеры обрабатываемых поверхностей, габаритных размеров заготовки, количество инструментов в наладке станка, обеспечение заданной производительности, эффективность использования станка по времени, мощности и др. В процессе обработки детали используется несколько видов станков. Краткая характеристика последних приведена ниже. При выборе оборудования используем справочные данные [9].

Для отрезки заготовки применяем абразивно-отрезной станок модели 8А240, техническая характеристика которого приведена в табл. 3.6.

Таблица 3.6. Техническая характеристика станка модели 8А240

| Наименование параметра | Значение |

| Размеры абразивного круга, мм: диаметр высота | 400 3–4 |

| Наибольшие размеры разрезаемого материала, мм: круглого прутка трубы | 60 90 |

| Длина отрезаемой заготовки по упору, мм | 30–500 |

| Частота вращения шпинделя, мин-1 | 2300 и 3820 |

| Мощность электродвигателя привода главного движения, кВт | 10 |

| Габаритные размеры, мм | 1370x1160x2090 |

Для фрезерно-центровальной операции применяем фрезерно-центровальный полуавтомат модели МР-71М, техническая характеристика которого приведена в табл. 3.7.

Полуавтомат предназначен для двустороннего фрезерования и зацентровки валов. Обеспечивается параллельность торцов и перпендикулярность их к оси детали, что дает возможность в дальнейшем их не обрабатывать.

Таблица 3.7. Техническая характеристика станка модели МР-71М

| Наименование параметра | Значение |

| Диаметр обрабатываемой заготовки, мм | 25…125 |

| Длина обрабатываемой заготовки | 200…500 |

| Число скоростей шпинделя фрезы | 6 |

| Частота вращения шпинделя фрезы, мин-1 | 125…712 |

| Число скоростей сверлильного шпинделя | 6 |

| Частота вращения сверлильного шпинделя, мин-1 | 238; 330 |

| Мощность всех электродвигателей, кВт | 13 |

| Габариты станка, мм | 3140x1630 |

Для токарных операций применяется токарно-винторезный станок с ЧПУ модели 16К20ФЗС5, техническая характеристика которого приведена в табл. 3.8.

Станок предназначен для обработки в замкнутом полуавтоматическом цикле деталей типа тел вращения, включая нарезание резьбы.

Таблица 3.8. Техническая характеристика токарно-винторезного станка с ЧПУ модели 16К20ФЗС5

| Наименование параметра | Значение |

| Наибольший диаметр обрабатываемой детали, мм | 400 |

| Наибольшая длина продольного перемещения, мм | 900 |

| Наибольшая длина поперечного перемещения, мм | 250 |

| Диапазон скоростей вращения шпинделя, мин-1 | 12,5…2000 |

| Число скоростей | 22 |

| Наибольшая скорость продольной подачи, мм/мин | 1200 |

| Скорость быстрого хода, мм/мин: | |

| продольная подача | 4800 |

| поперечная подача | 2400 |

| Наибольший шаг нарезаемой резьбы, мм | 20 |

| Мощность электродвигателя привода главного движения, кВт | 10 |

| Габариты станка, мм | 3140x1630 |

Для шпоночно-фрезерных операций применяем станок модели 6Д91, техническая характеристика которого приведена в табл. 3.9.

Станок предназначен для обработки шпоночных пазов концевыми и шпоночными фрезами.

Таблица 3.9. Техническая характеристика станка модели 6Д91

| Наименование параметра | Значение |

| Ширина фрезеруемого паза, мм | 3…20 |

| Диаметр обрабатываемого вала, устанавливаемого в приспособлении, мм | 8… 80 |

| Наибольшая длина фрезеруемого паза, мм | 300 |

| Наибольшая разбивка паза, мм | 1 |

| Частота вращения шпинделя, мин-1 | 40… 4000 |

| Продольная подача фрезерной головки, мм/мин | 20… 1200 |

| Поперечная подача фрезерной головки, мм/мин | 15…30 |

| Мощность электродвигателя, кВт: | |

| главного привода | 2,2 |

| привода подач | 0,8 |

| Габариты станка, мм | 1320x1380 |

Для фрезерной операции применяем вертикально-фрезерный станок модели 6Р11, техническая характеристика которого приведена в таблице 3.10.

Станок предназначен для фрезерования различных деталей из стали, чугуна, цветных металлов цилиндрическими, дисковыми, фасонными, торцевыми, концевыми и другими фрезами.

Таблица 3.10. Техническая характеристика вертикально-фрезерного станка модели 6Р11

| Наименование параметра | Значение |

| Размеры рабочей поверхности стола, мм | 250х 1000 |

| Наибольшее перемещение стола, мм: | |

| Продольное поперечное вертикальное | 630 200 350 |

| Число скоростей шпинделя | 16 |

| Частота вращения шпинделя, мин-1 | 50… 1600 |

| Число подач стола | 16 |

| Подача стола, мм/мин: продольная и поперечная вертикальная | 35… 1020 14… 390 |

| Скорость быстрого перемещения стола, мм/мин: продольного и поперечного вертикального | 2900 1150 |

| Мощность электродвигателя привода главного движения, кВт: | 5,5 |

| Габариты станка, мм | 1480x1990x2360 |

Для сверлильной операции применяем станок модели 2Н150, техническая характеристика которого приведена в табл. 3.11.

Станок предназначен для сверления отверстий в сплошном материале, рассверливания, зенкерования, развертывания, подрезки торцов, нарезания резьбы метчиками и другие подобные операции.

Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяет производить на нем выточку внутренних канавок, вырезку круглых пластин из листа и т.д.

Таблица 3.11. Техническая характеристика станка модели 2Н150

| Наименование параметра | Значение |

| Диаметр сверления в стали, мм | 50 |

| Наибольшее усилие подачи, Н | 20000 |

| Наибольшее перемещение шпинделя, мм | 300 |

| Расстояние от торца шпинделя до поверхности стола, мм | 0… 800 |

| Наибольшее перемещение сверлильной головки, мм | 170 |

| Количество частот вращения шпинделя | 12 |

| Частота вращения шпинделя, мин-1 | 18… 2000 |

| Количество подач шпинделя | 9 |

| Подача шпинделя, мм/об | 0,05… 2,24 |

| Мощность главного двигателя, кВт | 5,5 |

| Габариты станка, мм | 1353x890x3090 |

Для круглошлифовальной операции применяем станок модели ЗУ 12В, техническая характеристика которого приведена в табл. 3.12.

Таблица 3.12. Техническая характеристика станка модели ЗУ 12В

| Наименование параметра | Значение |

| Наибольшие размеры устанавливаемой заготовки, мм: диаметр длина | 200 500 |

| Высота центров над столом, мм | 90 |

| Наибольшее продольное перемещение стола, мм | 500 |

| Угол поворота стола, град: по часовой стрелке против часовой стрелки | 8,5 8,5 |

| Скорость автоматического перемещения стола, м/мин | 0,03… 5 |

| Частота вращения шпинделя заготовки, мин-1 | 55… 900 |

| Наибольшие размеры шлифовального круга, мм: наружный диаметр высота | 400 40 |

| Подача шпинделя, мм/об | 0,05… 2,24 |

| Мощность электродвигателя привода главного движения, кВт | 5,5 |

| Габариты станка, мм | 3600x2260x2040 |

|

из

5.00

|

Обсуждение в статье: Расчет припусков на механическую обработку |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы