|

Главная |

Выбор и обоснование конструкции основного аппарата

|

из

5.00

|

Все расчёты проводились на компьютере с использованием программы «DESIGNII»/Был проведен расчет колонны основной ректификации где использовался модуль -Distill- 4 характерный для расчёта полной колонны дистилляции с боковым отводом.

Исходные данные для расчета:

состав исходной смеси: СН3ОН - 83,344%мас.; Н2О - 16,525%мас.;BuOH - 0,131%мас.

температуру на входе в колонну: 50°C

температуру верхней и нижней части колонны: 88°C и 125°C соответственно;

давление в верхней и нижней части соответственно: 0,4 кг/см2 и 1,1 кг/см2;

номер тарелки питания 20

номер тарелки отвода 18

количество теоретических тарелок 83.

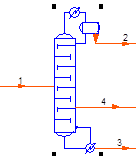

Модель колонны основной ректификации.

Рис. 5.1

Основные данные потоков получившиеся при моделировании приведены в таблице 5.1.

Таблица 5.1 - Результаты математического моделирования

| 1.Метанол сырец | 2.Метанол ректификат | 3.Вода | 4.Изобутиловый спир | ||

| Температура | C | 50 | 73,03044 | 121,70089 | 104,36581 |

| Давление | kg/cm2g | 1 | 0,4000015 | 1,1 | 0,9397627 |

| Энтальпия | kJ/hr | -85450699,8 | -56099525,3 | -20420168,9 | -1714795,23 |

| Энтропия | kJ/K/s | -65,05353 | -45,67157 | -14,91675 | -1,234051 |

| Плотность жидкости | kg/m3 | 682,07032 | 632,33105 | 941,74507 | 714,8554 |

| Удельный вес жидкости | 60F@STP | 0,8267072 | 0,7993227 | 1,00008 | 0,8992441 |

| Ср жидкости | kJ/kg/K | 3,85027 | 3,7266 | 4,25202 | 4,3856 |

| Вязкость жидкости | ns/m2 | 0,0005152 | 0,0003296 | 0,0002287 | 0,0004245 |

| Теплопроводность жидкости | W/m/K | 0,7151839 | 0,5341914 | 0,6834024 | 0,8305499 |

| Расход | m3l(NTP)/hr | 76,30262 | 65,09584 | 9,94791 | 1,24551 |

| Молекулярный вес | 28,4081 | 32,042 | 18,0154 | 22,8801 | |

| Молярный расход | kgmol/hr | 2252,8815 | 1651,4585 | 552,0663 | 49,3567 |

| Массовый расход | kg | 64000,08294 | 52916,03326 | 9945,695221 | 1129,286232 |

Результаты расчётов показали полную сходимость с практическими данными, что говорит о правильности решения.

Полученные данные расчета колонны основной ректификации приведены в таблице 5.2.

Таблица 5.2 - Данные расчета колонны основной ректификации

| Температура верха | C | 73,03 |

| Температура низа | C | 121,7 |

| Флегмовое число | 2,8 | |

| Тепловая нагрузка на дефлегматор | kJ/hr | 2,32E+08 |

| Тепловая нагрузка на куб | kJ/hr | 2,4E+08 |

| Максимальный диаметр | m | 5,168 |

| CalculatedTrayMaximumFlood | % | 80 |

| Продукты | kgmol/hr | 1651,458 |

Составив математическую модель основной ректификации можно предложить следующие оптимальные параметры ведения процесса:

. температура исходной смеси Ти= 64,40С.

. давление исходной смеси Ри=1 кгс/см2

. расход исходной смеси Gи=126690 кг/ч.

. количество тарелок N=83

. флегмовое число R=2,8

. температура верха Тв=780С.

. температура низа Тн=1250С.

. давление верха Рв=0,4 кгс/см2

. давление низа Рн=1 кгс/см2

. питание подается на 20 тарелку.

. отбор сивушных масел производится с 18 тарелки.

. количество получаемого дистиллята Gд=104219кг/ч.

Материальный и энергетический баланс отделения на часовую производительность

Материальный баланс

Ректификация метанола-сырца идет в две стадии.

Первая стадия - отгонка легких фракций.

Поток метанола-сырца поступает в ректификационную колонну отгонки легких фракций.

Расход потока - 127500 кг/ч.

Состав потока:

СН3ОН - 83,3134%; Н2О - 16,4201%; СО - 0,0002%; СО2 - 0,0688%;

СН4- 0,0136%; I-BuOH - 0,1305%; N2 - 0,0002%

В качестве флегмы подается стопроцентный метанол.

Расход потока - 67548 кг/ч.

Состав кубового остатка:OH - 83,344%; H2O - 16,525%; i-BuOH - 0,131%;

Состав дистиллята:

СН3ОН - 99,7759%; CO - 0,0005%; CO2 - 0,0935%; H2 - 0,0106%;

СН4 - 0,0507%; N2 - 0,0003%

Расчет ведем на 1000кг метанола.

*0,833134 + 67548*1 = GК.О. + GД

+ 67548 = GК.О.*0,83344 + GД*0,997759Д = (195048 - GК.О.)*0,997759

= GК.О.*0,83344 + (195048 - GК.О.)*0,997759К.О. = 126690 кг/ч.Д = 68358 кг/ч.

Таблица 6.1 - Материальный баланс ректификационной колонны отгонки легких фракций

| Приход | кг/ч | Расход | кг/ч |

| метанол-сырец флегма | 127500 67548 | кубовый остаток дистиллят | 126690 68358 |

| Итого: | 195048 | Итого: | 195048 |

Вторая стадия - основная ректификация.

Кубовый остаток из колонны отгонки легких фракций направляется в колонны основной ректификации.

В качестве флегмы используют стопроцентный метанол.

Расход флегмы - 156176 кг/ч.

Флегма является дистиллятом.

Состав метанола - ректификата:

OH - 99,95%; H2O - 0,05%.

Из колонны основной ректификации отбирается фракция метанол-масло-вода состава:

OH - 62,822%;H2O - 29,813%; i-BuOH - 7,365%.

Расчет ведем на 1000 кг метанола.

Из низа колонны выходит кубовый остаток.

Состав кубового остатка:

O - 99,98%; CH3OH - 0,02%.

Так как в качестве флегмы используется дистиллят основной колонны, то ее можно сократить.

Расход сивушных масел 1127кг/ч. Т.к. колонны две, то 2254 кг/ч.

*0,83344 = (1127*0,62822)*2 + GК.О.*0,0002 + GРЕКТ.*0,9995

= GК.О. + GРЕКТ.РЕКТ. = 124436 - GК.О.

,5 = GК.О.*0,0002 + (124436 - GК.О.)*0,9995К.О. = 20216 кг/ч.РЕКТ. = 124436 - 20216 =104219 кг/ч.

Таблица 6.2 - Материальный баланс основной ректификации

| Приход | кг/ч | Расход | кг/ч |

| кубовый остаток | 126690 | метанол-ректификат сивушное масло кубовый остаток | 104219 2254 20216 |

| Итого: | 126690 | Итого: | 126690 |

Энергетический баланс

Исходные данные для расчета теплового баланса.

-стадия (предварительная ректификация)

Исходная смесь, состав:

CH3OH - 83,31%; H2O - 16,42%; G = 127500кг/ч.

Кубовый остаток, состав:

CH3OH - 83,34%; H2O - 16,525%; G = 126690кг/ч.

Дистиллят, состав:

CH3OH - 99,77%; H2O -0,2%; G = 68358кг/ч.

Флегма, состав:

CH3OH - 99,77%; H2O -0,2%; G = 68358кг/ч.

2-стадия(основная ректификация)

Исходная смесь, состав:

CH3OH - 83,34%; H2O - 16,525%; G = 126690кг/ч.

Кубовый остаток, состав:

CH3OH - 0,02%; H2O - 99,98%; G = 10108кг/ч.

Дистиллят, состав:

CH3OH - 99,95%; H2O - 0,05%; G = 104129кг/ч.

Флегма, состав:

CH3OH - 99,95%; H2O - 0,05%; G = 156176кг/ч.

Боковой отвод:

CH3OH - 62,822%;H2O - 29,813%; i-BuOH - 7,365%; G = 2254кг/ч.

Расчет энергетического баланса.

-стадия (предварительная ректификация)

Уравнение теплового баланса:

QПРИХОДА = QРАСХОДА (6.2.1)ПРИХОДА =QF + QС (6.2.2)

где QF - тепло смеси.С - тепло поступающее со стороны.

РАСХОДА = QW + QД + QФ + QП (6.2.3)

где QW - тепло кубового остатка.Д - тепло дистиллята.Ф - тепло необходимое для образования флегмы.П - тепловые потери(3%).

Расчет тепла приходящего с исходной смесью.

= GF*aF*Tf (6.2.4)=450C, GF = 127500кг/ч.

где aF - удельная теплоемкость исходной смеси (Дж/кг*К),- массовый расход исходной смеси(кг/ч).- температура(К).

aF = XМ*aМ + (1 - XМ)*aB (6.2.5)

где XМ - содержание метанола в смеси (масс.доля).XМ = 0,83

aМ - уд. теплоемкость CH3OH(Дж/кг*К);aМ =2690Дж/кг*К

aВ - уд. теплоемкость H2O(Дж/кг*К);aВ = 4190Дж/кг*К

aF = 2945Дж/кг*К= 33168063 Вт

Расчет теплоты кубового остатка.

= GW*aW*tW (6.2.6)

где tW = 860C; GW = 126690кг/ч.

aW = XМ*aМ + (1-XМ)* aВ (6.2.7)

aW = 3147 Дж/кг*К= 39758595 Вт

Расчет теплоты необходимой для образования флегмы.

Ф = GФ*(1+R)*rф (6.2.8)

где GФ - расход флегмы (кг/ч). GФ = 68358кг/ч.- флегмовое число. R = 2,664ф - удельная теплота конденсации.

ф= XМ*rМ + (1-XМ)*rВ (6.2.9)

Ф = 1076600

Ф = 45996989 Вт

Расчет теплоты дистиллята.

Д = GД*aД*tД (6.2.10)

где GД = 68358кг/ч; tД =750С.

aД = XМ*aМ + (1-XМ)* aМ (6.2.11)

aД = 2767,9Дж/кг*КД = 18290117 Вт

Расчет тепла поступающего со стороны.

С = 1,03*(QД + QW + QФ -QF) = 73003349 Вт

Таблица 6.3 - Тепловой баланс предварительной ректификации

| Приход | Вт | Расход | Вт |

| 1,QF 2,QС | 33168063 73003349 | 1,QД QW 3,QФ | 18290117 41884306 45996989 |

| Итого: | 106171412 | Итого: | 106171412 |

-стадия(основная ректификация)

Уравнение теплового баланса:

ПРИХОДА = QРАСХОДАПРИХОДА =QF + QС

где QF - тепло смеси.С - тепло поступающее со стороны.

РАСХОДА = QW + QД + QФ + QОТВ +QП

где QW - тепло кубового остатка.Д - тепло дистиллята.Ф - тепло необходимое для образования флегмы.ОТВ - тепло фракции метанол-масло-вода.П - тепловые потери(3%).

= GF*aF*tF

где tF =860C, GF = 126690кг/ч.

aF = XМ*aМ + (1 - XМ)*aB

где XМ = 0,834

aF = 3146Дж/кг*К= 37350552 Вт

Расчет теплоты кубового остатка.

= GW*aW*Tw

где tW = 1240C; GW = 10108кг/ч.

aW = XМ*aМ + (1-XМ)* aВ

aW = 4189 Дж/кг*К=6476149 Вт

Расчет теплоты дистиллята.

Д = GД*aД*tД

где GД = 104129кг/ч; tД =760С.

aД = XМ*aМ + (1-XМ)* aМ

aД = 2808Дж/кг*К

Д = 28345996 Вт

Расчет теплоты необходимой для образования флегмы.

Ф = GФ*(1+R)*rф

где GФ = 156176кг/ч.- флегмовое число. R = 2,664

ф= XМ*rМ + (1-XМ)*rВ

где rФ = 1071800Ф = 82299806 Вт

Расчет теплоты бокового отвода.

ОТВ = GОТВ*aОТВ*tОТВ

где GОТВ = 2254кг/ч; tОТВ = 800С

aОТВ = 3121Дж/кг*КОТВ = 2474316 Вт

Расчет тепла поступающего со стороны.

С = 1,03*(QД + QW + QФ + QОТВ -QF) = 82245815 Вт

По / 15 / 25% тепла поступающего со стороны является пар = 20561453 Вт. 75% -контактные газы.

Расход пара = QК / rг.п.*h =20561453 / 2171000*0,95 »»10кг/с = 36000кг/ч.

Таблица 6.4 - Тепловой баланс основной ректификации

| Приход | Вт | Расход | Вт |

| 1,QF 2,QС | 37350552 82245715 | 1,QД QW QФ 4,QОТВ | 28345996 6476149 82299806 2474316 |

| Итого: | 119596267 | Итого: | 119596267 |

Мощность выбирается исходя из следующих положений:

Потребность в данном производстве.

Наличие сырья.

Техническая возможность оборудования.

В настоящее время потребность в метаноле очень велика, запасы сырья достаточны. Поэтому выбор мощности будет ограничиваться технической возможностью оборудования, максимальная единичная мощность агрегата 750000 т/год, что и принято в проекте.

Для расчёта мощности используем формулу:

ц = g * TЭФ * n,

где g - часовая производительность одной колонны ректификации;- количества ректификационных колонн;

ТЭФ - эффективное время работы агрегата, час

ТЭФ находим по формуле:

ТЭФ = ТКАЛ - ТППР = 8760 - 1560= 7200 час.

где ТКАЛ - календарное время, час

ТППР - время планово - предупредительных ремонтов, час.

Мощность агрегата составляет 750000 т в год

Часовая производительность = 52,08 т в час

=N/(g*Tэф)=750000/52,08*7200=2

Таким образом, для обеспечения мощности 750000 т/г потребуется установка двух колонн основной ректификации.

|

из

5.00

|

Обсуждение в статье: Выбор и обоснование конструкции основного аппарата |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы