|

Главная |

Резонансные трубопроводы

|

из

5.00

|

Подача дополнительного воздуха в цилиндры двигателя

Турбонаддув

Мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое может быть подано в двигатель. Если нужно увеличить мощность двигателя, следует увеличить как количество подаваемого воздуха, так и топлива. Подача большего количества топлива не даст эффекта до тех пор, пока не появится достаточное для его сгорания количество воздуха, иначе образуется избыток несгоревшего топлива, что приводит к перегреву двигателя и повышенной токсичности отработавших газов.

Увеличение мощности двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо частоты вращения коленчатого вала. Увеличение рабочего объема увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение частоты вращения коленчатого вала проблематично из-за возникающих при этом технических проблем, особенно для двигателей с большим рабочим объемом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимают перед его впуском в камеру сгорания.

Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при прежнем рабочем объеме и той же частоте вращения коленчатого вала мы получаем большую мощность.

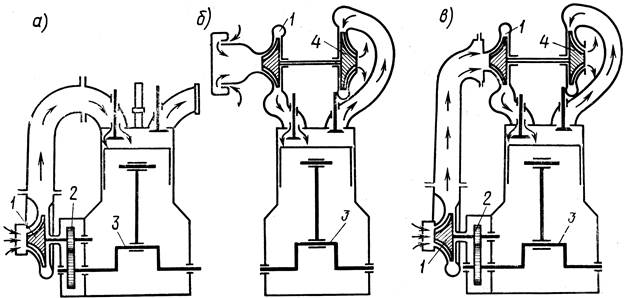

Существует две основные системы наддува: с механическим приводом (рис. 1.46, а) и «турбо» (рис. 1.46, б) (использующие энергию отработавших газов). Кроме того, существуют также комбинированные системы, например, турбокомпаундная (рис. 1.46, в).

Рис. 1.46. Системы наддува двигателей:

1 – нагнетательное колесо; 2 – привод компрессора; 3 – коленчатый вал; 4 – приводное колесо

В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленчатым валом двигателя и нагнетательным колесом или компрессором. В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

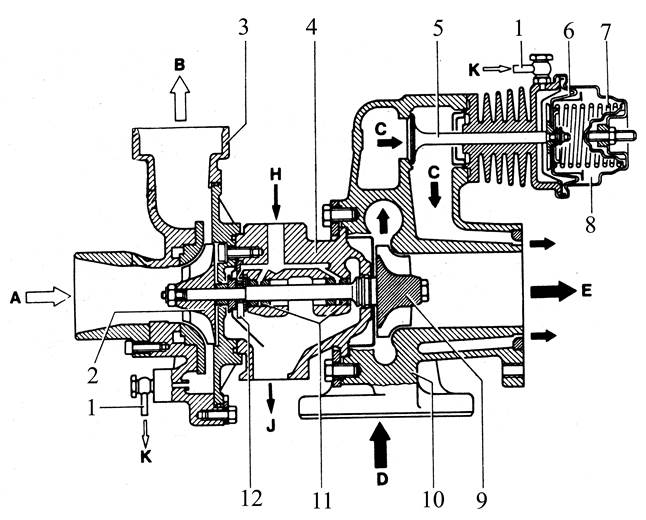

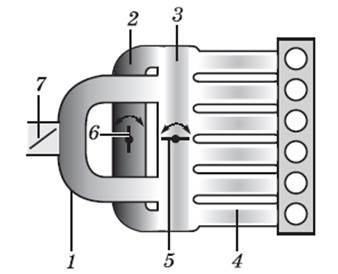

Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала (рис. 1.47). Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости (около 10 000об/мин) и вступают в контакт с лопатками приводного колеса 9, и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1…1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

Рис. 1.47. Турбокомпрессор:

1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11,12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбин напрямую не зависит от частоты вращения коленчатого вала двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива, увеличивается энергия потока отработавших газов, а затем уже увеличивается частота вращения турбины и давление нагнетания, и в цилиндры двигателя поступает еще больше воздуха, что дает возможность увеличить подачу топлива. Этим объясняется повышенная дымность отработавших газов дизельных двигателей с наддувом.

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается сжимая пружины и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит и нагнетательного колеса. Давление наддува при этом становится постоянным.

Для двигателей, работающих в широком диапазоне частот вращения коленчатого вала (к примеру, в легковом автомобиле), высокое давление наддува желательно даже на низких частотах. Именно поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, т.е. турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого значения.

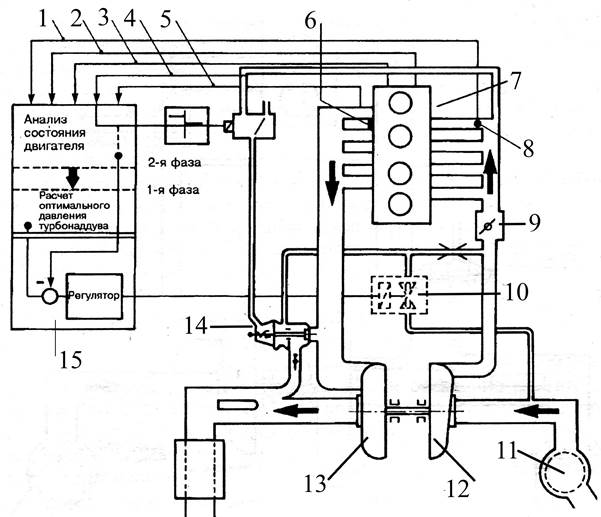

Для удовлетворения постоянно возрастающих требований, которые сегодня предъявляются к автомобильной технике в области расхода топлива, токсичности отработавших газов и уровня шума, разрабатываются электронные системы управлением наддувом, одна из которых представлена на рис. 1.48.

На первом этапе, на основании определенного числа параметров, таких как температура охлаждающей жидкости, масла, впускаемого воздуха и отработавших газов, анализируется состояние двигателя. Измеряются также частота вращения коленчатого вала, положение педали акселератора и другие параметры. Все эти данные анализируются электронным блоком управления и используются для определения идеального в данных условиях давления наддува для двигателя.

На втором этапе это значение давления передается на исполнительные устройства, которые регулируют давление во впускной системе. При определении этого давления учитываются также критические условия работы двигателя, в частности, детонация. Акустические датчики позволяют распознать самовоспламенение, насколько малым бы оно ни было. Давление наддува в этом случае понижается. Эта операция повторяется до тех пор, пока детонация не исчезнет. Когда детонация прекращается, давление наддува снова возрастает до первоначального значения. Электронный блок управления также определяет идеальное давление наддува в случае повторяющейся детонации, возникающей, например, из-за использования низкокачественного топлива.

Электромагнитный клапан получает электрический сигнал, который определяет время его открывания, и работает, соответственно, как регулятор давления наддува.

Таким образом, на мембрану воздействует не все давление наддува, а только его большая или меньшая часть, которая зависит от положения электромагнитного клапана.

При нажатой педали акселератора электронный блок управления подает команду на закрытие клапана, и все отработавшие газы направляются в турбину, из-за чего давление наддува возрастает и двигатель развивает значительную мощность, что делает возможным резкое ускорение автомобиля. Как только желаемая скорость движения достигнута сбрасывающий клапан открывается, и давление наддува становится обычным.

Рис. 1.48. Электронное управление турбонаддувом:

1 – информация о температуре всасываемого сжатого воздуха; 2 - информация о режиме работы двигателя; 3 - информация о температуре охлаждающей жидкости; 4 - информация о давлении во впускном трубопроводе: 5 - информация от датчика детонации; 6 –датчик детонации; 7 – двигатель; 8 – воздух, находящийся под давлением; 9 – заслонка моторного тормоза; 10 – электромагнитный клапан; 11 – воздушный фильтр; 12 - нагнетательное колесо; 13 – приводное колесо; 14 – сбрасывающий клапан; 15 – электронный блок управления

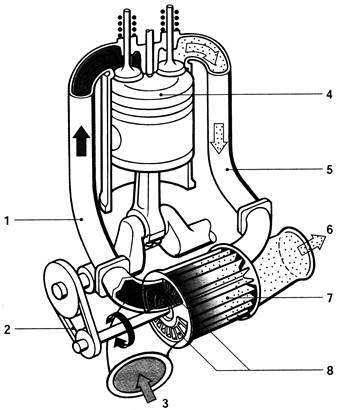

Вариантом системы наддува для двигателей легковых автомобилей является волновой нагнетатель воздуха, известный также под названием Comprex. Приводимый от двигателя через зубчатый ремень 2, разделенный на секции ротор 7 вращается в цилиндрическом корпусе, имеющем с торцов щелевые окна для прохода свежего воздуха и выхода отработавших газов (рис. 1.49). Система окон и полостей выполнена особым образом, что позволяет волны давления потока 5 отработавших газов преобразовывать в повышенное давление потока 1 свежего воздуха.

Рис. 1.49. Волновой нагнетатель:

1 – поток свежего воздуха под высоким давлением; 2 – зубчатый ремень; 3 – поток свежего воздуха под низким давлением; 4 – поршень двигателя; 5 – поток отработавших газов под высоким давлением; 6 – поток отработавших газов низкого давлением; 7 – ротор; 8 – щелевые окна

Существенным достоинством волнового нагнетателя является непосредственный газодинамический энергообмен между отработавшими газами и свежим воздухом без участия каких-либо промежуточных механизмов. Такой энергообмен происходит со звуковой и сверхзвуковой скоростью. Волновой обменник, как и механический нагнетатель, автоматически реагирует на изменения нагрузки изменением давления наддува. При постоянном передаточном отношении между двигателем и волновым нагнетателем энергообмен оптимален только для одного рабочего режима. Для устранения этого недостатка на торцах корпуса имеется ряд воздушных «карманов» разной формы и размера, благодаря которым диапазон оптимальной работы нагнетателя расширяется. Кроме того, это позволяет достичь благоприятного протекания кривой крутящего момента, чего невозможно осуществить с помощью других методов наддува.

Волновой, нагнетатель, по сравнению с другими способами наддува, требует много места для ременной передачи и системы трубопроводов. Это усложняет возможность его установки в условиях ограниченного объема подкапотного пространства автомобиля.

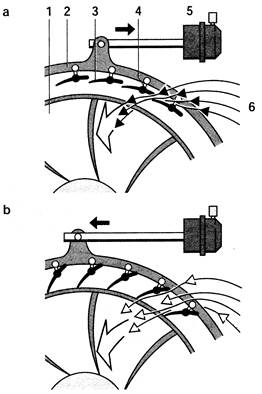

Для дизельных двигателей находит применение нагнетатель с изменяемой геометрией турбины, позволяющий ограничивать поток отработавших газов через турбину при высокой частоте вращения коленчатого вала двигателя (рис. 1.50).

Рис. 1.50. Турбонагнетатель с изменяющейся геометрией турбины:

а – положение направляющих лопаток при высокой скорости потока отработавших газов; б – положение направляющих лопаток при низкой скорости потока отработавших газов; 1 – крыльчатка турбины; 2 – управляющее кольцо; 3 – подвижные направляющие лопатки соплового аппарата; 4 – управляющий рычаг; 5 – управляющий пневматический цилиндр; 6 – поток отработавших газов

Подвижные направляющие лопатки 3 соплового аппарата изменяют поперечное сечение каналов, через которые отработавшие газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя (рис.1.50,а). При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов (рис.1.50, б). Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 2 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками. Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 5 под действием разрежения или давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, т. е. при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

Резонансные трубопроводы

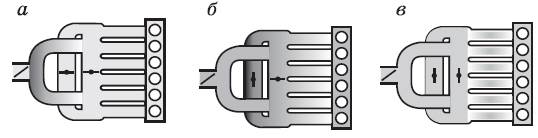

Для того чтобы обеспечить увеличение крутящего момента без значительного повышения частоты вращения коленчатого вала, отдельные производители двигателей, например БМВ, применяют резонансные впускные трубопроводы 1 (рис.1.51). В главном коллекторе 3 такого трубопровода производится разделение основного потока впускаемого воздуха на две тройные группы. Обе группы впускного трубопровода соединяются между собой резонансным трубопроводом 1 для обеспечения необходимой частоты резонансных колебаний и предназначены каждая для отдельной области частоты вращения коленчатого вала. В резонансном трубопроводе установлена дроссельная заслонка 7, открывающаяся по сигналу бока управления и служащая для изменения потоков всасываемого воздуха на средней частоте вращения коленчатого вала.

Рис. 1.51. Впускной трубопровод двигателя БМВ 3ер:

1 – резонансный трубопровод; 2 – переходной трубопровод; 3 – коллектор; 4 – трубопроводы; 5 – управляющий клапан коллектора; 6 – управляющий клапан переходного трубопровода; 7 – дроссельная заслонка

При низкой частоте вращения коленчатого вала (рис. 1.52, а) оба управляющих клапана закрыты, низкочастотные колебания присутствуют в обеих тройных группах. При средней частоте вращения коленчатого вала открыт клапан переходного трубопровода (рис. 1.52, б). Обе половины впускного трубопровода при этом образуют колебательную систему, способствующую созданию эффекта дополнительной подачи воздуха в цилиндры. При частоте вращения коленчатого вала около 4500 об/мин оба управляющих клапана открываются (рис. 1.52, в), чем создается эффект дополнительной подачи воздуха, благодаря отражению волн всасываемого воздуха, в цилиндры всех шести трубопроводов при номинальной частоте вращения коленчатого вала. Этот эффект сохраняется до частоты вращения коленчатого вала 7000 об/мин.

Рис. 1.52. Движение потоков воздуха по трубопроводу:

а – низкая частота вращения коленчатого вала двигателя; б – средняя частота вращения коленчатого вала двигателя; в – высокая частота вращения коленчатого вала двигателя

|

из

5.00

|

Обсуждение в статье: Резонансные трубопроводы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы