|

Главная |

Главный редактор Л.А. Суевалова

|

из

5.00

|

Ректор университета

проф.___________В.К.Булгаков

“______”______________2001 г.

НАСТРОЙКА И НАЛАДКА ТАКАРНО-ВИНТОРЕЗНОГО СТАНКА МОД.1К62 НА ВЫПОЛНЕНИЕ РАЗЛИЧНЫХ ВИДОВ РАБОТ.

Методические указания для самостоятельной работы студентов специальностей 120100 «Технология машиностроения» и 120200 «Металлорежущие станки и инструменты» и 120900 «Проектирование технических и технологических комплексов» при изучении дисциплины «Оборудование машиностроительного производства»

Анатолий Александрович Шабалин

Рассмотрены и рекомендованы к изданию

кафедрой “Компьютерное проектирование

и сертификация машин”

Зав.кафедрой________________________С.И.Клепиков

“______”______________2001 г.

Рассмотрены и рекомендованы к изданию

методическим советом института информационных

технологий

Председатель совета__________________В.М.Давыдов

“______”______________2001 г.

Нормоконтролер_____________________А.И.Иволгин

“______”______________2001 г.

Хабаровск

Издательство ХГТУ

Министерство образования Российской Федерации

Хабаровский государственный технический университет

НАСТРОЙКА И НАЛАДКА ТАКАРНО-ВИНТОРЕЗНОГО СТАНКА МОД.1К62 НА ВЫПОЛНЕНИЕ РАЗЛИЧНЫХ ВИДОВ РАБОТ.

Методические указания для самостоятельной работы студентов специальностей 120100 «Технология машиностроения» и 120200 «Металлорежущие станки и инструменты» и 120900 «Проектирование технических и технологических комплексов» при изучении дисциплины «Оборудование машиностроительного производства»

Хабаровск

Издательство ХГТУ

УДК 621.9.06

Настройка и наладка токарно-винторезного станка мод.1К62 на выполнение различных видов работ: Методические указания для самостоятельной работы студентов 3 курса специальностей 120100 «Технология машиностроения» и 120200 «Металлорежущие станки и инструменты» и 120900 «Проектирование технических и технологических комплексов» при изучении дисциплины «Оборудование машиностроительного производства» /Сост. А.А.Шабалин. –Хабаровск: Издательство Хабаровского Государственного Технического Университета, 2000. -14с.

Методические указания содержат описание конструкции и порядок выполнения работ на станке мод. 1К62 и тесты для проверки знаний студентов. Указания предназначены для самостоятельной работы студентов при изучении курса "Оборудование машиностроительного производства" и подготовки к выполнению лабораторной работы.

Печатается в соответствии с решениями кафедры "Компьютерное Проектирование и Сертификация Машин" и методического совета ИИТ

Главный редактор Л.А. Суевалова

Редактор Е.Н. Ярулина

Компьютерная верстка И.Ю Резвых

Лицензия на издательскую деятельность ЛР № 020526 от 23.04.97

Подписано в печать 26.08.01. Формат 60 х 84 1/16.

Бумага писчая. Офсетная печать. Усл. Печ. Л. 1,63.

Уч.-изд. Л. 1,4. Тираж 150 экз. Заказ 115. С 107.

Издательство Хабаровского государственного технического университета.

650035, Хабаровск, ул. Тихоокеанская, 136.

Отдел оперативной полиграфии издательства

Хабаровского государственного технического университета.

650035, Хабаровск, ул. Тихоокеанская, 136.

| © | Издательство Хабаровского государственного технического университета, 2001 |

ЦЕЛЬ РАБОТЫ: изучить общее устройство и кинематику станка, настройку его на обработку различных поверхностей с целью дальнейшего применения полученных знаний при изучении курса «Станочное оборудование автоматизированного производства» и при выполнении лабораторной работы. Построение кинематической структуры такарно-винторезного станка мод.1К62.

1. НАЗНАЧЕНИЕ И ОБЩЕЕ УСТРОЙСТВО СТАНКА

1.1 НАЗНАЧЕНИЕ

Станок мод. 1К62 предназначен для выполнения разнообразных токарных работ. Обработки резцами наружных и внутренних цилиндрических, конических и фасонных поверхностей. Подрезки торцов, проточки канавок, нарезания резцами наружных и внутренних резьб. Можно обрабатывать отверстия с помощью сверл, зенкеров и развёрток, нарезать внутреннюю резьбу метчиками и наружную плашками. Нарезать метрическую, дюймовую, модульную питчевую, правую и левую, с нормальным и увеличенным шагом, одно- и многозаходную резьбу, для нарезания торцевой резьбы и для копировальных работ (с помощью прилагаемого к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства.

1.2 Общее устройство станка.

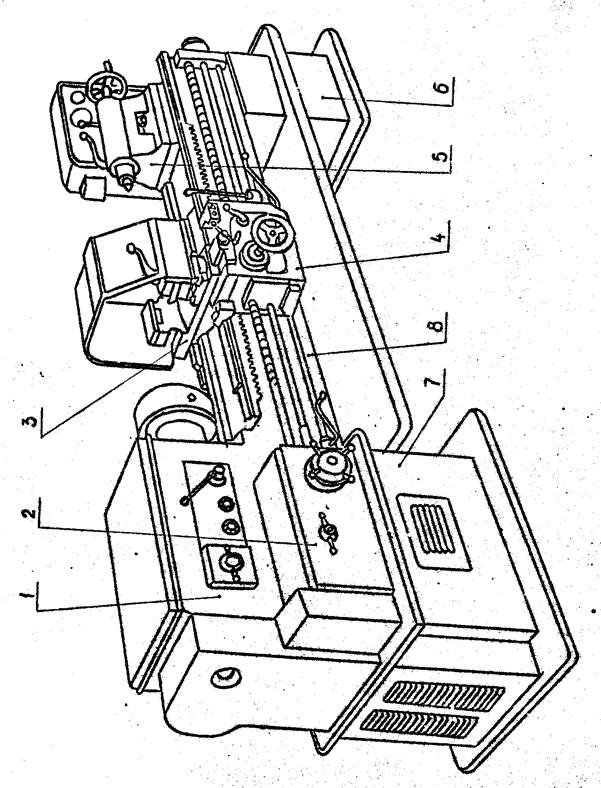

Основные узлы станка являются (рис. 1.1): А - гитара сменныхколёс; Б – передняя бабка с коробкой скоростей; В – суппорт; Г – задняя бабка;

Д – шкаф с электрооборудованием; Е – привод быстрых перемещений суппорта; Ж – фартук; З – станина; К – коробка подач

Передняя бабка с коробкой скоростей расположена на левом конце станины. В ней располагается шпиндельный узел и коробка скоростей, предназначенная для изменения частоты вращения шпинделя. На переднем конце шпинделя располагается патрон (или планшайба) для крепления обрабатываемой детали.

Суппорт служит для крепления резца в резцедержателе и для сообщения ему механической продольной и поперечной подачи и ручной под углом к оси станка.

Задняя бабка располагается на правом конце станины и предназначена для поддерживания детали при обработке её в центрах. Кроме того, в пиноле задней бабки можно крепить сверла, зенкера, развертки, для обработки отверстий в детали.

Фартук предназначен для преобразования вращательного движения в поступательное. Для этого в фартуке имеется два механизма: винтовая пара (винт-гайка) и реечная пара (рейка зубчатое колесо).

Станина с направляющими является основным узлом станка, на котором размещаются все остальные узлы.

Коробка подач служит: для изменения величены подач, для настройки на определённый тип и заданный шаг нарезаемой резьбы.

Рис.1.1.Общий вид станка.

Рис. 1.2. Кинематическая схема станка.

1.3. Кинематическая схема станка (рис. 1.2)

1.3.1 Привод главного движения – вращения шпинделя. Вал 1 коробки скоростей получает вращение от электродвигателя  , (n=1400 об/мин) через клиноремённую передачу. На валу 1 имеется муфта М1, предназначенная для получения прямого (через колёса Z=51 и Z=56) и обратного (через Z=50) вращения вала 2. На валу 2 имеется двойной блок Б1, а на валу 3 – тройной блок Б2 зубчатых колёс, с помощью которых можно получить 2*3=6 различных частот вращения вала 3. Далее вращение на шпиндель передаётся или непосредственно с вала 2 через передачу 65/43, или через перебор и передачу 27/54. То есть перебор обеспечивает три различных передаточных отношения: 1, ¼ и 1/16 и позволяет получить 18 различных частот вращения шпинделя. Таким образом, на шпинделе можно получить 24 частоты вращения: 18 – через перебор и 6 – с вала 3 ”напрямую”. Но nшп.=630 может быть получено как по первой, так и по второй кинематической цепи. Поэтом число действительно разных частот равно 23. Уравнение кинематического баланса привода главного движения можно записать:

, (n=1400 об/мин) через клиноремённую передачу. На валу 1 имеется муфта М1, предназначенная для получения прямого (через колёса Z=51 и Z=56) и обратного (через Z=50) вращения вала 2. На валу 2 имеется двойной блок Б1, а на валу 3 – тройной блок Б2 зубчатых колёс, с помощью которых можно получить 2*3=6 различных частот вращения вала 3. Далее вращение на шпиндель передаётся или непосредственно с вала 2 через передачу 65/43, или через перебор и передачу 27/54. То есть перебор обеспечивает три различных передаточных отношения: 1, ¼ и 1/16 и позволяет получить 18 различных частот вращения шпинделя. Таким образом, на шпинделе можно получить 24 частоты вращения: 18 – через перебор и 6 – с вала 3 ”напрямую”. Но nшп.=630 может быть получено как по первой, так и по второй кинематической цепи. Поэтом число действительно разных частот равно 23. Уравнение кинематического баланса привода главного движения можно записать:

где  - передаточное отношение 1 и 2 групп передач соответственно;

- передаточное отношение 1 и 2 групп передач соответственно;

- если движение на шпиндель передаётся непосредственно с вала 3;

- если движение на шпиндель передаётся непосредственно с вала 3;

- если движение на шпиндель передаётся через перебор.

- если движение на шпиндель передаётся через перебор.

1.3.2. Привод подач. Кинематическая цепь подач разработана из условия возможности нарезания на станке различных резьб. При нарезании резьб суппорт получает движение от ходового винта. При обработке гладких поверхностей используются те же кинематические цепи подач, но движение суппорту сообщается через ходовой винт. Движение подач суппорта заимствуется непосредственно от шпинделя через пару зубчатых колёс 60/60 на вал 7, далее через реверс 42/42, 35/35 или повышенную передачу 28/56 на гитару сменных колёс и на вал 9 коробки подач.

На одной оси с валом 9 расположены валы 11 14 и ходовой винт с муфтами М2, М3, М5. При одновременном включении данных муфт движение от гитары будет передаваться «напрямую» на ходовой винт, минуя все остальные звенья коробки подач. Данная цепь используется для нарезания особо точных и нестандартных резьб. Для нарезания стандартных резьб коробка подач имеет две кинематические цепи. Одна служит для нарезания метрических и модульных резьб. В этом случае включены муфты М2, М4 и включена муфта М3.

2. НАСТРОЙКА СТАНКА

Настройка станка обеспечивает взаимное перемещение обрабатываемой детали и режущего инструмента в соответствии с заданным или выбранным режимами обработки. Для этого производится настройка отдельных кинематических цепей станка с помощью установки в нужное положение различных органов управления главным движением и движением подач.

2.1 Нарезание резьбы

При нарезании резьбы кинематическая цепь должна связывать вращения шпинделя с поступательным перемещением суппорта. Так как основным параметром резьбы является шаг, то для получения резьбы на детали должно быть соблюдено следующее условие: за один оборот детали суппорт должен переместиться на один шаг. Следовательно, в общем случае уравнение баланса резьбонарезной кинематической цепи выразится так:

.

.

2.1.1. Метрическая резьба. На станке можно нарезать метрическую резьбу с нормальным шагом от 1 до 12 мм и с увеличенным шагом от 14 до 24 мм и от 28 до152 мм.

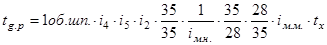

Цепь нарезания метрической резьбы:

,

,

где i4 – передаточное отношение звена увеличения шага,

i5 – передаточное отношение механизма для настройки на направление резьбы,  и

и  (реверс);

(реверс);

i2 – передаточное отношение гитары сменных колес: для метрической резьбы  ;

;

iм.н. – передаточное отношение механизма Нортона,

iм.м. – передаточное отношение множительного механизма,

2.1.2. Модульная резьба. На станке можно нарезать резьбу с модулем от 0,5 до

48 мм. Шаг в этом случае  мм.

мм.

Цепь нарезания модульной резьбы такая же, как и для метрической, но  .

.

2.1.3.Дюймовая резьба. На станке можно нарезать резьбу с числом ниток на  от 24 до 2. Шаг в этом случае

от 24 до 2. Шаг в этом случае  , где n-число ниток на одном дюйме. Цепь нарезания дюймовой резьбы метрической отличается тем, что муфты М2 и М4 выключены:

, где n-число ниток на одном дюйме. Цепь нарезания дюймовой резьбы метрической отличается тем, что муфты М2 и М4 выключены:

, при

, при  .

.

2.1.4.Питчевая резьба. На станке можно нарезать питчевую резьбу с диаметральным шагом от 96 до 1. Шаг в этом случае  , где m-модуль зубчатого колеса.

, где m-модуль зубчатого колеса.

Цепь нарезания питчевой резьбы такая же, как и для дюймовой, но  =64/95 95/97.

=64/95 95/97.

2.2 Настройка продольной и поперечной подачи.

При обработке гладких цилиндрических и торцовых поверхностей движение сообщается суппорту станка через реечную передачу. В этом случае кинематическая цепь до вала 14 настраивается так же, как и при нарезании метрической резьбы, а далее - при выключенной муфте М5.

В соответствии с этим уравнение кинематического баланса цепи продольной подачи имеет такой вид:

где m и Z – соответственно модуль и число зубьев реечного колеса;

iпост - постоянное передаточное отношение между шпинделем и реечным колесом;

iнастр. - передаточное отношение настройки.

Уравнение кинематического баланса цепи поперечной подачи будет иметь вид:

где tx-шаг ходового винта поперечной подачи 23.

Быстрый ход суппорта производится электродвигателем N=1 кВт. При быстром вращении ходового валика 17 обгонная муфта М0 автоматически размыкает цепь между 16 и двухвенцовым колесом 56.

3.НАЛАДКА СТАНКА НА РАЗЛИЧНЫЕ ВИДЫ РАБОТ

Наладка включает в себя все подготовительные работы по выполнению заданной технологической операции.

3.1.Обработка цилиндрических и торцевых поверхностей.

Для данного вида обработки деталь может быть закреплена либо в центрах, либо в патроне. После выбора и закрепления резца в резцедержателе (с выставкой вершины резца на уровень высоты центров станка) включают вращения шпинделя, подачу и производят обработку поверхности по заданным размерам.

3.2.Обработка конических поверхностей.

Для токарной обработки конических поверхностей применяются следующие способы: 1)поворот поперечных салазок суппорта; 2)поперечное вращение корпуса задней бабки; 3)применение копировальной линейки.

3.2.1.Обработку точных наружных и внутренних конусов небольшой длины можно производить ручной подачей резцовой каретки суппорта при установке ее под углом  к линии центров станка(рис.3.1).При этом салазкам сообщается движение с помощью верхнего ходового винта. Угол

к линии центров станка(рис.3.1).При этом салазкам сообщается движение с помощью верхнего ходового винта. Угол  определяется по формуле:

определяется по формуле:

.

.

3.2.2.Обработка длинных конических поверхностей производится путем смещения центра задней бабки в поперечном направлении (рис.3.2).

Величину смещения задней бабки определяют как  . При малых значениях угла

. При малых значениях угла  можно считать, что

можно считать, что  , тогда

, тогда

.

.

Допускается смещение задней бабки на  мм.

мм.

3.2.3.При изготовлении больших партий деталей конические поверхности целесообразно обрабатывать с применением конусной копировальной линейки (рис.3.3.). Ее применение упрощает настройку и повышает точность и чистоту обработки. Конусная линейка 1 расположена на плите 2 сзади станка и может поворачиваться на некоторый угол. Отсчет угла поворота идет по шкале, имеющей деления до  . Поперечные салазки суппорта станка отсоединяют от своего винта. Суппорт специальной тягой 3 и ползуном 4 присоединяют к конусной линейке. При включении продольной механической подачи резец получает два перемещения: продольное от каретки и поперечное от ползуна. То есть производится обработка конической поверхности. Длина обтачиваемой поверхности ограничена ходом ползуна.

. Поперечные салазки суппорта станка отсоединяют от своего винта. Суппорт специальной тягой 3 и ползуном 4 присоединяют к конусной линейке. При включении продольной механической подачи резец получает два перемещения: продольное от каретки и поперечное от ползуна. То есть производится обработка конической поверхности. Длина обтачиваемой поверхности ограничена ходом ползуна.

|

Рис. 3.3. Схема обработки конуса с применением копировальной линейки

3.3 Нарезание однозаходных резьб

На заданный шаг резьбы винторезная цепь настраивается рукоятками коробки подач, от которой вращение передаётся ходовому винту. Включение же механической подачи осуществляется маточной гайкой ходового винта. Обычно резьбу нарезают за несколько проходов: после каждого прохода резец выводят из канавки (поперечным винтом), суппорт возвращают в исходное положение(включив рукояткой «реверс шпинделя»обратное перемещение суппорта) и вновь начинают проход. То есть данный прием не предусматривает размыкание маточной гайки в процессе нарезания резьбы. Но в случае, если шаг ходового винта без остатка делятся на шаг нарезаемой резьбы, суппорт целесообразно возвращать в исходное положение автоматической подачей - ускоренным перемещением при разомкнутой маточной гайке. В этом случае резец будет попадать в нитку при включении гайки в любом положении суппорта.

3.4.Нарезание многозаходных резьб

Многозаходная резьба отличается от однозаходной тем, что имеет несколько ниток, каждая из которых образуется отдельно. В общем случае при К-заходах угол между соседними нитками равен 360/К.

Обработку многозаходных резьб можно производить несколькими способами: 1) применением специального делительного устройства, имеющегося на станке; 2) применением специального поводкового патрона с делительным устройством; 3) смещением верхних салазок суппорта на шаг после каждого прохода.

3.4.1.Специальное делительное устройство для нарезания многозаходных резьб состоит из кольца с риской, укреплённого на корпусе передней бабки, и диска с делениями. Диск насажен на задний конец шпинделя и имеет на периферии 60 делений. После нарезания первого захода резьбы на полную глубину рукоятку управления реверсом для нарезания правых и левых резьб ставят в положение “Деление на многозаходные резьбы” и поворачивают шпиндель на  делений. Это устройство позволяет нарезать резьбы с числом заходов К=2;3;4;5;6;10;12;15;20;30;60.

делений. Это устройство позволяет нарезать резьбы с числом заходов К=2;3;4;5;6;10;12;15;20;30;60.

3.4.2.Специальный поводковый патрон применяют, если станок не имеет специального устройства. В корпусе патрона, закреплённом в шпинделе, имеется отверстие, соответствующее угловому повороту диска с поворотом на 30,45,60,90,120,1800, т.е. для наиболее часто встречающихся случаев деления на 12,8,6,4,3,2 захода.

3.4.3.Смещение верхних салазок суппорта на шаг после каждого прохода для нарезания многозаходных резьб применяют чаще всего при единичном изготовлении детали. Смещение контролируют лимбом верхних салазок суппорта или, более точно, индикатором или мерными плитками. В этом случае инструмент перемещается в продольном направлении на величину t/k, где t-шаг винтовой канавки.

СПИСОК ЛИТЕРАТУРЫ

1. Металлорежущие станки / Под ред. Н.С.Ачеркана. –М.: Машиностроение, 1965, Т.1.-764 с.

2. Металлорежущие станки (альбом общих видов, кинематических схем и узлов) / Под ред. А.М.Кучер. –Л.: Машиностроение, 1971. –308 с., ил.143.

3. Металлорежущие станки / Под ред. В.Э.Пуша. –М.: Машиностроение, 1985. –256 с., ил.

ПРИЛОЖЕНИЕ

ТЕСТЫ ДЛЯ ПРОВЕРКИ ЗНАНИЙ СТУДЕНТОВ

1. Можно ли на станке 1К62 обрабатывать детали диаметром 500 мм?

2. Влияет ли размер обрабатываемой детали на компоновку станка?

3. Можно ли на станке мод. 1К62 обрабатывать детали из пруткового материала?

4. Влияет ли компоновка станка на точность обрабатываемой детали?

5. Можно ли на станке мод. 1К62 нарезать трапецеидальную резьбу?

6. Можно ли на станке мод. 1К62 обрабатывать шлицевую поверхность?

7. Можно ли на станке мод. 1К62 при нарезании резьбы возвращать суппорт в исходное положение ускоренным перемещением каретки при разомкнутой маточной гайке?

8. Можно ли при нарезании резьбы использовать механизм преобразования вращательного движения в поступательно-реечную передачу?

9. Можно ли на станке нарезать резьбу с помощью плашки?

10. Можно ли на станке обрабатывать корпусные детали?

11. Имеется ли в станке механизм для преобразования вращательного движения в поступательное в виде червячно-реечной передачи?

12. Имеется ли в кинематике станка тормозное устройство?

13. Можно ли устанавливать на станке деталь длиной более 1400 мм?

14. Можно ли на станке нарезать внутреннюю резьбу резцом?

15. Можно ли сообщать задней бабке механическую подачу?

16. Можно ли на станке нарезать нестандартные резьбы?

17. Можно ли передать движение со шпинделя на коробку подач, минуя гитару сменных колёс?

18. Можно ли осуществить ускорение перемещение суппорта, не включая отдельно электродвигатель N=1 кВт?

19. Можно ли менять положение оси центров по отношению к оси станины?

20. Можно ли обработать коническую поверхность большой длины, используя для этого поворот поперечных салазок?

21. Какие из перечисленных поверхностей можно обрабатывать на станке мод. 1К62?

а) конические;

б) шлицевые;

в)плоские торцевые;

г) фасонные; д)плоские.

22. Какими из перечисленных методов можно возвращать суппорт в исходное положение при нарезании резьбы, если резьба начинается (т. е. Шаг ходового винта не делится без остатка на шаг нарезаемой резьбы)?

а)ускоренным перемещением каретки при разомкнутой маточной гайке; б)ускоренным обратным вращением шпинделя;

в) вручную.

23. Способ закрепления заготовки?

а) в центрах;

б) в 3-кулачковом самоцентрирующем патроне;

в) в тисках;

г) в пиноли задней бабки;

д) 4-кулачковом самоцентрирующем патроне.

24. Какой механизм позволяет включить ускоренный ход суппорта от отдельного электродвигателя без включения цепи нормальных подач?

а) фрикционная муфта;

б) обгонная муфта;

в) предохранительная муфта;

г) кулачковая муфта;

д)механизм маточной гайки.

25. Какие способы обработки конической поверхности можно применять на станке мод. 1К62?

а) с применением копировальной линейки;

б)с поперечным смещением задней бабки;

в) с применением гидрокопировального суппорта;

г) одновременным включением продольной и поперечной подачи;

д)поворотом поперечных салазок суппорта.

26. Что необходимо сделать для перестройки станка с нарезания метрической резьбы на модульную?

а) переставить гитару сменных колёс;

б) включить муфту М2 и М4;

в) включить муфту М2, М3 и М5.

27. Какими спосабами можно нарезать многозаходную резьбу на станке мод. 1К62?

а) с применением специального делительного устройства имеющегося на станке;

б) с применением для нарезания каждой нитки отдельного резца;

в) смещение верхних салазок суппорта на шаг после каждого прохода;

г) с применением специального поводкового патрона с делительным устройством;

д)смещением каретки суппорта на шаг после каждого прохода.

28. Сколько различных передаточных отношений можно получить через перебор?

а) 8; б) 4; в) 3; г) 2; д) 1.

29. Чем отличается цепь нарезания дюймовой резьбы от цепи нарезания метрической резьбы?

а) гитарой сменных калёс;

б) переключением муфт М2 и М4;

в) переключением муфт М2, М3 и М5.

30. Какие передаточные отношения можно получить через перебор?

а) 2; б) 1; в) ½; г) ¼; д)1/16.

31. Сколько способов нарезания многозаходных резьб можно применить на станке мод. 1К62?

а) 2; б) 3; в) 4; г) 5; д) 6.

32. В каком случае применяется специальный поводок патрон для нарезания многозаходных резьб?

а) при обработки точных резьб; б) если нет специального делительного устройства; в) при обработки большой партии деталей; г) при обработки единичных деталей; д) при черновой обработки деталей.

33. По какой формуле определить шаг при нарезании дюймовой резьбы?

а)  б)

б)  в)

в)  г)

г)  д)

д)

34. Какие механизмы для преобразования вращательного движения в поступательное имеются в фактуре суппорта?

а) реечная передача; в) винтовая пара;

б) червячно-реячная передача; г) кулачковый механизм.

35. Какие виды работ можно выполнить на станке мод. 1К62?

а) точение; б) фрезерование; в)сверление; г)нарезание резьбы;

д) шлифование.

36. Какие из перечисленных узлов имеет станок мод. 1К62?

а) передняя бабака; б) стол; в) стойка; г) суппорт; д) станина.

37. С каким набольшим диаметром можно установить установить на станке заготовку?

а) 220 мм; б) 400 мм; в) 250 мм; г) 500 мм; д) 200 мм.

38. Какие механизмы применяются для изменения величены подачи в коробке подач?

а) механизм с вытяжной шпонкой;

б) механизм с подвижным блоком;

в) механизм с фрикционной муфтой;

г) механизм с конусом зубчатых колес накидным зубчатым колесом (механизм Нортона);

д) механизм типа МЕАНДР.

ОГЛАВЛЕНИЕ

| Стр. | |

| 1. НАЗНАЧЕНИЕ И ОБЩЕЕ ЗНАЧЕНИЕ СТАНКА | |

| 1.1. Назначение | |

| 1.2. Общее устройство станка | |

| 1.3. Кинематическая схема станка | |

| 2. НАСТРОЙКА СТАНКА | |

| 2.1. Нарезание резьбы | |

| 2.2. Настройка продольной и поперечной подачи | |

| 3. НАЛАДКА СТАНКА НА РАЗЛИЧНЫЕ ВИДЫ РАБОТ | |

| 3.1. Обработка цилиндрических и торцевых поверхностей | |

| 3.2. Обработка конических поверхностей | |

| 3.3. Нарезание однозаходных резьб | |

| 3.4. Нарезание многозаходных резьб | |

| СПИСОК ЛИТЕРАТУРЫ | |

| ПРИЛОЖЕНИЕ |

НАСТРОЙКА И НАЛАДКА ТАКАРНО-ВИНТОРЕЗНОГО СТАНКА МОД.1К62 НА ВЫПОЛНЕНИЕ РАЗЛИЧНЫХ ВИДОВ РАБОТ.

Методические указания для самостоятельной работы студентов 3 курса специальностей 120100 «Технология машиностроения» и 120200 «Металлорежущие станки и инструменты» и 120900 «Проектирование технических и технологических комплексов» при изучении дисциплины «Оборудование машиностроительного производства»

Анатолий Александрович Шабалин.

|

из

5.00

|

Обсуждение в статье: Главный редактор Л.А. Суевалова |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы