|

Главная |

Требования к свойствам разрабатываемого материала

|

из

5.00

|

Таблица 3.1 - Требования к свойствам разрабатываемого материала

| Характеристика | Свойства | Количественная оценка |

| Жаропрочность | Механические σв – предел прочности, МПа σдл – предел длительной прочности, МПа σ0,2 – предел текучести, МПа σп – предел ползучести, МПа δ – относительное удлинение, % Физические Tпл – температура плавления, К λ – коэффициент теплопроводности, Вт/(м·К) αt –коэффицент термического расширения, 10-6 К-1 | σв250>2,5* σр250=700 σдл250>2,0* σр250=600 σ0,2250>1,5*σр250=450 σп250>2,0*σр250=600 δ≥δтехн=4 Тпл ~ Тпл осн = 1284 λ > λосн = 300 αt → min, αt < αt осн |

| Радиационная стойкость Стойкость к радиационному распуханию и ползучести | Механические σв – предел прочности, МПа σ0,2 – предел текучести, МПа D - коэффициент диффузии легирующего элемента Физические D - коэффициент диффузии легирующего элемента Механические σп – предел ползучести, МПа δ – относительное удлинение, % | D<Dсд – коэффициент самодиффузии δ≥δтехн=4 σдл250>2,0* σр250=600 σ0,2250>1,5*σр250=450 D<Dсд – коэффициент самодиффузии σп250>2,0*σр250=600 МПа δ≥δтехн=4 |

| Технологичность | δ – относительное удлинение, % t - критерий трещинообразования d’ - критерий порообразования | δ≥δтехн=4 t® min d’® min |

| Термостойкость | Физические a-коэффициент термического расширения, К-1 λ – коэффициэнт теплопроводности, Вт/(м·К) Е – модуль нормальной упругости, ГПа Механические σв – предел прочности, МПа σ0,2 – предел текучести, МПа | a→min, a£aосн λ→max, λ~λосн Е→min, Е≤Еосн sв→max, sв>nвsр s0.2→max, s0.2>n0.2sр |

4 Исследование заданного механизма эволюции структурно-фазового состояния материала.

Целевое задание данного курсового проекта является регулирование и особенности рекристаллизации сплавов.

Современная техника предъявляет высокие требования к уровню свойств материалов, а так же качеству и надежности изготавливаемых из них конструкций. Рекристаллизация является одним из основных технологических процессов, с помощью которого воздействуют на структуру металлов и тем самым формируют необходимый уровень механических, физических и иных свойств [6].

Рекристаллизация - процесс образования и роста одних кристаллических зёрен поликристалла за счёт других той же фазы. Её скорость резко возрастает с повышением температуры. Рекристаллизация протекает особенно интенсивно в пластически деформированных материалах, переводя вещество в состояние с большей термодинамической устойчивостью. При первичной рекристаллизации — за счёт уменьшения искажений, внесённых деформацией, при собирательной и вторичной рекристаллизацией — за счёт уменьшения суммарной поверхности границ зёрен. Рекристаллизация устраняет структурные дефекты (в первую очередь уменьшает на несколько порядков плотность дислокаций), изменяет размеры зёрен и может изменить их кристаллографическую ориентацию [8].

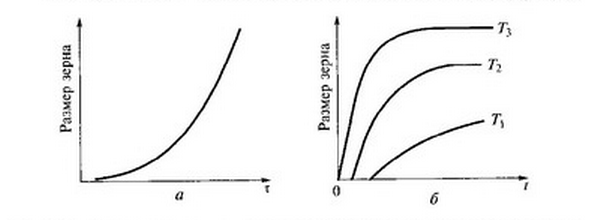

Рекристаллизация является диффузионным процессом, поэтому на величину рекристаллизованного зерна оказывают влияние температура отжига (рисунок 4.1 (а)) и его продолжительность (рисунок 4.1(б)).

Рисунок 4.1 - Влияние продолжительности отжига (а) и его температуры (б) на величину рекристаллизованного зерна

(Т1 <Т2< Т3)[4]

Структура металла не должна быть крупнозернистой, так как высокая пластичность наряду с прочностью присуща мелкозернистым сплавам. Значит в данной работе необходимо добиться мелкозернистой структуры. Нагрев выше оптимальных температур и увеличение времени выдержки ускоряют диффузионные процессы. Это приводит к интенсивному росту зерен и получению в результате крупнозернистой структуры металла.

Рассмотрим бериллий: чистота металла и степень деформации оказывают существенное влияние на процессы рекристаллизации бериллия. Рекристаллизация может способствовать перемещению слишком больших количеств примесей на поверхность рекристаллизованных зерен, что может оказать большое влияние на скорость продвижения границы зерен и влиять на их окончательную величину [11].

У бериллия основной причиной образования зародышей является значительная неоднородность деформации, как по объему материала, так и по телу зерна. Образование рекристаллизованных зародышей в бериллии связано с границами и углами зерен и с особенностями деформации внутри зерен. Миграция границ начинается с атомарных размеров, и происходит за счет беспорядочного диффузионного перемещения атомов. Поэтому процессы перемещения атомов в материале существенным образом зависят от исходной структуры. Это больше относится к стадии первичной рекристаллизации.

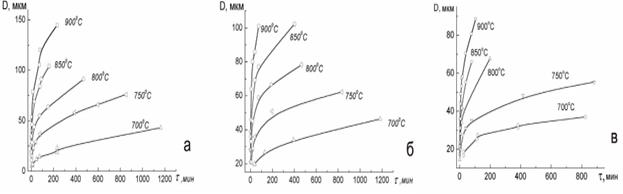

Как видно из рисунка 4.2 повышение температуры рекристаллизационного отжига для гидроэкструдированного бериллия с различной степенью деформации после прокатки приводит к ускорению роста зерна бериллия.

Рисунок 4.2 – Зависимость размера зерна от продолжительности отжига при разных температурах для гидроэкструдированного бериллия со степенью деформации (а) 40%, (б) 82% , (в) 92% [11]

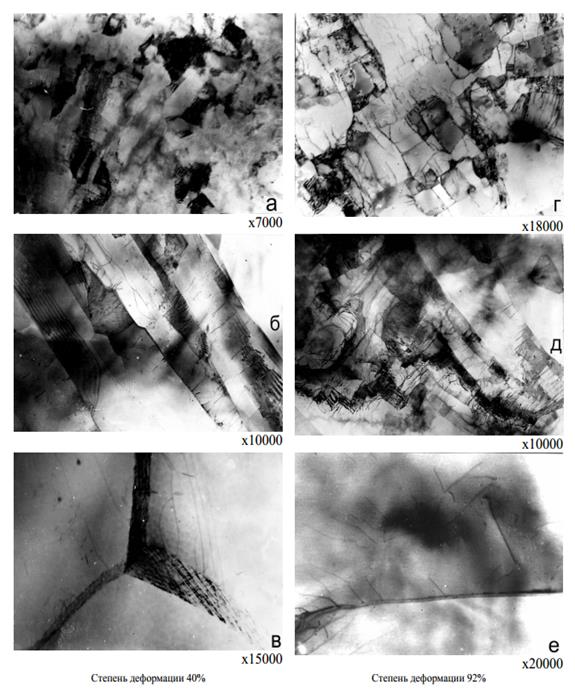

Рассмотрим структуру при различной степени деформации бериллия (рисунок 4.3)

Рисунок 4.3 – микроструктура образцов гидроэкструдированного бериллия: (а,г) – исходное состояние, (б,д) – отжиг 7000С 100 минут, (в,е) – отжиг 9000С 100 минут [11]

Структура, сформированная при гидроэкструзии бериллия, в целом напоминает структуру выдавленного бериллия, но характеризуется образованием более мелких ячеек, структурирующихся по мере увеличения степени деформации. Отжиг при 7000С ведет к образованию большеугловых границ и существенной дислокационной перестройке. После высокотемпературного отжига в 9000С происходит рост зерен и почти полная аннигиляция дислокаций внутри зерна.

Однако, прежде чем говорить о температуре и времени отжига, так же следует рассмотреть и ползучесть бериллия.

Явление ползучести это - деформация металлических материалов под воздействием постоянного напряжения, развивающуюся, как правило, при высоких температурах. Такая деформация чаще всего мала; в зависимости от величины нагрузки и температуры она может постепенно прекращаться или, наоборот, продолжаться до разрушения [5].

Результаты испытания на ползучесть, проводимого обычно по схеме одноосного растяжения, характеризуют жаропрочность, как способность металлов длительное время работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения [11].

Для уменьшения ползучести можно использовать или бериллий полученный методом изостатического прессования, или с помощью легирования.

Из рассмотренных выше данных - наиболее простым технологическим приемом повышения пластичности Be является применение выдавливания и выдавливания в сочетании с прокаткой, причем наилучшие результаты получаются выдавливанием Be из порошка [5].

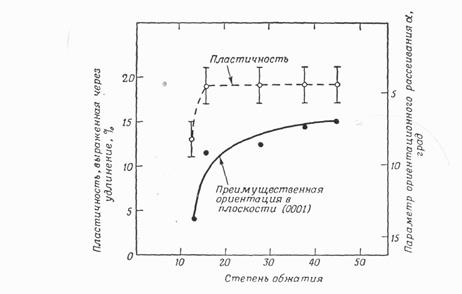

На рисунке 4.4 показано влияние степени обжатия холоднопрессованного порошкового бериллия на его пластичность. Видно, что для получения максимальной пластичности следует выбрать степень обжатия порядка 15:1.

Рисунок 4.4 -. Влияние степени обжатия на относительное удлинение бериллиевых прутков, выдавленных при температуре 1070оС [5].

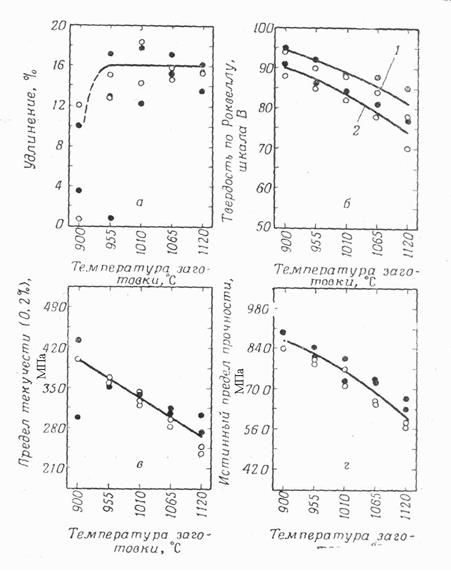

На рисунке 4.5 показано влияние температуры выдавливания и скорости охлаждения на механические свойства бериллия. Данные по пластичности имеют большой разброс почти при всех температурах, однако разброс несколько снижается с увеличением температуры. Поэтому целесообразно выбрать температуру нагрева заготовки 1065оС, а охлаждать заготовку – на воздухе.

Рисунок 4.5 - Влияние температуры нагрева заготовки скорости охлаждения на свойства бериллиевых прутков, выдавленных из порошковых заготовок. Полые кружки – охлаждение на воздухе, закрашенные кружки – охлаждение в воде; 1 – в продольном направлении; 2 – в поперечном направлении [5].

Таким образом, был выбран способ борьбы с охрупчиванием, связанный с технологией получения материала.

Так как гелий также является причиной упрочнения и охрупчивания бериллия. Устранение охрупчивания, связанного с гелием, можно добиться отжигом, который «выводит» нежелательный газ из металла.

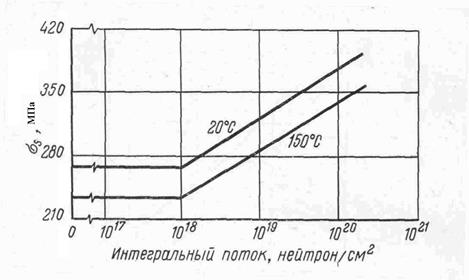

На рисунке 4.6 показана зависимость пределов текучести от дозы облучения. Очевидно, что такое упрочнение должно сопровождаться охрупчиванием, что нежелательно.

Рисунок 4.6 - Зависимость предела прочности облученного при 350оС бериллия. Испытания при 20 и 150 оС.

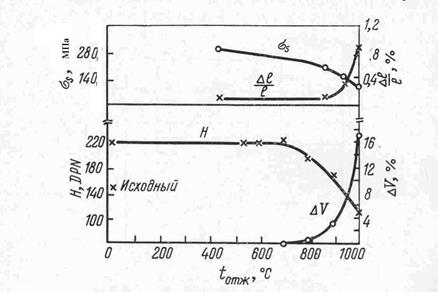

На рисунке 4.7 показано, как можно восстановить исходные свойства Be при отжиге.

Рисунок 4.7 - Зависимость механических свойств бериллия после отжига от температуры отжига. Облучение при 280-480оС. Испытания при 450оС

Видно, что отжиг, соответствующий температуре примерно в 900оС приводит к удовлетворительному сочетанию прочности и пластичности.

|

из

5.00

|

Обсуждение в статье: Требования к свойствам разрабатываемого материала |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы