|

Главная |

Порядок проведения работы

|

из

5.00

|

Кафедра технологии металлов и материаловедения

Материаловедение

МИКРОАНАЛИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ

Методические указания к выполнению лабораторной работы для студентов всех специальностей

Тверь 2006

Изложена методика выполнения лабораторной работы по изучению микроструктуры некоторых сплавов цветных металлов. Приведены рекомендации по выполнению и требования к оформлению отчета по лабораторной работе. Даны контрольные вопросы для самостоятельной подготовки студентов по теме работы.

Обсуждено на заседании кафедры ТМ и М и рекомендовано к печати (протокол № 11 от 19 мая 2006 г.).

Материаловедение

МИКРОАНАЛИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ

Методические указания к выполнению лабораторной работы для студентов всех специальностей

Составители: Л.Е. Афанасьева, Н.С. Зубков.

Редактор В.А. Румянцева

Технический редактор Г.В. Комарова

__________________________

Подписано к печати Формат 60х84 1 16 Бумага писчая

Физ. печ. л. 0,75 Усл. печ. л. 0,7 Уч.-изд. л. 0,65

Тираж 100 экз. Заказ № Цена 6 руб 40 к ___________________________

Издательство ТГТУ

©Тверской государственный

технический университет, 2006

МИКРОАНАЛИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ

Цель работы

Изучить наиболее характерные микроструктуры сплавов цветных металлов, условия их образования и свойства.

2. Теоретическое введение.

2.1. Медь и ее сплавы

Медь - это металл с удельной плотностью 8,94 г/см3. Кристаллическая решетка ГЦК. Температура плавления 1083 °С. Характерными свойствами меди является ее высокая теплопроводность и электропроводность, поэтому медь находит широкое применение в электротехнике. Технически чистая медь маркируется М00 (99,99 % Сu ), М0 (99,97 % Сu), M1 (99,9 % Сu ) и т.д.

Механические свойства меди низкие. Так, в литом состоянии sв = 150 - 200 МПа, d = 15 - 25 %. Поэтому применять чистую медь в качестве конструкционного материала нецелесообразно. Повышение механических свойств достигается созданием различных сплавов на медной основе. Различают две группы медных сплавов: латуни и бронзы.

2.1.1 Латуни (ГОСТ 15527-70)

Латунями называют двойные или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк. Практическое применение имеют медные сплавы с содержанием цинка до 45 %. Диаграмма состояния Cu-Zn приведена на рис. 1.

Медь с цинком образует a-твердый раствор цинка в меди с максимальной растворимостью цинка 39 %, а также фазы b, g, e, которые являются твердыми растворами на базе интерметаллических соединений: b - CuZn, g – Cu5Zn; e-CuZn3.

Рис. 1. Диаграмма состояния Cu – Zn

В зависимости от содержания цинка различают однофазные a- латуни и двухфазные a + b - латуни.

Однофазные латуни (до 39 % Zn) находят применение для изготовления деталей деформированием в холодном состояния, так как они имеют хорошую пластичность (рис. 2). Из них изготавливаются ленты, радиаторные трубки, проволока, гильзы патронов. Деформированная и отожженная латунь имеет зернистую структуру – резко очерченные зерна твердого раствора с наличием двойниковых образований различных оттенков от светлого до темного (рис. 3, а).

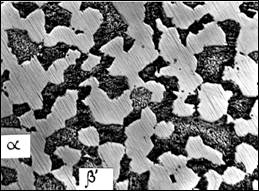

Двухфазные a + b΄ - латуни, содержащие цинка от 39 до 45 %, используются для изготовления деталей деформированием при температуре выше 500 °С, так как эти латуни имеют низкую пластичность в холодном состоянии (рис. 2). Из двухфазных a + b΄ - латуней изготавливают листы, прутки и другие заготовки, из которых последующей механической обработкой получают детали. При изготовлении микрошлифа b΄ фаза травится сильнее, поэтому выглядит темной на светлом фоне α – фазы (рис. 3,б).

При содержании цинка более 45 % в латуни присутствует b΄- твердый раствор. b΄ - латуни обладают максимальной прочностью (sв = 420 МПа), но практического применения не находят из-за очень низкой пластичности (d = 7 %).

Рис. 2. Влияние цинка на механические свойства меди

Латуни маркируются буквой Л и последующим числом, показывающим содержание меди в процентах, например, в сплаве Л80 содержится 80 % Сu и 20 % Zп. Это простая латунь. При наличии других элементов после буквы Л ставятся буквы, являющиеся начальной буквой элементов (О - олово, А - алюминий, К - кремний, С - свинец, Н - никель, Мц - марганец, Ж - железо). Количество этих элементов обозначается цифрами. Присутствующие в латуни элементы повышают твердость и снижают пластичность латуней, особенно однофазных. Двухфазные латуни нередко легируют Аl, Fe, Ni, Si, Мn, Рb и другими элементами. Такие латуни называют специальными или многокомпонентными.

Так, свинец облегчает обрабатываемость резанием и улучшает антифрикционные свойства (ЛС59-1). Алюминий повышает прочность, твердость и коррозионную стойкость латуни (ЛA77-2). Кремний улучшает жидкотекучесть, свариваемость и способность к деформация (ЛК80-3). Олово повышает сопротивление коррозии в морской воде (ЛО70-1 – морская латунь).

На рис. 3, б приведена микроструктура латуни ЛC59-1. Эта латунь содержит 59 % Си, 1 % Рb и 40 % Zn и относится к двухфазным. Она содержит в структуре a-твердый раствор и b´- твердый раствор и называется автоматной латунью, так как хорошо обрабатывается резанием, чему способствует присутствующий свинец. Механические свойства латуни ЛC59-1: в равновесном состоянии (после отжига) – sв = 400 MПa; d = 45 %; в деформированном состоянии (после наклепа) - sв = 650 МПа, d = 5 %.

а б

Рис. 3. а – Однофазная латунь Л80 после пластической деформации

и отжига. Микроструктура α – твердый раствор. б – Двухфазная латунь ЛС59-1 после прокатки и отжига. Микроструктура a + b΄ твердые

растворы (темная - b΄- фаза, светлая - a-фаза).

2.1.2. Бронзы

Бронзами называют сплавы меди с различными элементами, в числе которых, но только наряду с другими, может быть и цинк. Название бронзам дают по основным элементам. Так, их подразделяют на оловянные, свинцовые, алюминиевые, кремнистые, бериллиевые и др. Бронзы маркируются буквами Бр (бронза), за которыми следуют буквы, а затем цифры, обозначающие название и содержание в процентах легирующих элементов. Например, БрО4Ц2С2,5 содержит 4 % Sn , 2 % Zn, 2,5 % Рb .

Оловянные бронзы ( ГОСТ 5017-49 и ГОСТ 613-65) – старейшие цветные сплавы. При сплавлении меди с оловом образуются твердые растворы и интерметаллические соединения аналогично тому, как это имело место в сплавах Cu-Zn. Промышленное применение имеют бронзы с содержанием олова до 12%. Если олова содержится до 5...6%, то образуется a - твердый раствор олова в меди - однофазная структура. Однофазные бронзы пластичны, хорошо обрабатываются давлением, отливаются. Вследствие дендритной ликвации литая однофазная бронза имеет неоднородную структуру: дендриты a - твердого раствора, обогащенные медью, и светлые междуосные пространства, обогащенные оловом (рис. 4, а). Микроструктура этой же бронзы после отжига представляет собой однородные по составу зерна a - твердого раствора с характерными двойниками (рис. 4,б).

а б

Рис. 4. а – Однофазная литая оловянная бронза БрО6. a - твердый раствор, дендритная ликвация. б – Однофазная оловянная бронза БрО6.

Деформация и отжиг.

При содержании олова в бронзе больше 5...6 % образуется двухфазная структура a - твердого раствора и эвтектоида (a + Сu31Sn8) (рис. 5). В междендритном пространстве a - твердого раствора (темное поле) расположен эвтектоид (a + Сu31Sn8) в виде многогранников неправильной формы. Эвтектоид имеет характерное двухфазное строение: темные точечные включения a - фазы на светлом фоне химического соединения Сu31Sn8 (d - фазы). Химическое соединение придает бронзе твердость и прочность.

Рис. 5. Двухфазная литая оловянная бронза БрО10. Микроструктура

a - твердый раствор (темное поле) и эвтектоид (a + Сu31Sn8)

2.2. Алюминий и его сплавы.

Алюминий - легкий металл с удельной плотностью 2,7 г/см3. Кристаллическая решетка ГЦК. Температура плавления 660 °С. Алюминий хорошо проводит тепло и электричество. Химически активен, но образующаяся плотная пленка Al2O3 предохраняет его от коррозии. Механические свойства отожженного алюминия технической чистоты (АДМ): sв= 80 МПа; sт= 30 МПа; d = 35 %. Технический алюминий (АД и АД1) не применяется как конструкционный материал из-за низкой прочности. Однако высокая пластичность, коррозионная стойкость и электропроводность позволяют использовать его для получения деталей глубокой штамповкой и тончайших фольг, в качестве проводникового материала, а также в быту для транспортировки и хранения продуктов питания.

Технические алюминиевые сплавы подразделяют на две группы: применяемые в деформированном виде (прессованном, катаном, кованом) и в литом.

2.2.1. Деформируемые алюминиевые сплавы.

Наиболее распространенные сплавы – дуралюмины – имеют состав: 3,5...4,9 % Сu; 0,8...1,2 % Мg; 0,6...0,8 % Мn (железо и кремний по 0,5...0,7 % являются постоянными примесями). Основным легирующим элементом является медь, образующая с алюминием упрочняющую фазу СuАl2. Присутствуют также и другие химические соединения: Аl2СuМg, МnАl6, Аl3Fе и др.

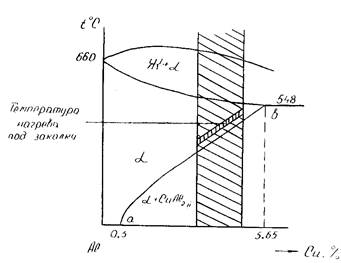

Начальный участок диаграммы состояния Аl – Сu и положение на нем сплавов дуралюминов показан на рис. 6.

Рис. 6. Диаграмма состояния Al – Cu

Упрочнение дуралюминов производится закалкой и старением. Для закалки дуралюмины нагреваются до температур, лежащих немного выше линии предельной растворимости (рис. 6), чтосоставляет 490...510°С. При нагреве химические соединения растворяются в алюминии, получается структура a - твердого раствора, нерастворенными остаются железистые фазы. Закалка в воде фиксирует структуру пластичного пересыщенного твердого раствора a.

Упрочнение сплава происходит при естественном или искусственном старении вследствие образования зон Гинье-Престона. Старение микроструктуру сплава, видимую под микроскопом, не изменяет, так как зоны Гинье-Престона представляют собой весьма малые (субмикроскопические) скопления атомов меди не различимые оптической микроскопией. Как и после закалки, микроструктура представляет собой a - твердый раствор (светлый фон) с темными включениями не растворившихся железистых соединений (рис. 7). Дуралюмины находят широкое применение в авиастроении, автомобилестроении, вагоностроении, строительстве. Прочность таких сплавов может достигать 500 … 600 МПа при относительном удлинении d = 8 … 12 %.

Рис. 7. Дуралюмин Д16. Закалка и естественное старение, a - твердый

раствор и железистые фазы.

2.2.2. Литейные алюминиевые сплавы.

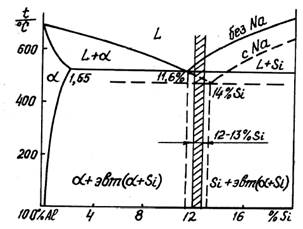

Наиболее распространенные литейные сплавы - силумины, представляют собой сплавы алюминия с 9 ... 14% кремния. Они имеют большую жидкотекучесть, малую усадку, хорошо свариваются. В литом силумине эвтектика (a+Si) имеет грубое строение, кремний находится в ней в виде крупных игл (рис. 8, а). Это придает сплаву хрупкость. Такой сплав обладает низкими механическими свойствами: sв = 120 МПа; d = 2%.

Структура силумина резко изменяется модифицированием, которое состоит в том, что в жидкий сплав перед разливкой добавляется небольшое количество (2...3% от массы сплава) смеси 67 % NaF и 33 % NаСl. В присутствии натрия происходит смещение линии диаграммы состояния (рис. 9) и заэвтектический сплав (12 … 13 % Si) становится доэвтектическим, так как эвтектика теперь образуется при 14 % Si. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы пластичного a-раствора кремния в алюминии (рис. 8, б). Эвтектика приобретает более тонкое строение и состоит из мелких кристаллов кремния и a - твердого раствора. В процессе затвердевания кристаллы кремния обволакиваются пленкой силицида натрия (NaSi ), которая затрудняет их рост.

а б

Рис. 8. Микроструктура силумина. а - до модифицирования (заэвтектический сплав); б - после модифицирования (доэвтектический сплав).

|

Изменения в структуре приводят к повышению механических свойств: sв = 200 МПа; d = 12%. Одновременно улучшаются и литейные свойства сплавов (возрастает жидкотекучесть, повышается плотность отливок и т.д.). Литейные алюминиевые сплавы маркируются буквами АЛ: А - означает, что сплав алюминиевый, Л - литейный; цифра после буквенного обозначения - порядковый номер в ГОСТе. Например, в сплаве АЛ2 кроме алюминия содержится 10 … 13 % Si; 0,8 … 1,5 % Fe и 2,2 … 2,8 % других элементов. Существует и другая система маркировки литейных алюминиевых сплавов (ГОСТ 1583-73 Е), подобная маркировке легированных сталей, в которой указывается буквами легирующий элемент (К - кремний, М – медь, Н – никель, Ц – цинк), а цифрами – их содержание. Например, АК21М2,5Н2,5 алюминиевый сплав, содержащий 20 … 22 % Si; 2,2 … 3,0 % Cu; 2,2 … 3,8 % Ni. Силумины широко применяются во всех областях машиностроения. Их используют для изготовления картеров и блоков двигателей, корпусов компрессоров, деталей авиационных двигателей, корпусов приборов и др.

2.3.1. Антифрикционные сплавы.

Антифрикционные сплавы должны иметь неоднородную структуру, состоящую из мягкой пластичной основы и включений более твердых частиц. При вращении вал опирается на твердые опорные включения, а пластичная основа образует сеть микроскопических каналов, в которых удерживается смазка. Крометого, антифрикционные сплавы должны обладать хорошей теплопроводностью, коррозионной стойкостью и иметь достаточно высокие механические свойства.

Баббит Б83. Баббиты представляют собой сплавы олова или свинца или двух этих металлов с медью и сурьмой. В некоторые баббиты для улучшения свойств вводятся специальные добавки - Со, Ni, Fе и др.

Б83 - баббитна оловянистой основе, содержащий 83 % Sn, 11% Sb и 6 % Сu. Микроструктура баббита: мягкая основа a - твердый раствор Sb и Сu в олове (темный фон), в которой распределены твердые опорные включения кристаллов химических соединений. Более крупные кристаллы, имеющие квадратную и треугольную форму - SnSb, а мелкие в виде звездочек и иголок – Cu3Sn (рис. 10, а).

Свинцовая бронза БрС30 (ГОСТ 4748-70). Свинец не растворяется в меди, поэтому сплавы после кристаллизации состоят из кристаллов меди и включений свинца. Последние располагаются по границам зерен (рис. 10, б) или заполняют междендритные пространства. Такая структура бронзы обеспечивает высокие антифрикционные свойства.

а б

Рис. 10. Микроструктура а – баббита Б83, б - свинцовой бронзы БрС30

По сравнению с оловянными бронзами теплопроводность бронзы БрС30 в 4 раза больше, поэтому она хорошо отводит теплоту, возникающую при трении. Из-за невысоких механических свойств (sв= 60 МПа, d = 4 %) бронзу БрC30 наплавляют тонким слоем на стальные ленты (трубы). Нередко свинцовые бронзы легируют никелем и оловом, которые растворяясь в меди, повышают механические свойства (sв = 150 … 200 МПа, d = 3 … 8 %). Например, БрО10С10, БрО10С2Н3.

Структура свинцовой бронзы находится в некотором противоречии с общепринятой теорией подшипниковых сплавов (мягкая пластичная основа и твердые опорные включения). В свинцовой бронзе основу составляет более твердая медь, в которой распределены мягкие включения свинца. Свинцовая бронза имеет большую теплопроводность, высокие механические свойства и является хорошим антифрикционным материалом.

Порядок проведения работы

3.1. По готовым микрошлифам изучить микроструктуры сплавов цветных металлов.

3.2. Выполнить задание для сплавов меди. Перед проведением работы вспомните, что латуни и бронзы – это широко используемые медные сплавы. Установить, какой вид обработки сплавов привел к формированию его структуры.

3.3. Выполнить задание для сплавов алюминия. Перед просмотром микроструктур алюминиевых сплавов вспомните, что по технологическому признаку они делятся на деформируемые и литейные. Свяжите структуру и свойства с положением сплава на диаграмме состояния.

3.4. Выполнить задание для антифрикционных сплавов. Перед изучением микроструктур антифрикционных сплавов вспомните условия работы вкладышей подшипников скольжения, а также особенности структуры сплава, которая должна обеспечить основное требование – малый коэффициент трения между подшипником и валом.

3.5. Заполнить таблицу 1.

| Марка сплава | Наименование сплава | Химический состав | Обработка | Структурные составляющие | Микроструктура (зарисовка) |

| Л80 | |||||

| ЛС59-1 | |||||

| БрО6 | |||||

| БрО6 | |||||

| БрО10 | |||||

| Д16 | |||||

| АЛ2 | |||||

| АЛ2 | |||||

| Б83 | |||||

| БрС30 |

Требования к отчету

Отчет должен содержать:

- Цель исследования.

- Основные положения: латуни и бронзы однофазные и двухфазные – структура, свойства, марки. Дуралюмин, его термообработка, структура, свойства. Силумин, структура и свойства без модифицирования и модифицированного. Антифрикционные сплавы Б83 и БрС30. Применение сплавов.

- Методика исследования.

- Заполнение табл. 1.

- Выводы из проделанной работы.

Литература

1. Б.А. Колачев, В.А. Ливанов, В.И. Елагин. Металловедение и термическая обработка цветных металлов и сплавов М.: Изд.-во МИСИС, 2001 г, 416 с.

2. Арзамасов Б.Н., Макарова В.И., Мухин Г.Г. Материаловедение: Учебник.- 3 – е изд. М.: Изд – во МГТУ им. Н.Э. Баумана, 2001, 648 с.

3. Материаловедение и технология металлов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин М.: Высшая школа, 2000, 638 с.

6. Контрольные вопросы

1. Алюминий, его свойства и применение.

2. Классификация алюминиевых сплавов.

3. Термическая обработка алюминиевого сплава Д16.

4. Силумин; состав; структура; свойства и применение.

5. Упрочняющая обработка для сплава АЛ2.

6. Медь, ее свойства и применение.

7. Латуни: состав, структура, маркировка, свойства и применение.

8. Бронзы: состав, структура, маркировка, свойства и применение.

9. Оловянные бронзы: состав, структура, маркировка, свойства и применение.

10. Особенность структуры антифрикционных сплавов.

11. Свинцовые бронзы: состав, структура, маркировка, свойства и применение.

12. Баббиты: состав, структура, маркировка, свойства и применение.

|

из

5.00

|

Обсуждение в статье: Порядок проведения работы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы