|

Главная |

ВХОДНЫЕ И ВЫХОДНЫЕ ПАРАМЕТРЫ СТАНКА

|

из

5.00

|

РАСЧЕТ ПОКАЗАТЕЛЕЙ КАЧЕСТВА СТАНКА ПУТЕМ ОПРЕДЕЛЕНИЯ ЗАПАСА НАДЕЖНОСТИ

Методические указания к практическим и лабораторным занятиям

для студентов направления 151900 Конструкторско-технологическое обеспечение машиностроительных производств

очная, очно-заочная, заочная и дистанционная формы обучения

КУРСК 2013

УДК 621.9.06

Составитель: Е.И.Яцун

Рецензент

кандидат технических наук, доцент С.А.Чевычелов

Расчет показателей качества станка путем определения запаса надежности:Методические указания к практическим и лабораторным занятиям /Юго-Зап. гос.ун-т; сост.: Е.И.Яцун. Курск, 2013. 21 с.: табл. 2, ил. 3. Библиогр.: с.21.

Изучается программный метод испытаний металлорежущих станков, входные и выходные параметры, влияющие на точность обработки со стороны станка как компонента технологической системы. В качестве выходных параметров рассматриваются параметры траекторий формообразующих узлов станка. Определяется запас надежности станка.

Методические указания соответствуют требованиям программы, утвержденной учебно-методическим объединением по специальностям автоматизированного машиностроительного производства (УМО АМ).

Предназначены для студентов направления 151900, очная, очно-заочная, заочная и дистанционная формы обучения.

Текст печатается в авторской редакции

Подписано в печать ____________20____г. Формат 60х84 1/16

Усл.печ.л.__. Уч.-изд.л.___. Тираж 100 экз. Заказ . Бесплатно.

Юго-Западный государственный университет.

305040 г. Курск, ул.50 Лет Октября, 94.

ВХОДНЫЕ И ВЫХОДНЫЕ ПАРАМЕТРЫ СТАНКА

В качестве выходных параметров принимаются показатели точности движений формообразующих узлов станка. Эти движения характеризуются траекториями точек станка, расположенных на посадочных поверхностях станка, предназначенных для крепления приспособления, заготовки, инструмента, то есть установочные базы, контактирующие с технологическими базами заготовки.

Входные параметры варьируются при испытании станка. К ним относятся величины и направление внешних сил, скорости и законы перемещения узлов станка, тепловые воздействия и др.

Основными выходными параметрами станка как элемента технологической системы являются характеристики точности осуществления заданных движений узлов, несущих инструмент и заготовку, то есть формообразующих узлов.

Основная цель испытаний станка – оценить сопротивляемость станка спектру внешних воздействий в виде эксплуатационных нагрузок и выявить области состояний выходных параметров.

Область состояний – это область, в которой с заданной вероятностью находятся регламентированные выходные параметры станка. В результате определяется запас надежности станка.

Запас надежности – это отношение допустимых значений, определяющих область работоспособности, к фактическим значениям.

При испытании станка области состояний сравниваются с соответствующими областями работоспособности, то есть с областью допустимых значений выходных параметров.

Выходные параметры станков приведены в приведенной ниже таблице 1.

Если при каждом цикле испытаний осуществлять различные сочетания входных параметров (например, по методу Монте-Карло), то реакция станка на эти воздействия позволит оценить входные параметры станка в вероятностном аспекте. Таким образом, в качестве варьируемых параметров используется априорная и статистическая информация об эксплуатационных нагрузках и условиях работы станков данного технологического назначения.

Таблица 1

Выходные параметры токарного станка

| Узел | Положение опорных точек | Выходной параметр | Характеристика параметра траектории | Отклонения геометрических параметров обработанной детали | Класс точности станков | |||

| Н | П | В | А и С | |||||

| Суппорт | Совпадает с вершиной резца | x1 = xp x2 = ∆ x x3 = ∆ z x4 = tg β x5 = tgαmax x6 = T x7 = αω x8 = C0 a x9 = C1 a x10 = C2 a x11 = C3 a x12 = C4 a x13 = Cn a x14 = Cm a x15 = C0 b x16 = C1 b x17 = Cn x18 = αmax x19 = ∆ x x20 = ∆ u1 x21 = ∆ u2 x22 = tg β0 | Размах траектории Координата начала траектории Координата конца траектории Средний наклон траектории Наибольший наклон траектории Шаг периодических волн Амплитуды высокочастотных составляющих траектории Среднее значение координаты Эксцентриситет вращения Коэффициенты разложения Фурье: второго члена третьего члена членов, начиная с четвертого n-го члена m-го члена (m>n) Аналогично для координаты b | Точность радиального размера – Точность осевого размера Конусообразность Бочкообразность Седлообразность Волнистость в продольном направлении Шероховатость Точность радиальных размеров Точность расположения поверхности Овальность Трехгранность Многогранность (четырехгранность и выше) Волнистость в радиальном сечении Шероховатость Отклонение от перпендикулярности торца Отклонение от плоскостности торца Волнистость торца Конусообразность Точность шага при резьбонарезании Точность фасонных поверхностей Конусообразность | ×× × × × × × × + × × × | ×× × × × × × × × × × × + × × × × | ×× × × × × × × × × × × × × × × + × × × × | ×× × × × × × × × × × × × × × × × + × × × × |

| Шпиндель Задняя бабка Взаимное положение в движение | Координаты характеристического вектора R a | |||||||

| b | ||||||||

| α В вершине центра | Наклон вектора в плоскости XZ Смещение центра Погрешность передаточного отношения: шпинделя и суппорта продольного и поперечного суппорта Угол между осью шпинделя (вектором R) и направлением суппорта |

Примечание: × - учитываемый параметр

Параметры траекторий выбираются в принятой системе координат.

Испытание состоит из большого числа циклов (N=100…150), отражающих весь спектр эксплуатационных воздействий на станок – силовых и тепловых факторов работающего станка, имеющих вероятностную природу.

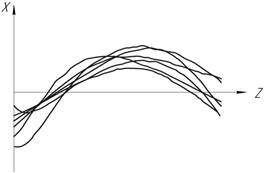

Рассмотрим пример траекторий поступательного движения суппортов, столов, ползунов станков, то есть формообразующих узлов, которые влияют на точность обработки (рис.1):

а) б)

в)

Рисунок 1.Совокупности траекторий поступательного движения

а) основное влияние на траекторию узла оказывают внешние силовые воздействия;

б) основное влияние на траекторию узла оказывают геометрические погрешности направляющих, силовые воздействия играют второстепенную роль;

в) основное влияние на траекторию узла оказывают тепловые деформации узла.

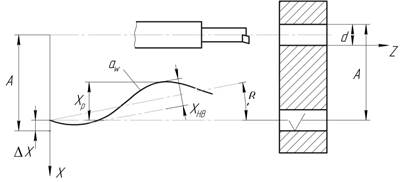

Рассмотрим параметры траекторий поступательного перемещения формообразующего узла станка (рис.2).

Рисунок 2. Пример траектории поступательного движения и ее параметры

Если предположить, что, в идеале, только станок оказывает влияние на точность обработки, то параметры траекторий узлов станка будут оказывать влияние на точность обработки следующим образом (под точностью обработки понимают точность размеров, формы, взаимного расположения, волнистость и шероховатость):

1. Точность положения узла в процессе обработки оказывает влияние на точность получаемого размера обрабатываемой детали.

Х1 = Хр – размах траектории – определяет точность положения узла в направлении оси Х, вносит погрешность размера в направлении оси Х;

Х2 = ∆Х – смещение траектории по отношению к оси Z;

Х3 – координата конца траектории, характеризует точность позиционирования узла: Х3 = L в конце траектории; Х3 = ∆Z – отклонение от заданного положения (пример – суппорт токарно-винторезного станка при обработке ступени вала должен остановиться в заданном положении).

Х1, Х2, Х3 – случайные величины, определяют погрешности размера, которые зависят от конструкции станка.

2. Форма траектории оказывает влияние на точность формы детали (вогнутость, выпуклость, овальность и т.д.).

Х4 = tg β – наклон средней линии по отношению к оси Z, характеризует конусообразность для цилиндрических деталей и неплоскостность – для плоских поверхностей.

3. Волнистость поверхности обработанной детали может быть связана с формой направляющих и оценена амплитудой и шагом волн на траектории формообразующего узла:

Х6 = αmax,

X7 = B.

Однако волнистость поверхности детали появляется не только из-за копирования формы направляющих, но и из-за динамических факторов, например автоколебаний.

4. Динамические колебания оказывают влияние на шероховатость обработанной поверхности, а также на волнистость.

Результаты расчетов оформляются в виде таблицы (см. стр. 9).

Для оценки качества станка по результатам испытаний необходимо сравнить области состояний станка для каждого выходного параметра с соответствующими областями работоспособности, определить запас надежности или указать причины выхода состояний за допустимые пределы.

Xi – наибольшее значение выходного параметра;

Xi ср – среднее значение выходного параметра (математическое ожидание):

;

;

σi – среднеквадратическое отклонение (дисперсия):

;

;

Xi max – область работоспособности;

Кнi – запас надежности,

.

.

При Кнi < 1 требуется определить причину. При определении всех значений Кнi для всех выходных параметров станка из них выбирается минимальное значение Кнi = Кнi min и принимается за показатель запаса надежности станка. Как было отмечено, для оценки надежности станка и установления его ресурса по точности необходимо осуществить прогнозирование возможности потери работоспособности станком из-за износа его базовых составляющих.

ЗАДАНИЕ

На испытательно-диагностическом стенде при испытании суппортной группы токарного станка получены данные суммарной траектории ее перемещения – выходные параметры поступательно перемещающегося формообразующего узла Х1, Х2, …, Хn.

1. Показать на графике траектории поступательного движения формообразующего узла станка выходные параметры:

Х1 = Хр – размах траекторий;

Х2 = tg β – наклон траекторий;

Х3 = ∆Z – точность позиционирования;

Хи = аw – амплитуда высокочастотных колебаний.

2. Рассчитать область работоспособности Xi max; среднее значение выходного параметра (математическое ожидание) Xi ср; среднеквадратическое отклонение (дисперсию) σi:

, где n = 100.

, где n = 100.

Построить кривую нормального распределения.

3. Рассчитать запас надежности Кнi по каждому выходному параметру:

.

.

Наименьшее из значений Кнi принимается за запас надежности узла или станка в целом.

4. Сделать выводы о состоянии станка по каждому выходному параметру.

Результаты расчетов внести в таблицу 2, показанную как пример (см. стр.9).

5. Если запас надежности по какому-либо выходному параметру меньше единицы (Кнi<1), то дайте рекомендации о путях повышения, внесите коррективы так, чтобы максимальное значение из ряда Xi стало меньше значения области работоспособности Ximax и и повторите расчеты.

ПРИМЕЧАНИЕ. Все расчеты выполняются с использованием статистического математического обеспечения алгоритмического языка высокого уровня DELPHI 4.0.

Таблица 2

Оценка качества станка по результатам испытаний

| Выходной параметр станка | Характеристика параметра | Требование к точности изделия | Область работоспособности | Область состояний по результатам испытаний, мм | Запас надежности

| Примечание | ||

| xi | xiср | σi | ||||||

| x1 = xp x2 = tg β x3 = ∆ x x4 = αω | Размах траектории Наклон траектории Точность позиционирования Амплитуда высокочастотных колебаний | Допуск на диаметр 0,1 мм Конусность 0,05 мм на длине 100 мм Расстояние между осями ±0,05 мм Параметр шероховатости Ra = 0,32 мкм | x1 max = 0,33 мм (30% допуска)* x2 max = 0,025 мм (50% допуска) x3 max = 0,075 мм (75% допуска) x4 max = 0,33 мм (90% допуска) | 0,017 0,02 0,111 0,27 | 0,015 0,015 0,070 0,22 | 0,002 0,001 0,007 0,03 | 1,75 1,25 0,9 1,1 | Допустимо. Необходим прогноз ресурса То же Необходимо повышать точность позиционирования Близко к предельному |

* Учитывается, что на точность диаметра влияет биение шпинделя

ПРИЛОЖЕНИЕ

ВАРИАНТЫ ЗАДАНИЙ

Вариант 1

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,15 мм.

Область работоспособности Xi max = 0,25δ.

Интервал значений параметра Х1i = (0,12…0,25) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,05 мм.

Область работоспособности Xi max = 0,55δ.

Интервал значений параметра Х2i = (0,011…0,020) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,1 мм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х3i = (0,065…0,078) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,32 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,21…0,26) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают температурные деформации узла.

Вариант 2

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,17 мм.

Область работоспособности Xi max = 0,25δ.

Интервал значений параметра Х1i = (0,012…0,025) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,005 мм.

Область работоспособности Xi max = 0,55δ.

Интервал значений параметра Х2i = (0,0011…0,0021) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,01 мм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х3i = (0,0112…0,0078) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,35 мкм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х2i = (0,021…0,026) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают геометрические погрешности формы направляющих станины, каретки, суппорта токарного станка.

Вариант 3

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,21 мм.

Область работоспособности Xi max = 0,33δ.

Интервал значений параметра Х1i = (0,22…0,031) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,02 мм.

Область работоспособности Xi max = 0,45δ.

Интервал значений параметра Х2i = (0,0014…0,0024) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,15 мм.

Область работоспособности Xi max = 0,75δ.

Интервал значений параметра Х3i = (0,065…0,078) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,3 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,110…0,119) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают геометрические погрешности формы направляющих.

Вариант 4

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,17 мм.

Область работоспособности Xi max = 0,35δ.

Интервал значений параметра Х1i = (0,026…0,035) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,025 мм.

Область работоспособности Xi max = 0,6δ.

Интервал значений параметра Х2i = (0,016…0,021) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,18 мм.

Область работоспособности Xi max = 0,7δ.

Интервал значений параметра Х3i = (0,110…0,119) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,36 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,21…0,29) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают внешние силовые воздействия.

Вариант 5

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,058 мм.

Область работоспособности Xi max = 0,37δ.

Интервал значений параметра Х1i = (0,020…0,032) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,045 мм.

Область работоспособности Xi max = 0,6δ.

Интервал значений параметра Х2i = (0,025…0,033) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,20 мм.

Область работоспособности Xi max = 0,7δ.

Интервал значений параметра Х3i = (0,110…0,119) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,36 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,111…0,121) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают внешние силовые воздействия.

Вариант 6

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,58 мм.

Область работоспособности Xi max = 0,37δ.

Интервал значений параметра Х1i = (0,20…0,032) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,45 мм.

Область работоспособности Xi max = 0,6δ.

Интервал значений параметра Х2i = (0,16…0,23) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,18 мм.

Область работоспособности Xi max = 0,7δ.

Интервал значений параметра Х3i = (0,110…0,119) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,40 мкм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х2i = (0,21…0,29) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают температурные деформации.

Вариант 7

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,16 мм.

Область работоспособности Xi max = 0,34δ.

Интервал значений параметра Х1i = (0,028…0,034) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,035 мм.

Область работоспособности Xi max = 0,5δ.

Интервал значений параметра Х2i = (0,010…0,019) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,85 мм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х3i = (0,097…0,114) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,40 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,29…0,35) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают внешние силовые воздействия.

Вариант 8

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 1,7 мм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х1i = (0,3…0,5) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,35 мм.

Область работоспособности Xi max = 0,68δ.

Интервал значений параметра Х2i = (0,010…0,014) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,95 мм.

Область работоспособности Xi max = 0,7δ.

Интервал значений параметра Х3i = (0,520…0,619) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,80 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,61…0,69) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают геометрические погрешности формы направляющих.

Вариант 9

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,15 мм.

Область работоспособности Xi max = 0,35δ.

Интервал значений параметра Х1i = (0,032…0,042) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,020 мм.

Область работоспособности Xi max = 0,7δ.

Интервал значений параметра Х2i = (0,006…0,009) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,35 мм.

Область работоспособности Xi max = 0,75δ.

Интервал значений параметра Х3i = (0,110…0,119) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,14 мкм.

Область работоспособности Xi max = 0,75δ.

Интервал значений параметра Х2i = (0,006…0,009) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают геометрические погрешности формы направляющих.

Вариант 10

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,15 мм.

Область работоспособности Xi max = 0,3δ.

Интервал значений параметра Х1i = (0,015…0,024) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,38 мм.

Область работоспособности Xi max = 0,6δ.

Интервал значений параметра Х2i = (0,018…0,023) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,15 мм.

Область работоспособности Xi max = 0,75δ.

Интервал значений параметра Х3i = (0,0110…0,0119) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,36 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,21…0,29) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают тепловые деформации узла.

Вариант 11

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,22 мм.

Область работоспособности Xi max = 0, 5δ.

Интервал значений параметра Х1i = (0,06…0,09) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,06 мм.

Область работоспособности Xi max = 0,3δ.

Интервал значений параметра Х2i = (0,012…0,017) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,9 мм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х3i = (0,06…0,075) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,40 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,021…0,029) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают внешние силовые воздействия

Вариант 12

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,2 мм.

Область работоспособности Xi max = 0,5δ.

Интервал значений параметра Х1i = (0,006…0,009) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,15 мм.

Область работоспособности Xi max = 0,65δ.

Интервал значений параметра Х2i = (0,004…0,0086) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,48 мм.

Область работоспособности Xi max = 0,8δ.

Интервал значений параметра Х3i = (0,281…0,318) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,35 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,24…0,29) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают геометрические погрешности формы направляющих.

Вариант 13

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,1 мм.

Область работоспособности Xi max = 0,33δ.

Интервал значений параметра Х1i = (0,026…0,031) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,075 мм.

Область работоспособности Xi max = 0,65δ.

Интервал значений параметра Х2i = (0,027…0,033) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,5 мм.

Область работоспособности Xi max = 0,75δ.

Интервал значений параметра Х3i = (0,310…0,340) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,25 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,12…0,19) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают тепловые деформации.

Вариант 14

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,8 мм.

Область работоспособности Xi max = 0,85δ.

Интервал значений параметра Х1i = (0,046…0,055) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,045 мм.

Область работоспособности Xi max = 0,65δ.

Интервал значений параметра Х2i = (0,0210…0,0275) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,50 мм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х3i = (0,395…0,420) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,8 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,62…0,71) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают внешние силовые воздействия.

Вариант 15

1. Размах траектории Х1 = Хр.

Допуск на размер δ = 0,12 мм.

Область работоспособности Xi max = 0,33δ.

Интервал значений параметра Х1i = (0,026…0,035) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

2. Наклон траекторий Хi2 = tg β.

Конусность на длине 100 мм равна 0,06 мм.

Область работоспособности Xi max = 0,5δ.

Интервал значений параметра Х2i = (0,016…0,021) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

3. Точность позиционирования Х3 = ∆Z.

Допуск линейного размера ±0,25 мм.

Область работоспособности Xi max = 0,75δ.

Интервал значений параметра Х3i = (0,110…0,116) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

4. Амплитуда высокочастотных колебаний Xi4 = аw.

Параметр шероховатости 0,50 мкм.

Область работоспособности Xi max = 0,9δ.

Интервал значений параметра Х2i = (0,31…0,42) мм. Всего 100 значений, расположенных в заданном интервале случайным образом.

ПРИМЕЧАНИЕ. При построении траектории перемещения узла учесть, что основное влияние на форму траектории оказывают тепл

|

из

5.00

|

Обсуждение в статье: ВХОДНЫЕ И ВЫХОДНЫЕ ПАРАМЕТРЫ СТАНКА |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы