|

Главная |

Основные физические свойства и уравнение состояния газа, его практическое использование в расчетах пневмосхем. Общая характеристика процессов изменения состояния газа

|

из

5.00

|

Основными физическими параметрами воздуха, представляющими интерес для технических систем, являются давление,температура,плотность, вязкость и сжимаемость

Под давлением Р понимается абсолютное давление, влияющее на физические свойства воздуха.. В технике оперируют избыточным давлением, влияющим на деформацию стенок сосуда, в котором воздух заключен. Обычно избыточное давление сжатого воздуха в промышленных установках не превышает 1МПа, наиболее распространенным является давление 0, 63 МПа

Термодинамическую температуру Т воздуха определяют по абсолютной шкале Кёльвина (К). Под нормальными условиями состояния воздуха понимается его состояние при температуре, равной 273 К или 0°С.

Плотностью газа называют отношение его массы т к занимаемому объему

= m/V

= m/V

Величина, обратная плотности, т. е. Vуд = V/m (м3/кг) есть удельный объем газа.

Вязкостью воздуха называют свойство его слоев при движении воздуха сопротивляться сдвигу. Вязкость воздуха по сравнению с вязкостью рабочих жидкостей весьма мала и, в отличие от жидкостей, с повышением температуры увеличивается незначительно.

Сжимаемость воздуха  м3/Н характеризуется уменьшением его объема при увеличении абсолютного давления:

м3/Н характеризуется уменьшением его объема при увеличении абсолютного давления:

=1/

=1/  Р*

Р*  V/V

V/V

где  Р- увеличение абсолютного давления, Па; V- первоначальный объем, м3.

Р- увеличение абсолютного давления, Па; V- первоначальный объем, м3.

V— изменение объема, м3.

V— изменение объема, м3.

Величина, обратная сжимаемости, называется модулем упругости воздуха.

Удельная теплоемкость с воздуха представляет собой отношение количества теплоты, cообщаемого единице массы воздуха, к соответствующему изменению температуры.

Различают удельные теплоемкости при постоянном давлении и постоянном объеме . При изменении состояния воздуха теплоемкость изменяется, однако при температуре 273...373 К .(0...100 °С) теплоемкость воздуха для практических целей можно принимать неизменной: Ср= 1,01* I03 дж/(кг*К) и Сv=0,72* 103 Дж/(кг*К)

ГОСТ 17433—80 определяет классы загрязненности сжатого воздуха Основными компонентами загрязненности являются вода, масло (в жидком и газообразном состоянии) и твердые включения.

Расчет процессов в пневмоприводе основывается на законах и уравнениях газовой динамики и термодинамики.

Уравнение состояния воздуха определяется зависимостью

Менделеева—Клайперона:

P*Vуд = R*T

где Р- абсолютное давление газа; Vуд — удельный объем газа; R — газовая

постоянная, для воздуха R=288 дж/(кг*.К); Т — абсолютная температура.

Так как Vуд = V/m ,то

P*V = m*R*T или H = R*T*

При сжатии и расширении воздуха изменяется энергия и его параметры. Самые простые процессы протекают при сохранении постоянным одного из параметров. Различают изохорный, изобарный, изотер- мический и адиабатный процессы.

Изохорный процесс (закон Шарля) характеризуется постоянством удельного объема (Vуд = const) при изменении давления и температуры. Так как Vуд = const то работа совершаемая при этом процессе, равна нулю.

При изобарном процессе постоянным является давление воздуха (р= const).

Изотермический процесс (закон Бойля—Мариотта) происходит при постоянной температуре (Т= const). При этом

Р*Vуд = const = P1*V1 = P2*V2

Адиабатный процесс характеризуется сжатием и расширением газа без теплообмена с окружающей средой. При этом Vkуд = const, где k — показатель адиабаты (для воздуха k= 1,41).

При теплообмене с окружающей средой параметры газа изменяются одновременно и имеет место политропный процесс:

Р*Vn = const ,

где п = I...2—показатель политропы.

Политропный процесс представляет собой нечто среднее между изотермическим и адиабатным процессами. Для изобарного процесса п = 0, для изотермического п = 1, для адиабатного n = k, для изохорного п =бесконечность.

Течение воздуха в трубах в основном турбулентное.

Потери давления воздуха в пневмосистеме связаны с трением его о стенки труб и с потерями на местных сопротивлениях. Для труб на прямых участках

где kT — коэффициент трения (при P = 0,4 МПа и Т=303К ---– kT = (1,5...2,0)*10 -7

где l — длина труб, м;

V — скорость воздуха, м/с;

d- внутренний диаметр трубы, м.

При определении этих потерь удобно пользоваться номограммами.

Потери давления на местных сопротивлениях (тройниках, вентилях, аппаратах)

где  -коэффициент местного сопротивления, определяется экспериментально или из таблиц (для распределителей 24...50; для обратных клапанов 50…130; для дросселей 60...130; для маслораспылителей 32...60; для влагоотделителей 18…31

-коэффициент местного сопротивления, определяется экспериментально или из таблиц (для распределителей 24...50; для обратных клапанов 50…130; для дросселей 60...130; для маслораспылителей 32...60; для влагоотделителей 18…31

№36 Типы, назначение, устройство и принцип работы пневмодвигателей: пневмоцилиндров и пневмомоторов.

В пневматических двигателях энергия сжатого воздуха преобразуется в механическую энергию движения рабочего органа машины. Пневматические двигатели позволяют осуществлять поступательное, поворотное и вращательное движение рабочих органов станка. В соответствии с тем движением, которое осуществляется с их помощью, они и получили название пневмодвигателей поступательного, поворотного и вращательного типа.

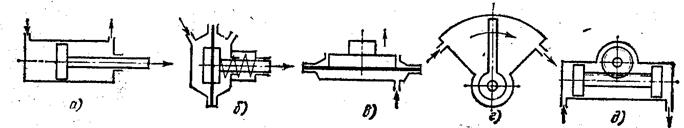

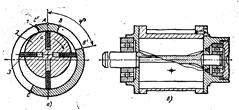

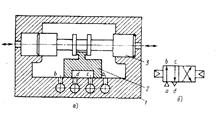

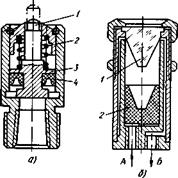

Поступательное движение осуществляется с помощью различных поршневых рис.а или мембранных рис. б пневматических или пневмогидравлических цилиндров. Общим признаком этой группы пневмодвигателей является наличие штока, совершающего возвратно-поступательные движения в результате взаимодействия элементов пневмодвигателя со сжатым воздухом. Рабочий элемент двигателя— мембрана или поршень—могут быть совмещены со штоком рис.в

Поступательное движение осуществляется с помощью различных поршневых рис.а или мембранных рис. б пневматических или пневмогидравлических цилиндров. Общим признаком этой группы пневмодвигателей является наличие штока, совершающего возвратно-поступательные движения в результате взаимодействия элементов пневмодвигателя со сжатым воздухом. Рабочий элемент двигателя— мембрана или поршень—могут быть совмещены со штоком рис.в

Поворотное движение (поворот на угол меньше 360°) можно выполнить с помощью пластинчатого рис.г или поршневого рис.д пневмодвигателя. Основу конструкции пластинчатого пневмодвигателя составляет лопасть (пластина), жестко связанная с выходным валом. Сжатый воздух подается попеременно то с одной, то с другой стороны лопасти двигателя. Лопасть под действием сжатого воздуха поворачивает выходной вал, создавая на нем крутящий момент. Схема другого типа поворотного двигателя — поршневого — представлена на рисунке д.

Одна из наиболее распространенных конструкций поршневого поворотного пневмодвигателя представлена на рисунке, представляющего собою пневмоцилиндр 1, шток 2, выступающая часть которого выполнена как зубчатая рейка 4, ‚движущаяся во втулке З. С рейкой-штоком сцеплена шестерня 5, жестко соединенная с выходным валом пневмомотора (ось б вала располагается перпендикулярно плоскости чертежа). Сжатый воздух попеременно подается в отверстия 7 и 8. Шток совершает возвратно-поступательные движения, а выходной вал — возвратно-поворотные.

Вращательное движение (поворот на угол больше 3600) может быть выполнено различными моторами. Пневмомоторы бывают пластинчатого, шестеренного, радиально- и аксиально- поршневого типа.

Вращательное движение (поворот на угол больше 3600) может быть выполнено различными моторами. Пневмомоторы бывают пластинчатого, шестеренного, радиально- и аксиально- поршневого типа.

Пневмомотор пластинчатого типа состоит (рис. а) из эксцентрично расположенных статора 1 и ротора 2. В продольных пазах ротора перемещается несколько пластин З. Статор с торцов закрывают крышками, в которых имеются отверстия для впуска и выхлопа воздуха. Участок ВВ’ статора является впускным, а участок СС’ — выхлопным. При движении от точки А до направлению к в участку статора пластина а преодолевает сопротивление сжатого воздуха.

Пневмомотор пластинчатого типа состоит (рис. а) из эксцентрично расположенных статора 1 и ротора 2. В продольных пазах ротора перемещается несколько пластин З. Статор с торцов закрывают крышками, в которых имеются отверстия для впуска и выхлопа воздуха. Участок ВВ’ статора является впускным, а участок СС’ — выхлопным. При движении от точки А до направлению к в участку статора пластина а преодолевает сопротивление сжатого воздуха.

Как только пластина а пройдет кромку В, давление по обе стороны пластины уравнивается и сохраняется до тех пор, пока она не пройдет кромку В’. Тогда давление сжатого воздуха на пластину а со стороны впускного отверстия начинает превышать давление с другой стороны и усилие, возникшее вследствие разности давлений, создает крутящий момент, направленный по часовой стрелке.

Типовая характеристика пластинчатого пневмомотора при ведена на рис.б Максимальная мощность на выходном валу достигается примерно при повышении частоты вращения ротора 2 до 50 % от, максимально возможной частоты вращения на холостом ходу, т. е. без нагрузки. Максимальная частота вращения выходного вала пневмомотора зависит от размеров пневмомотора и его рабочего давления и достигает 20000 об/мин и более. диапазон выходной мощности пневмомотора от долей кВт до десятков кВт.

Типовая характеристика пластинчатого пневмомотора при ведена на рис.б Максимальная мощность на выходном валу достигается примерно при повышении частоты вращения ротора 2 до 50 % от, максимально возможной частоты вращения на холостом ходу, т. е. без нагрузки. Максимальная частота вращения выходного вала пневмомотора зависит от размеров пневмомотора и его рабочего давления и достигает 20000 об/мин и более. диапазон выходной мощности пневмомотора от долей кВт до десятков кВт.

В машиностроении при автоматизации чаще применяют в качестве пневмодвигателей пневматические цилиндры (пневмоцилиндры). Конструкция поршневых пневмоцилиндров аналогична конструкции гидравлических цилиндров. Отличие за заключается в том, что внутренние поверхности пневмоцилиндра должны иметь покрытия, предохраняющие пневмоцилиндр от коррозии. Крышки цилиндров изготавливают из алюминия, а гильзу и шток— из стали с упрочняющими поверхность антикоррозийными покрытиями.

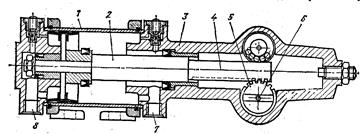

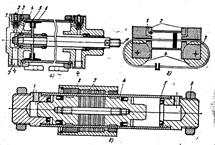

Применяемые пневмоцилиндры имеют размер поршня 6... 300 мм и более (длина хода штока может достигать 2000 мм). Скорость перемещения штока 0,2 ... 1,5 м/с. Ниж- няя граница устойчивой скорости перемещения штока ограничивается силами трения в пневмоприводе.. Когда скорость приближается к верхней границе, а диаметр поршня имеет значительные размеры, кинетическая энергия движущихся масс может достигать большой величины. Жесткое соударение подвижных частей привода с неподвижными может привести к вибрациям или поломке привода. Чтобы избежать этого, следует применять пневмоцилиндры с тормозными устройствами. Конструкция пневмоцилиндра двустороннего действия с тормозными устройствами в крышках представлена на рис. а.

Этот пневмоцилиндр отличается от обычного цилиндра тем, что в крышках имеются кольцевые выступы б, имеющие отверстия для вхождения манжет 4, смонтированных на штоке.

В конце хода штока манжета 4 входит в отверстие крышки и разделяет полость 5 и полость З. В связи с этим выход воз духа из полости 5 в выхлопное отверстие 7 происходит через канал, проходное сечение которого ограничивается винтовым дросселем 2. Происходит мягкое торможение поршня и соединенных с подвижных масс. При подаче сжатого воздуха в отверстие 7 отгибается эластичная прокладка 1 и пропускает воздух в полость 5. давление действует на поршень, и возвратное движение штока начинается без задержки.

Применение пневмоцилиндров с обычным жестким штоком приводит к удвоенной, по сравнению с ходом, длине пневмоцилиндра при полностью выдвинутом штоке. Этого можно избежатью если использовать пневмоцилиндр с гибким штоком (рис. 6).

Пневмоцилиндр имеет крышки 2, канатик З и натяжные ролики 4. При подаче сжатого воздуха в отверстие 1 поршень перемещается вправо и тянет за собой канатик. С канатиком З соединяется перемещаемый механизм. В качестве канатика используется многожильный стальной трос, облицованный эластичной пластмассой. Цилиндры с гибким штоком применяют в качестве приводов механизмов, используемых при транспо-ртировании грузов на большие расстояния до 10 м и более, но с небольшими усилиями, или при необходимости уменьшения габаритов пневматических устройств.

Получили распространение бесштоковые пневмоцилиндры (рис,в). Эти цилиндры изготавливают с длиной хода поршня до 20 м. Пневмоцилиндр состоит из крышек 1 и 6, тонкостенной калиброванной гильзы 5, изготовленной из немагнитного материала, поршня 4 и каретки 2, двигающейся по наружной поверхности гильзы. В поршне и каретке встроены сильные постоянные магниты З. Их взаимодействие таково, что перемещение поршня влечет перемещение каретки, т. е. движение поршня, вызванное воздействием сжатого воздуха, приводит в движение каретку, с которой скреплен перемещаемый узел машины.

Получили распространение бесштоковые пневмоцилиндры (рис,в). Эти цилиндры изготавливают с длиной хода поршня до 20 м. Пневмоцилиндр состоит из крышек 1 и 6, тонкостенной калиброванной гильзы 5, изготовленной из немагнитного материала, поршня 4 и каретки 2, двигающейся по наружной поверхности гильзы. В поршне и каретке встроены сильные постоянные магниты З. Их взаимодействие таково, что перемещение поршня влечет перемещение каретки, т. е. движение поршня, вызванное воздействием сжатого воздуха, приводит в движение каретку, с которой скреплен перемещаемый узел машины.

Мембранные пневмоцилиндры применяют в зажимных, фиксирующих, переключающих и тормозных устройствах станков, прессов, в сварочных и других машинах. Преимуществом мембранных пневмоцилиндров является простота изготовления, не- чувствительность к чистоте сжатого воздуха и окружающей среды и подаче смазочного материала. Мембранные пневмоцилиндры преимущественно применяют одностороннего действия с пружинным возвратом.. Мембраны могут быть эластичные (из резины, резинотканевых и синтетических материалов) и металлические (из стали, бронзы и латуни). Плоские мембраны не имеют изгибов в своем сечении и поэтому имеют ход, составляющий 0,1 ... 0,5 диаметра мембраны.

№39 Классификация, назначение, устройство и принцип работы направляющей пневмоаппаратуры. Условное графическое обозначение на схемах.

Всю пневмоаппаратуру можно разделить на:

направляющую

регулирующую

контрольно-измерительную

вспомогательную

Направляющие аппараты.

Назначение этих аппаратов --- обеспечить подачу воздуха в необходимый трубопровод для питания пневмодвигателя. К ним относятся:

обратные пневмоклапаны

клапаны быстрого выхлопа

пневмораспределители.

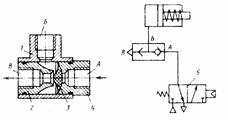

Назначение обратных клапанов— пропускать сжатый воздух только в одном направлении. В корпусе 1 обратного клапана размещен затвор 2, поджимаемый к седлу пружиной 4 (в клапанах с коническим и плоским затвором, (рис. а, б) или собственным весом (рис. с). При подаче воздуха на вход А аппарата поднимается затвор и воздух проходит на выход Б. Если же подавать, воздух в канал Б то он не сможет пройти в канал А.

Назначение обратных клапанов— пропускать сжатый воздух только в одном направлении. В корпусе 1 обратного клапана размещен затвор 2, поджимаемый к седлу пружиной 4 (в клапанах с коническим и плоским затвором, (рис. а, б) или собственным весом (рис. с). При подаче воздуха на вход А аппарата поднимается затвор и воздух проходит на выход Б. Если же подавать, воздух в канал Б то он не сможет пройти в канал А.

Обратный клапан, изображен на рис. в, наиболее прост в изготовлении, но эксплуатировать его можно лишь в вертикальном положении. Для ограничен хода шарика 2 и предотвращения возможного перекрытия им канала Б установлена диафрагма б с отверстиями или другие ограничители хода шарика.

Клапаны могут иметь более сложный уплотнительный элемент 3, который необходимо менять при изнашивании. В этих клапанах центрирование осуществляется цилиндрическим пояском (рис. а) с пазами К для соединения полости перед манжетой З с каналом А или наружной цилиндрической поверхностью самого клапана 2. Пружина 4 обеспечивает закрытое состояние клапанов при отсутствии подачи воздуха, и в любом их положении, поэтому ее раесчитывают по силе собственного веса клапана 2 с учетом сил трения.

Клапаныы быстрого выхлопа (рис.) предназначены для повышения быстродействия пневматического привода за счет уменьшения сопротивления его пневмосети. В корпусе 1 установлены приемный 4 и выхлопной 2 штуцера. Между ними размешен уплотнительный элемент 3. Подвод воздуха осуществляется к каналу А. Давлением сжатого воздуха уплотнительный элемент З поджимается к штуцеру 2 и закрывает канал В, связанный с атмосферой, а воздух может идти в канал Б, соединяемый с пневмодвигателем (например, цилиндром). При включении распределителя 5 в левую позицию канал А соединяется с атмосферой. Тогда под действием давления сжатого воздуха в цилиндре уплотнительный элемент сместится вправо, закрыв канал А и соеденив канал Б (и пневмоцилиндр) с каналом В и атмосферой. Воздух из цилиндра выйдет в атмосферу по короткому пути, минуя распределитель 5, В результате в пневмоцилиндре резко упадет давление и его поршень под действием пружины быстро сместится влево. Так произойдет выхлоп воздуха в атмосферу.

Клапаныы быстрого выхлопа (рис.) предназначены для повышения быстродействия пневматического привода за счет уменьшения сопротивления его пневмосети. В корпусе 1 установлены приемный 4 и выхлопной 2 штуцера. Между ними размешен уплотнительный элемент 3. Подвод воздуха осуществляется к каналу А. Давлением сжатого воздуха уплотнительный элемент З поджимается к штуцеру 2 и закрывает канал В, связанный с атмосферой, а воздух может идти в канал Б, соединяемый с пневмодвигателем (например, цилиндром). При включении распределителя 5 в левую позицию канал А соединяется с атмосферой. Тогда под действием давления сжатого воздуха в цилиндре уплотнительный элемент сместится вправо, закрыв канал А и соеденив канал Б (и пневмоцилиндр) с каналом В и атмосферой. Воздух из цилиндра выйдет в атмосферу по короткому пути, минуя распределитель 5, В результате в пневмоцилиндре резко упадет давление и его поршень под действием пружины быстро сместится влево. Так произойдет выхлоп воздуха в атмосферу.

Пневматические распределители обеспечивают направление потока воздуха по необходимым трубопроводам. Они бывают с затворами: плунжерного, плоского и клапанного типов. С их помощью обеспечивается реверсирование движения пвевмоцилиндров, подвод и отвод воздуха к манометрам и другим пневматическим устройствам.

Устройство пневмораспределителей плунжерного типа аналогично гидравлическим плунжерным распределителям. Можно только добавить, что предотвращение перетечек из одной проточки в другую осуществляется как за счет малых зазоров между плунжером и втулкой (аналогично гидравлическим), так и с помощью установки резиновых уплотнительных колец, Последний вариант значительно сокращает затраты на изготовление, однако надежность работы пиевмораспределителя из-за больших сил трения снижается и требуется смена износившихся уплотнений.

Устройство пневмораспределителей плунжерного типа аналогично гидравлическим плунжерным распределителям. Можно только добавить, что предотвращение перетечек из одной проточки в другую осуществляется как за счет малых зазоров между плунжером и втулкой (аналогично гидравлическим), так и с помощью установки резиновых уплотнительных колец, Последний вариант значительно сокращает затраты на изготовление, однако надежность работы пиевмораспределителя из-за больших сил трения снижается и требуется смена износившихся уплотнений.

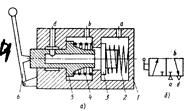

Широко используют в пневмоприводах распределители с плоским затвором (рис.). Они несложны в изготовлении, просты в обслуживании и надежны в работе. В корпусе 1 таких распреде- лителей перемещается плоский затвор 2, который поджимается к распределительной плоскости и соединяет или разъединяет каналы а—d, выполненные в корпусе распределителя. При по- даче воздуха под один из торцов толкателя З он перемещает затвор 2 из одного крайнего положения в другое, в которых осуществляется определенная коммутация каналов в соответствии с позициями, показанными на рис. 6.

Клапанный пневмораспределитель (рис.) - это двухпозиционный трехлинейный аппарат, который может быть применен для питания пневмоцилиндра одностороннего действия или для подключения к пневмосети манометра. В отключенном положении, когда пружиной 2 пробка З, а пружиной 4 клапан 5 прижаты к стенке корпуса 1, канал b соединен с каналом d, связанным с атмосферой. При нажатии на рукоятку управления 6 торец клапана 5 прижимается к торцу пробки З и смещает ее вправо. При этом канал d перекрывается, а канал b соединяется с каналом питания сжатым воздухом. Если к каналу b подключен манометр, то он покажет в этом случае давление в канале. Если же канал b соединен с пневмоцилиндром, то тогда его поршень совершает какую-то работу.

№40 Классификация, назначение, устройство и принцип работы контрольной пневмоаппаратуры. Условное графическое обозначение на схемах.

Контрольно-измерительная аппаратура. К этому виду аппаратуры пневмоприводов относят устройства измерения давления и расхода воздуха (манометры, расходомеры) и получения информации об изменениях параметров пневмопривода (датчики давления, реле давления, реле времени, реле температуры, индикаторы давления). Манометры для измерения давления сжатого воздуха аналогичны манометрам гидроприводов.

Контрольно-измерительная аппаратура. К этому виду аппаратуры пневмоприводов относят устройства измерения давления и расхода воздуха (манометры, расходомеры) и получения информации об изменениях параметров пневмопривода (датчики давления, реле давления, реле времени, реле температуры, индикаторы давления). Манометры для измерения давления сжатого воздуха аналогичны манометрам гидроприводов.

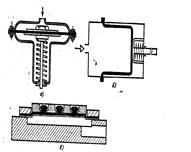

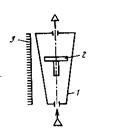

В качестве устройств измерения расхода воздуха могут быть применены расходомеры, по принципу действия и устройству аналогичные гидравлическим. В то же время широко используют ротаметры (рис.). Внутри стеклянной трубки 1, имеющей коническую, расширяющуюся кверху поверхность, помещена пробка 2. На трубке закреплена шкала 3, проградуированная в единицах расхода сжатого воздуха. При подаче воздуха в ротаметр под действием динамического давления потока пробка поднимается на высоту, на которой ее вес уравновешивает подъемную силу воздуха. Чем больше расход воздуха, тем выше поднимется пробка. На шкале фиксируется этот уровень и визуально определяется расход.

Датчики давления для пневмоприводов принципиально не отличаются от уже рассмотренных. Также не отличны от гидравлических пневматические реле давления и времени.

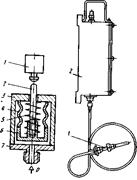

Поскольку рабочее давление пневмоприводов не превышает 1,0 МПа, то в пневматических аппаратах широко применяют сильфоны (см. рис. 3.79, г), которые обеспечивают высокую чувствительность устройств. В реле давления (рис. 4.15) установлен сильфон 4, припаянный к корпусу 3 и колпачку 6. Воздух поступает в реле по каналу в крышке 7. Если давление р достигнет величины, настраиваемой пружиной 5, то сильфон сожмется, а толкатель 2 переключит микропереключатель 1, который выдаст сигнал о том, что давление в пневмосети равно требуемому.

Поскольку рабочее давление пневмоприводов не превышает 1,0 МПа, то в пневматических аппаратах широко применяют сильфоны (см. рис. 3.79, г), которые обеспечивают высокую чувствительность устройств. В реле давления (рис. 4.15) установлен сильфон 4, припаянный к корпусу 3 и колпачку 6. Воздух поступает в реле по каналу в крышке 7. Если давление р достигнет величины, настраиваемой пружиной 5, то сильфон сожмется, а толкатель 2 переключит микропереключатель 1, который выдаст сигнал о том, что давление в пневмосети равно требуемому.

Реле температуры выдают командный сигнал, если температура контролируемой рабочей среды достигает требуемого (настроенного) значения. В их конструкции использованы чувствительные элементы в виде ампул с газовым или жидкостным наполнителем, как, например, прибор РТП-1 (рис. 4.16). Термобаллон (ампулу) 1 погружают в контролируемую среду. Из-за температурного расширения наполнителя изменяется давление, воспринимаемое датчиком давления 2. Когда температура среды достигает того значения, на которое было настроено реле, датчик давления срабатывает и выдает сигнал.

Реле температуры выдают командный сигнал, если температура контролируемой рабочей среды достигает требуемого (настроенного) значения. В их конструкции использованы чувствительные элементы в виде ампул с газовым или жидкостным наполнителем, как, например, прибор РТП-1 (рис. 4.16). Термобаллон (ампулу) 1 погружают в контролируемую среду. Из-за температурного расширения наполнителя изменяется давление, воспринимаемое датчиком давления 2. Когда температура среды достигает того значения, на которое было настроено реле, датчик давления срабатывает и выдает сигнал.

В других типах реле температуры, как, например ПДСТ, использован принцип расширения двух стержней из металлов с разным коэффициентом температурного расширения. Возникающее при нагреве реле смещения одного стержня относительно другого закрывает подачу воздуха

Индикаторы давления предназначены для визуального контроля наличия давления воздуха в пневмосети. Они бывают двух типов — штокового (рис). и лампового (рис.б).

Выдвинутый шток / (рис.а) свидетельствует о наличии давления в пневмосети. Если давление падает до минимального давление падает до минимального значения, пружина 2, действующая на поршень 3, смещает его вниз. Недостатком таких индикаторов является наличие манжеты 4, которая оказывает большое сопротивление движению. Поэтому этот тип индикаторов используют в пневмосистемах с большими давлениями.

В пневмосистемах низких давлений используют индикаторы лампового типа (рис.б), в которых имеется окрашенный плунжер 2 и линза. Под давлением р плунжер поджимается к линзе, а оператор пневмосистемы фиксирует изменение цвета линзы. Подключают такой индикатор к двум линиям А и Б, поэтому окраска линзы означает наличие давления в линии А и его отсутствие в линии Б. Если же линза прозрачна, то давление есть в канале Б, а в канале А отсутствует

№ 41

|

из

5.00

|

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы