|

Главная |

Неоднородность химического состава и прочностных характеристик детали в различных ее сечениях и др

|

из

5.00

|

О.Е.КИРИЛЮК

ДОПУСКИ

и

ПОСАДКИ

СПРАВОЧНИК

Киев

Головное издательство

издательского объединения

«Вища школа»

Допуски и посадки:Справочник/Ю. Е. К и р и л ю к. - К.: Вита шк. Головное изд-во, 1987. — 120 с

Даны таблицы допусков, предельных и основных отклонений Единой системы допусков и посадок (ЕСДП) для гладких соединений в наиболее употребительном диапазоне номинальных размеров 1...500 мм. Приведены также таблицы рекомендуемых, предпочтительных и дополнительных полей допусков, рекомендуемых и предпочтительных посадок в этом же диапазоне размеров. Для диапазона размеров свыше 500 до 3150 мм помещены таблицы допусков и основных отклонений. Изложены материалы о допусках формы и расположения поверхностей.

Приведены краткие пояснения к пользованию справочником, определению основных и расчетам неосновных отклонений.

Для инженерно-технических работников, студентов вузов и учащихся средних специальных учебных заведений и профессионально-технических училищ. Особенно удобен в условиях учебных мастерских и цехов заводов.

Табл. 22. Ил. 3.

Рецензент Б. И. Барановский, директор Украинского центра стандартизации и метрологии

Редакция учебной и научной литературы по машиностроению и приборостроению

Зав. редакцией О. А. Добровольский

© Издательское объединение „Вища школа" 1987

1.ДОПУСКИ И ПОСАДКИ ГЛАДКИХ СОЕДИНЕНИЙ

Из всех типов соединений, применяемых в машиностроении, наиболее распространены гладкие (цилиндрические и ограниченные параллельными плоскостями). Допуски и посадки для этих соединений приведены в первой части справочника. Справочник полностью охватывает наиболее употребительный в машиностроении диапазон номинальных размеров 1...500 мм. Частично отражены данные для диапазона свыше 500 до 3150 мм.

Основными стандартами Единой системы допусков и посадок (ЕСДП) для гладких соединений, введенной в промышленности СССР с 1977 по 1980 г., являются ГОСТ 25346-82 и ГОСТ 25347—82, соответствующие международной системе допусков и посадок ИСО. Область действия этих стандартов не ограничена какими-либо определенными видами материалов или способами их обработки.

Основные преимущества применения системы ЕСДП — возможность расширения внешней торговли, международного научного и технико-экономического сотрудничества, больший диапазон и более равномерная градация числовых значений допусков, посадок, зазоров и натягов, а также возможность ее применения для более широкого круга соединений деталей (шпоночных, шлицевых и др.).

Точность изготовления гладких элементов деталей и соединений определенного номинального размера, т. е. допуск IT на изготовление в ЕСДП, зависит только от выбранного квалитета (понятие, аналогичное классу точности в действовавшей до 1977 г. системе допусков и посадок). Согласно ГОСТ 25346—82, квалитет — это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуск в квалитете одинаков как для валов, так и для отверстий одного номинального размера.

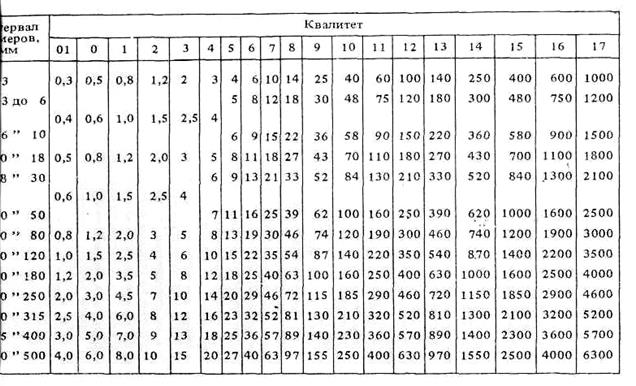

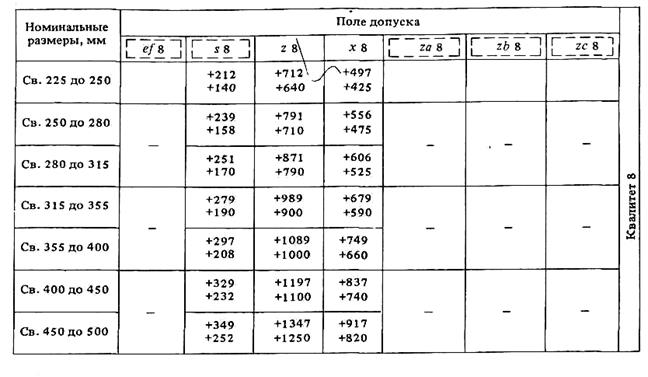

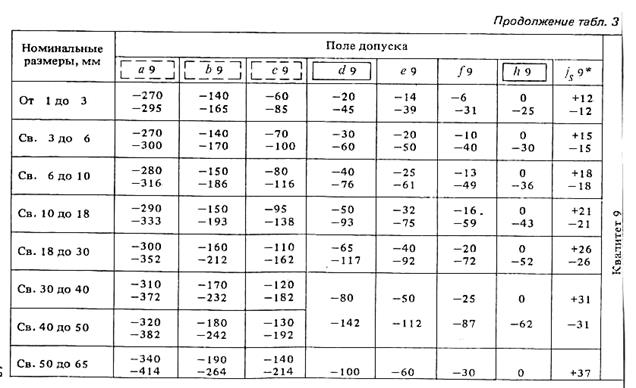

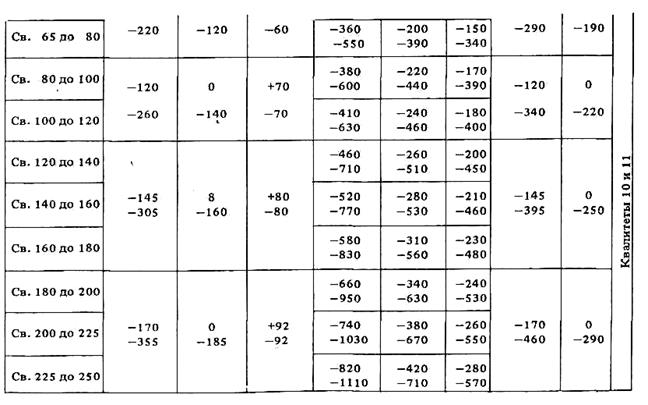

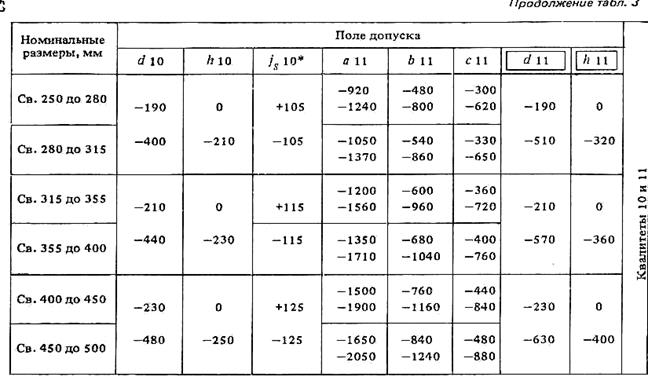

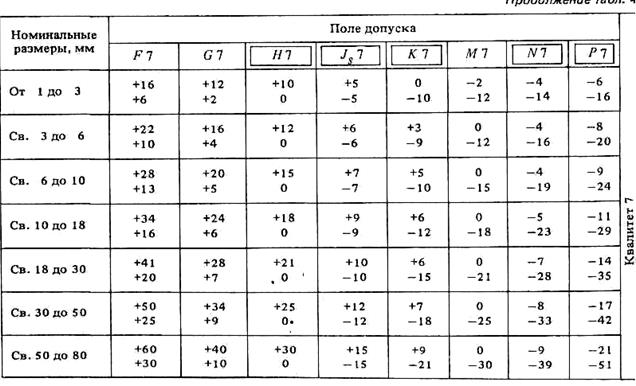

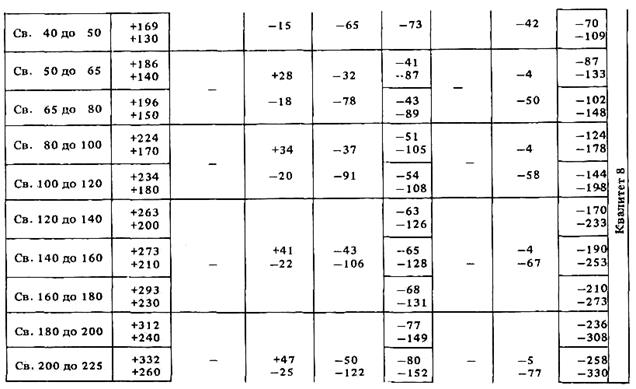

В ЕСДП предусмотрено 19 квалитетов: 01; 0; 1; 2;...; 16; 17-й. Самый точный из них—01-й, а самый грубый—17-й. Значения допусков для этих квалитетов приведены в табл. 1 и 2. Поскольку в машиностроении очень мало применяются детали точнее 4-го квалитета, в основных таблицах справочника (табл. 3 и 4) даны предельные отклонения для предпочтительных, рекомендуемых и дополнительных полей допусков только 4...17 квалитетов в диапазоне номинальных размеров 1...500 мм. Пользуясь правилами, изложенными далее, и табл. 1, 2, 5, 6 и 7, можно определить значения допусков и предельных отклонений для деталей менее 1 мм и точнее 4-го квалитета в диапазоне номинальных размеров свыше 500 до 3150 мм.

Поля допусков валов и отверстий, а также посадки в ЕСДП не имеют наименований. Буквенное обозначение (для конкретного номинального размера детали) определяет значение основного отклонения, т. е. предельного отклонения, ближайшего к нулевой линии.

В диапазоне размеров 0...500 мм предусмотрено 28 основных отклонений отверстий: А, В, С, CD, D, E, EF, F, FG, G, Н. JS J, К, М, N, Р, R, S, Т, U, V, X, У, Z. ZA, ZB, ZC и столько же — для валов: а, Ь, с, cd, d, e, ef, f, fg, g, h, js j, k, m, n, p, r, s, t, u, v, x, у, z, zа, zb и zc (рис. 1).

В таблицах и тексте предельные отклонения отверстий в ЕСДП обозначают прописными латинскими буквами ES и EІ (5S — верхние и EI — нижние). Предельные отклонения валов обозначают строчными буквами es и еi (es — верхние и еi — нижние).

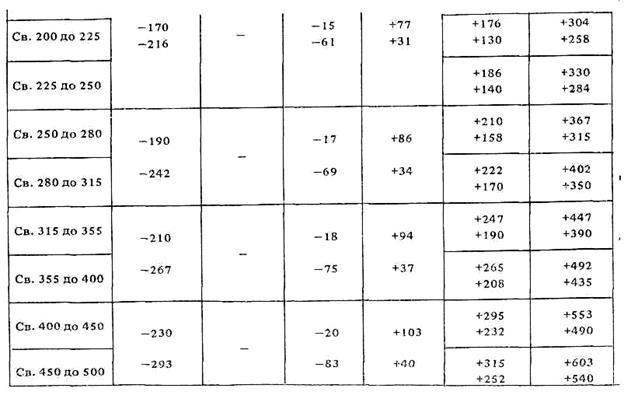

ГОСТ 25346—82 дает только основные отклонения валов (табл. 5 и 7) и основные отклонения отверстий (табл.6 и 7). Для валов a...h, поля допусков которых находятся под нулевой линией, заданы только верхние отклонения es, которые являются основными. Для валов j...zc, поля допусков которых находятся над нулевой линией, заданы только нижние отклонения ei, которые являются основными. Для отверстий А...Н, поля допусков которых находятся над нулевой линией, заданы только нижние отклонения ЕІ, которые являются основными, а для отверстий J...ZC, поля допусков которых находятся под нулевой линией, заданы только верхние отклонения ES, которые являются основными.

Основное отклонение еще можно назвать координатой, определяющей расстояние данного поля допуска от нулевой линии (но только для определенного номинального размера детали).

Значения большинства основных отклонений валов и отверстий (табл. 5, 6, 7) не зависят от выбранного

Рис. 1 – Расположение полей допусков отверстий (а) и валов (б)

квалитета и не требуют дополнительных подсчетов. Исключения составляют основные отклонения отверстий J, К, М, N до 8-го квалитета и основные отклонения отверстий P...ZC до 7-го квалитета, для которых необходимо алгебраически суммировать величину ∆ из дополнительных граф табл. 6. От выбранного квалитета зависят также значения основных отклонений валов j и k (табл. 5). Величина ∆ равна разности между допусками данного квалитета и ближайшего более точного. Применяя это правило, можно соединять отверстие данного квалитета с валом ближайшего более точного квалитета, сохраняя неизменными предельные значения зазоров или натягов.

Таким образом, в системе ЕСДП для любого поля допуска в ГОСТ 25346—82 задано только одно из предельных отклонений — основное. Другое же отклонение, незаданное, необходимо подсчитывать, прибавляя или вычитая допуск IT:

ei = es— IT, или es = ei+ IT; (1)

El = ES -IT, или ES = El + IT, (2)

который для данного номинального размера зависит от выбранного квалитета.

Для рекомендуемых и дополнительных полей, для которых в ГОСТ 25347—82 приведены значения и верхних и нижних предельных отклонений, расчеты по формулам (1) и (2) проводить не надо. Соответствующие значения имеются в табл. 3 и 4.

Одинаковые посадки в ЕСДП можно получить и в системе отверстия и в системе вала. Поле допуска основного отверстия обозначают буквой Н, а основного вала — h с указанием номера выбранного квалитета, например Н 5 или h 6.

Посадками в системе отверстия называют такие посадки, при которых для данного номинального размера деталей и определенного квалитета предельные размеры и предельные отклонения основного отверстия Н остаются неизменными, а различные посадки получаются за счет изменения предельных размеров и предельных отклонений валов, соединяемых с этим отверстием.

Посадками в системе вала называют такие посадки, при которых для данного номинального размера деталей и определенного квалитета предельные размеры и предельные отклонения основного вала h остаются неизменными, а различные посадки получаются за счет изменения предельных размеров и предельных отклонений отверстий.

Формально обе системы посадок равноправны, но практически почти всегда более экономичны посадки в системе отверстия. Это объясняется тем, что трудоемкость изготовления точных отверстий выше, чем точных валов, и для изготовления точных отверстий требуются более сложные и дорогие металлорежущие инструменты и контрольно-измерительные средства. При применении посадок в системе отверстия число типоразмеров инструментов уменьшается, что снижает затраты на их изготовление или покупку, а при применении посадок в системе вала номенклатура инструментов увеличивается.

Соединяя валы a...zc с основными отверстиями Н, получают посадки в системе отверстия. При этом посадки с зазором обеспечиваются валами а, Ь, с, cd, d, e, ef, f, g, h, переходные посадки — валами js, k, т, п, а посадки с натягами — валами p, r, s, t, и, v, х, у, z, za, zb, zc.

Соединяя отверстия А...ZC с основными валами h, получают посадки в системе вала. При этом посадки с зазором обеспечиваются отверстиями А, В, С, CD, D, E, EF, F, FG, G, Н, переходные посадки — отверстиями JS, J, К, М, N, а посадки с натягом — отверстиями Р, R, S, T, U, V, X, У, ZА, ZВ, ZС.

Рассмотрим примеры расчетов, выполняемых для определения предельных отклонений.

Пример 1.Найти предельные отклонения для деталей

соединения Ø20 Н10 / а10

1. Отверстие Ø 20 Н10

Основное (нижнее предельное) отклонение EI отверстия Ø20 Н 10 равно нулю (табл.6), так как Н 10— поле допуска основного отверстия. Другое (верхнее предельное) отклонение ES, согласно формуле (2), равно допуску IT 10, который для интервала номинальных размеров свыше 18 до 30 мм составляет 84 мкм (табл. 1).

2. Вал Ø 20 а 10

Основное (верхнее предельное) отклонение для поля допуска а в интервале свыше 18 до 24 мм (табл. 5) es = - 300 мкм. Чтобы определить другое (нижнее предельное) отклонение, вначале находим допуск IT 10 (табл. 1). Для интервала свыше 18 до 30 мм IT 10 =84 мкм. Тогда по формуле (1)

ei = es - IT = - 300 - 84 мкм = - 384 мкм.

Пример 2.Найти предельные отклонения для деталей соединения Ø 20 К 7 / h 6.

1. Отверстие Ø 20 К 7

Основное (верхнее предельное) отклонение ES для 7-го квалитета составляет ( - 2 + Δ) мкм (табл. 6). Из дополнительных граф таблицы находим значение Δ для 7-го квалитета, которое равно 8 мкм. Тогда

ES = (-2 + 8) мкм = 6 мкм.

Для определения другого (нижнего предельного) отклонения EI вначале находим допуск IT 7. По табл. 1 допуск IT 7 = 21 мкм. Тогда по формуле (2)

EІ = ES- ІТ= (6-21) мкм = -15 мкм.

2. Вал Ø 20 h 6

Основное (верхнее предельное) отклонение вала es = 0, так как h — поле допуска основного вала. Другое (нижнее предельное) отклонение, согласно формуле (1), еі = - ІТ6 = - 13 мкм (табл.1).

Используя эти же формулы (1), (2) и изложенную методику, можно по табл. 2 и 7 определить основные и незаданные отклонения для деталей с номинальными размерами свыше 500 до 3150 мм.

Наиболее распространенный вариант указания попей допусков на чертежах деталей и посадок на сборочных чертежах показан на рис. 2. Разрешается после условного обозначения указывать в скобках предельные отклонения в миллиметрах, например:

Ø 30е7

Кроме варианта, показанного на рис. 2, в системе ЕСДП допускается применять еще два варианта: Ø 30 Н7/е7 или Ø 30 Н 7 - е 7, где слева записаны поля допусков отверстий, а справа — валов.

ГОСТ 25347—82 устанавливает ограничения по применению полей допусков и посадок. В диапазоне 1...500 мм установлены предпочтительные, рекомендуемые и дополнительные поля допусков, предпочтительные и рекомендуемые посадки. Предусмотрено 81 рекомендуемое поле допуска для валов (табл. 8), 16 из которых— предпочтительные. Указаны и 36 дополнительных полей допусков валов. Значения предельных отклонений для этих полей даны в табл. 3. Для отверстий стандартом 25347—82 предусмотрены 72 рекомендуемых поля допуска (табл. 9), из которых 10 — предпочтительные. Здесь же указано и 31 дополнительное поле допуска отверстий. Значения предельных отклонений для этих полей приведены в табл. 4. В табл. 3 и 4 даны верхние и нижние предельные отклонения валов и отверстий указанных категорий, поэтому расчеты, приведенные в примерах 1 и 2, для них производить не нужно.

В табл. 10 указаны рекомендуемые и предпочтительные посадки в системе отверстия, а в табл. 11 — те же категории посадок в системе вала.

Из экономических соображений в первую очередь следует применять предпочтительные поля допусков, затем — рекомендуемые и только в некоторых, технически обоснованных случаях использовать дополнительные поля допусков. Крайне нежелательно применять поля допусков, не

вошедшие в табл. 8 и 9. При этом следует учитывать, что экономический эффект от применения рекомендуемых полей допусков достигается только при назначении номинальных размеров деталей из рядов нормальных линейных размеров Rа 5, Ra 10, Rа 20 и Rа 40 по ГОСТ 6636-69 (табл .12).

Рис. 2. Указание полей допусков в ЕСДП на детальных и сборочных чертежах в системе отверстия (а) и в системе вала (б)

Здесь в первую очередь применяют ряд Rа 5 и в последнюю — ряд Rа 40. Экономический эффект при выполнении этих рекомендаций достигается вследствие уменьшения числа типоразмеров металлорежущих и контрольно-измерительных инструментов, в частности предельных калибров, а также за счет соединения менее точных квалитетов для отверстий с более точными квалитетами для валов.

2. ДОПУСКИ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Одновременно с ЕДСП для гладких соединений вводились и стандарты на допуски формы и расположения поверхностей.

Отклонения, или погрешности, формы и расположения поверхностей существенно влияют на многие параметры работы механизмов, важнейшими из которых являются точность и долговечность. Главное отличие таких отклонений от погрешностей размеров состоит в том, что последние погрешности (если нет отклонений формы и расположения поверхностей) можно компенсировать регулировкой в процессе сборки либо применением подвижных или неподвижных компенсаторов.

Особенно важно задавать и соблюдать обоснованные допуски формы и расположения поверхностей при проектировании средств измерения и металлорежущих станков. В первом случае они могут вызывать погрешности измерений, а во втором — копироваться на всех обрабатываемых деталях. Например: при наличии такой погрешности формы, как овальность шеек шпинделя или шпиндельных подшипников у токарных, круглошлифовальных или внутришлифовальных станков, такая же овальность будет получаться у всех деталей, обработанных на этих станках; при наличии такой погрешности расположения поверхностей, как отклонение от перпендикулярности направляющих поперечного суппорта токарного станка к оси шпинделя, это отклонение будет копироваться на всех торцевых поверхностях обработанных деталей. Поэтому для точных механизмов назначение и соблюдение допусков формы и расположения поверхностей не менее важно, чем указание допусков на линейные и диаметральные размеры деталей.

Основные причины, вызывающие отклонения формы и расположения поверхностей деталей при механической обработке, таковы:

1) неточности и деформации узлов и деталей металлорежущих станков, инструментов и приспособлений, а также деформации самой обрабатываемой детали;

2) неравномерность припуска на обрабатываемой поверхности детали;

неоднородность химического состава и прочностных характеристик детали в различных ее сечениях и др.

Термины и определения, относящиеся к допускам формы и расположения поверхностей, установлены по ГОСТ 24642-81.

Отклонения и допуски формы.Под отклонением, или погрешностью, формы понимают несоответствие между формой реальной поверхности или профиля, полученной при обработке, и теоретической формой поверхности или профиля, которая задана в чертеже.

В результате измерения детали определяют значение отклонения (погрешности), которое получено при изготовлении детали, и сравнивают его с допуском формы, который задан в чертеже. Если погрешность не превышает допуска, то деталь качественная.

Отклонения формы отсчитывают от прилегающих поверхностей и профилей. Различают прилегающие: плоскость и прямую, цилиндр и окружность, а также фасонную поверхность.

Количественно отклонение формы оценивается наибольшим расстоянием от прилегающей поверхности или профиля до реальной поверхности.

Для плоских поверхностей комплексное отклонение формы — отклонение от плоскости, а дифференцированные — выпуклости и впадины поверхности. Комплексное отклонение профиля для таких поверхностей — отклонение от прямолинейности.

Для цилиндрических поверхностей комплексное отклонение формы — отклонение от цилиндричности, которое может состоять из двух других комплексных отклонений профиля — отклонения от крутости и отклонения профиля продольного сечения. В свою очередь эти комплексные отклонения состоят из дифференцированных отклонений — овальности или огранки (для отклонения от круглости) и бочкообразности, седлообразности, конусообразности и изогнутости оси (для отклонения профиля продольного сечения).

Ограничиваются эти отклонения соответствующими допусками, заданными в чертежах: допусками плоскостности, прямолинейности, цилиндричности, круглости и профиля продольного сечения. Условные знаки для обозначения этих допусков показаны в табл. 13.

Дифференцированные допуски формы и профиля указывают в виде технических требований на чертеже.

Отклонения и допуски расположения поверхностей.Под отклонением, или погрешностью, расположения понимают отклонение от заданного чертежом расположения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз или от номинального взаимного расположения рассматриваемых поверхностей, их осей или плоскостей симметрии. Базой может служить поверхность, ось или плоскость симметрии.

Допуски расположения бывают двух видов — независимые и зависимые. Независимый допуск остается неизменным при изменении действительных размеров координируемых поверхностей. Зависимым называется допуск расположения, который зависит не только от заданного на чертеже значения допуска, но и от действительных размеров рассматриваемых поверхностей. На чертеже зависимый допуск указывают во второй (рис. 3, к) или третьей (рис. 3, л) части рамки условного обозначения буквой М.

Указание допусков формы и расположения поверхностей на чертежах.Условное обозначение допуска на чертеже помещают в соответствии с ГОСТ 2.308—79 в первой части рамки, во второй части указывают значение допуска в миллиметрах, а в третьей части (если она необходима) дают буквенное обозначение базы (рис. 3).

Соединительная линия между рамкой и контролируемой поверхностью может быть прямой или ломаной и должна заканчиваться стрелкой, показывающей направление измерения при контроле. Если допуск формы или расположения относится к поверхности или ее профилю, то стрелка не должна быть продолжением размерной линии (рис. 3, а). Если же допуск относится к оси или к плоскости симметрии поверхности, то стрелка должна быть продолжением размерной линии (рис 3, б). Круговое или цилиндрическое поле допуска может быть задано во второй части рамки в диаметральном (рис. 3, в) или в радиальном (рис. 3, г) выражении. Так же, буквой, может быть указана полная ширина поля допуска, ограниченного плоскостями или прямыми линиями (рис. 3, д), или его половина (рис. 3, в).

Базовую поверхность можно обозначать треугольником непосредственно на ней (рис. 3, ж) или прописной буквой в рамке (рис. 3, и).

Зависимый допуск, относящийся к координируемой поверхности, помещают во второй части рамки (рис. 3, к), а относящийся к базовой поверхности, — в третьей части (рис. 3,л)

Числовые значения допусков формы и расположения поверхностейустановлены ГОСТ 24643—81 и должны соответствовать табл. 14. Кроме того, в стандарте предусмотрены допуски плоскостности и прямолинейности (табл 15), цилиндричности, круглости и профиля продольного сечения (табл. 16), параллельности, перпендикулярности, наклона и полного торцевого биения (табл. 17), радиального биения,

Рис. 3. Указание допусков формы и расположения на чертежах

а - поверхности или профиля; б - оси или плоскости симметрии; в — соосности для кругового или цилиндрического поля в диаметральном выражении; г — то же, в радиальном выражении; д - симметричности для полной ширины поля допуска; е - то же, половины поля допуска; ж — при нанесении базы зачерненным треугольником; и - то же, с буквенным обозначением базовой поверхности; к - зависимого допуска, относящегося к координируемой поверхности; л — то же, к базовой поверхности полного радиального биения, соосности, симметричности и пересечения осей в диаметральном выражении (табл. 18).

В табл. 15. ..18 предусмотрено по 16 степеней точности. На чертежах их не указывают, пишут только числовые значения допусков в миллиметрах, полученные из таблиц. Таким образом, указанные степени точности служат для обоснованного выбора допусков формы и расположения с учетом условий работы детали в механизме и технологических возможностей конкретного производства.

Первые степени точности можно получить при отделочных видах обработки, средние - при чистовой, а грубые - при черновой обработке на универсальном оборудовании. Например 1,2 и 3-ю степени точности можно обеспечить доводкой, сверхдоводкой, алмазной обточкой и расточкой; 7, 8 и 9-ю степени точности можно получить круглым наружным и внутренним шлифованием; 14, 15 и 16-ю степени точности — обточкой и расточкой на универсальных токарных и расточных станках.

ГОСТ 24643-81 также дает возможность определять допуски формы и расположения поверхностей в зависимости от точности (квалитета) координируемых поверхностей, когда такой допуск формы является составной частью допуска размера. Стандартом для этого установлено три уровня (А, В и С) относительной геометрической точности.

Неуказанные допуски формы и расположения поверхностей.По аналогии с неуказанными допусками для линейных размеров разработан ГОСТ 25069—81 на неуказанные допуски формы и расположения поверхностей. Применение этого стандарта позволяет обеспечить единое трактование требований к точности формы и расположения поверхностей для менее ответственных поверхностей, упростить оформление чертежей и обеспечивает возможность обоснованного контроля допусков формы и расположения поверхностей.

Особенность ГОСТ 25069—81 состоит в том, что его требования действуют только тогда, когда в чертеже есть ссылка на стандарт. В этих случаях технические требования на чертеже, в соответствии с ГОСТ 2.308—79, должны иметь такую формулировку: „Неуказанные допуски формы и расположения - по ГОСТ 25069-81".

Неуказанные допуски формы и расположения поверхностей можно разделить на три группы.

К первой группе относятся все допуски формы (плоскостности, прямолинейности, крутости, профиля продольного сечения) и допуск параллельности. Здесь допускаются любые отклонения формы в пределах поля допуска размера рассматриваемой поверхности или размера между рассматриваемой поверхностью и базой. Это правило действует независимо от наличии ссылки на ГОСТ 25069—81, и ссылку на него давать не следует.

Ко второй группе относятся такие допуски расположения: перпендикулярности, соосности, симметричности, пересечения осей, радиального и торцевого биения. Для них стандартом установлены числовые значения неуказанных допусков (табл. 19.. .22) которые объединены в 4 уровня точности в зависимости от точности определяющего размера. Определяющим допуском в стандарте называется допуск размера, по квалитету или классу точности которого выбирается неуказанный допуск расположения или биения. Уровни в ГОСТ 25069—81 названы классами точности — точным, средним, грубым и очень грубым.

Класс точности „точный" соответствует квалитету IT 12 определяющего размера, класс точности „средний" — квалитетам IT 13 и 14, класс точности „грубый" — квалитетам IT 15 и 16 и класс точности „очень грубый" — квалитету IT 17. Таким образом, для данной группы неуказанных допусков расположения в технических требованиях на чертеже при ссылке на ГОСТ 25069—81 следует оговаривать выбранный класс точности (точный, средний и т. д.).

Третья группа неуказанных допусков — позиционные, наклона, полного радиального и полного торцевого биения, формы заданного профиля и заданной поверхности. Для этих видов неуказанных допусков числовые значения в ГОСТ 25069—81 не установлены. Поэтому, если есть надобность в их ограничении, то на чертеже необходимо указывать допуски на угловые размеры, на координаты осей отверстий, на координаты элементов профиля фасонной поверхности и т. д. Следовательно, для этой группы неуказанных допусков в технических требованиях на чертежах, как и для первой группы, никакой записи делать не следует.

1. Допуски (по ГОСТ 25346-82), мкм

|

2. Допуски (по ГОСТ 25346-82), мкм

|

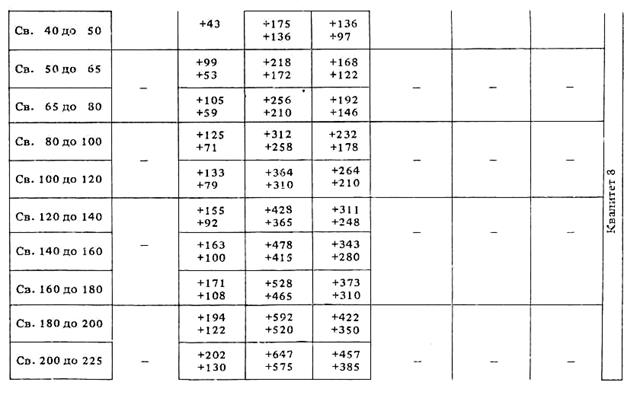

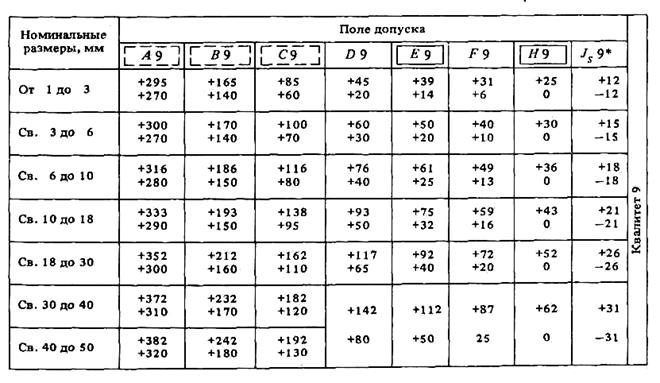

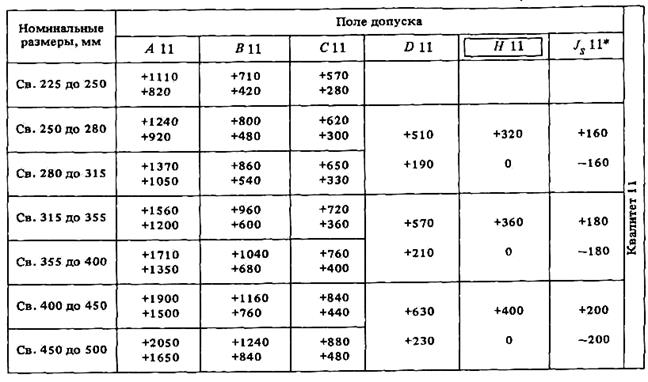

4. Предельные отклонения отверстий номинальных размеров 1…500 мм.

Рекомендуемые, предпочтительные поля допусков (по ГОСТ 25347-82), мкм

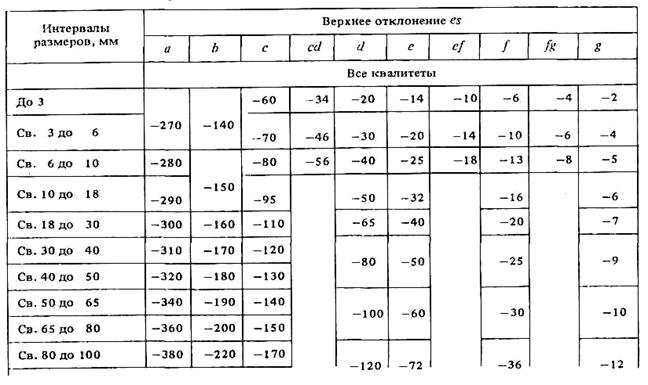

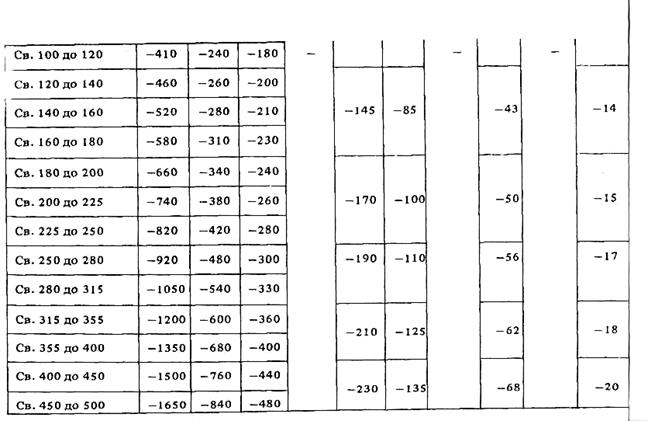

5. Основные отклонения валов / по ГОСТ 25346-82/, мкм

6. Основные отклонения отверстий (по ГОСТ 25346-82), мкм

Примечания: 1. Нижние отклонения Н во всехквалитетах, N и К в квалитетих свыше 8-го для всех интервалов размеров равно нулю. 2. Верхние отклонения ЕS полей то Р до ZС квалитетов до 7-го равны отклонениям соответствующих полей свыше 7-го квалитета, увеличенным на Δ. 3. Предельные отклонения JS во всех квалитетах для всех размеров составляют ± ІТ/2. Для квалитетов 7-11 нечетные значения можно округлять в сторону ближайшего меньшего числа.

*Отклонения А и В во всех квалитетах и N в квалитетах свыше 8-го для размеров до 1 мм не предусмотрены.

**Для М6 верхнее отклонение ЕS = -9 (а не -11) для размеров 250 – 315 мм.

***Для вычисления К, М, N до 8-го квалитета и от Р до ZС 7-го квалитета берут значения Δ в графах справа, например: для Р7 от 18 до30 мм Δ = 8, отсюда ЕS = -14.

|

из

5.00

|

Обсуждение в статье: Неоднородность химического состава и прочностных характеристик детали в различных ее сечениях и др |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы