|

Главная |

Расчет прямого фонда заработной платы

|

из

5.00

|

Таблица 1

| Марка стали | Номер ГОСТ | Вид и толщина проката | Состояние поставки | Дополнительные требования к металлу |

| ОК360Б5-3пс-св | ГОСТ 16523 | Листы и рулоны толщиной до 3,9 мм вкл. | Горячекатаная | |

| Ст3кп Ст3кп2 | ГОСТ 14637 ГОСТ 535 | Лист толщиной до 5,0 мм вкл. Уголок толщиной до 5,0 мм вкл. Круг, квадрат до 10,0 мм вкл. Полоса толщиной до 5,0 мм вкл. | Горячекатаная | |

| Ст3пс Ст3пс2 СтЗГпс2 Ст3пс5 Ст3Гпс5 | ГОСТ 14637 ГОСТ 535 | Лист толщиной от 5,0 до 10,0 мм вкл. Уголок толщиной от 5,0 до 10,0 мм вкл. Швеллер до № 24 вкл. Двутавр до № 27 вкл. Круг, квадрат до 25,0 мм вкл. Полоса толщиной от 5,0 до 10,0 мм вкл. | Горячекатаная | |

| Ст3Гпс3 | ГОСТ 14637 ГОСТ 535 | Лист толщиной до 40,0 мм вкл. Круг, квадрат до 40,0 мм вкл. Полоса толщиной до 40,0 мм вкл. | Горячекатаная | |

| Ст3пс Ст3пс2 | ГОСТ 3262 | Трубы водогазопроводные | Горячекатаная |

Примечание. Допускается использование для изготовления нерасчетных элементов металлоконструкций сталей, указанных в табл. 1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Таблица 2

| Марка стали | Номер ГОСТ | Вид и толщина проката | Состояние поставки | Дополнительные требования к металлу | |

| Ст3пс2 СтЗГпс2 | ГОСТ 535 | Круг, квадрат, шестигранник до 12,0 мм вкл. | Горячекатаная | ||

| Ст3пс5 | ГОСТ 535 | Круг, квадрат, шестигранник от 12,0 до 16,0 мм вкл. | Горячекатаная | ||

| Ст3сп5 | ГОСТ 535 | Круг, квадрат, шестигранник от 17,0 до 25,0 мм вкл. | Горячекатаная | ||

| Ст3Гпс5 | ГОСТ 535 | Круг, квадрат, шестигранник от 12,0 до 30,0 мм вкл. | Горячекатаная | ||

| 20, 35, 45 | ГОСТ 1050 | Круг, квадрат, шестигранник, трубы горячекатаные | Горячекатаная | ||

| 20Х, 40Х 18ХГТ 30ХГК 12ХН3Н* | ГОСТ 4543 | Круг, квадрат, шестигранник | Горячекатаная | ||

2.2 Выбор расчетной схемы

Для расчета подъемных механизмов и их элементов используют выраженные в детерминированной форме методы предельных состояний (для металлических конструкций) и допускаемых напряжений (для механизмов).

При наличии необходимых исходных данных допускается для расчета кранов и их элементов применять вероятностные методы

Расчеты подъемных механизмов и их элементов должны выполняться в соответствии с утвержденной нормативно-технической документацией. В обоснованных случаях допускается проводить расчеты на основе результатов теоретических и экспериментальных исследований или с использованием инженерных методик.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

При расчёте подъемных механизмов следует учитывать следующие расчетные ситуации:

установившуюся, имеющую продолжительность того же порядка, что и срок службы крана или срок его соответствующих элементов до списания или до капитального ремонта (если таковой производится);

переходную, имеющую продолжительность, небольшую по сравнению со сроком службы крана (например, транспортировка и монтаж крана, использование технологического крана для монтажных работ);

аварийную, характеризующуюся малой вероятностью появления и продолжительностью (например, обусловленную столкновением кранов, внезапным отказом какого-либо элемента конструкции).

Указанные расчетные ситуации определяют выбор соответствующих расчетных схем и условий нагружения кранов и их элементов, виды предельных состояний и других показателей, определяющих несущую способность и работоспособность конструкций.

Принятый метод расчета, а также используемые для расчета исходные данные должны учитывать возможную изменчивость действующих нагрузок, геометрических и механических свойств материала за срок службы подъемного механизма или его элемента (например, возможность увеличения массы конструкции вследствие проводимых в ходе эксплуатации модернизации, уменьшения сечений элементов вследствие износа и коррозии).

Для учета степени ответственности кранов и их элементов, а также последствий, связанных с их возможным отказом, устанавливаются следующие классы ответственности, определяемые назначением класса или его элементов:

класс 1 - краны и элементы конструкции особо высокой ответственности;

класс 2 - краны и элементы конструкции высокой ответственности;

класс 3 - краны и элементы конструкции нормальной ответственности.

Классы ответственности приведены в приложении.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

2.3 Прочностной расчет конструкции траверсы

УСЛОВИЯ СОХРАНЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ

Основным условием сохранения несущей способности элементов металлических конструкций и механизмов является соблюдение требования, что действующие в элементе усилия не превышают его несущей способности.

В соответствии с характером напряжения и особенностями выполнения элемента, а также свойств его материала за предельное напряжение принимают нормативные значения предела прочности, предела текучести или предела выносливости, а для случая потери устойчивости - критическое напряжение.

В обоснованных случаях допускается проводить расчет:

для пластичных материалов с учетом работы в упругопластической зоне;

для отдельных зон элементов, испытывающих изгиб, с учетом напряжений, превышающих критические напряжения потери устойчивости;

при ограниченном ( N £ 5 × 104)числе циклов напряжений для условий малоцикловой усталости.

РАСЧЕТНЫЕ НАГРУЗКИ

Вне зависимости от принятого метода расчета следует учитывать нагрузки следующих видов: систематические, случайные, исключительные и прочие.

Систематические и случайные нагрузки соответствуют установившейся расчетной ситуации, исключительные - переходной и аварийной ситуации, а прочие переходной ситуации.

Систематические нагрузки возникают при использовании кранов в условиях, определенных эксплуатационной документацией. Эти нагрузки вызваны силами тяжести элементов крана и груза, ускорениями и замедлениями массы груза и элементов конструкций крана, а также выполнением краном дополнительных операций, предусмотренных технологией работ (например, динамические нагрузки от подвешенного к крюку крана вибратора).

К случайным нагрузкам относят нагрузки, обусловленные метеорологическими факторами (ветровые нагрузки в рабочем состоянии, снеговые и гололедные нагрузки, температурные воздействия), а также перекосные нагрузки при установившемся движении.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

К прочим нагрузкам относят нагрузки, возникающие в процессе монтажа и транспортирования крана.

РАСЧЕТ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Металлические конструкции рекомендуется рассчитывать по методу предельных состояний.

Устанавливают две группы предельных состояний:

1 - по исчерпанию конструкцией несущей способности;

2 - по достижению условий, нарушающих нормальную эксплуатацию.

Предельные состояния 1-й группы характеризуются следующими условиями:

разрушение элемента или соединения конструкции (хрупкое, вязкое, усталостное);достижение состояния, при котором дальнейшее увеличение нагрузок приведет к переходу конструкции или его элемента в изменяемую систему (например, вследствие потери устойчивости формы или достижения напряжениями в определенных зонах сечения предела текучести).

Предельные состояния 2-й группы характеризуются следующими условиями:

возникновением деформаций и перемещений элементов конструкции, препятствующих нормальной эксплуатации крана (например наклон подтележечных направляющих, снижающий точность остановки грузовой тележки, деформации концевых балок, приводящие к ухудшению ходовых свойств крана и т.п.);

возникновением колебаний, препятствующих достижению установленной точности работы крана, а также приводящих к недопустимым воздействиям на людей, находящихся на кране.

Основные расчетные зависимости

Расчетная зависимость первого предельного состояния имеет вид

где g n - коэффициент надежности по назначению крана или элемента конструкции;

F - обобщенное расчетное усилие для соответствующего сочетания нагрузок;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

g f - коэффициент надежности по нагрузке;

S - обобщенная несущая способность конструкции или ее элемента;

Ф - геометрический фактор, характеризующий зависимость между действующей нагрузкой и напряженным состоянием конструкции;

Rn - нормативное сопротивление материала;

g m - коэффициент надежности по материалу;

g d - коэффициент условий работы.

Основная расчетная зависимость второго предельного состояния имеет вид

где - коэффициент надежности по назначению крана или элемента конструкции;

y - обобщенная зависимость между действующей нагрузкой и показателями деформации;

- коэффициент условий работы.

(Индекс « ¢ » соответствует второму предельному состоянию). В общем случае

Коэффициент надежности по нагрузке g d учитывает возможность отклонения при данном расчетном сочетании нагрузок от их нормативного значения. В общем случае в разных расчетных сочетаниях нагрузке каждого вида соответствует свое значение g d .

Коэффициенты условий работы g d , учитывают в общем случае возможность отклонений:

принятой расчетной схемы от проекта конструкции;

качества изготовления элементов конструкции от установленных технической документацией требований, включая размеры элементов, выполнение соединений и т.п.

Коэффициент надежности по материалу g m учитывает возможные отклонения механических характеристик материала и размеров сортамента от установленных стандартами или техническими условиями.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Расчеты механизмов и их элементов рекомендуется проводить методом допускаемых напряжений. Основная расчетная зависимость имеет вид:

где F - обобщенная нагрузка или воздействие;

g n - коэффициент ответственности элемента;

D - обобщенный фактор, учитывающий геометрические размеры элемента, свойства материала и другие показатели, определяющие работоспособность механизма или его элемента;

n - коэффициент запаса.

Основная расчетная зависимость для расчетов на прочность и сопротивление усталости имеет вид:

где Ф - геометрический фактор;

[ s ] - допускаемое напряжение; при этом

где Rn - нормативное сопротивление материала.

Расчетное значение коэффициента запаса прочности n определяют по формуле

где n 1 - коэффициент условий эксплуатации, учитывающий режим и вероятность возникновения перегрузок; n 2 - коэффициент, учитывающий влияние неоднородности структуры материала на сопротивление разрушению; n 3 - коэффициент, учитывающий точность расчета нагрузок и напряжений в расчетном сечении.

2.4 Выбор комплектующих

Корпуса редукторов

Без заварки на необрабатываемых поверхностях допускаются раковины глубиной до 1/4 толщины стенки, но не более 4 мм, количеством до двух на площади 100 см2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Раковины на посадочных отверстиях корпусов, не превышающие 5 % посадочной площади и глубиной не более 1/4 толщины ступицы, разрешается заваривать с последующей механической обработкой.

Отклонение от плоскостности плоскостей разъема не должно превышать 0,2 мм на длине 500 мм.

Плотность прилегания крышки и корпуса редуктора проверяется в затянутом состоянии щупом. Пластина щупа толщиной 0,05 мм может проходить на ширине не более 30 мм, на глубину не более 5 мм.

Несовпадение контуров корпуса и крышки по фланцам разъема редуктора не должно превышать: для редукторов длиной до 1000 мм — 4 мм, от 1000 до 2000 мм — 5 мм, свыше 2000 — 6 мм.

Допуски на отклонение от параллельности и перекос осей не должны превышать допусков на межосевые расстояния. Допуски на отклонение от перпендикулярности осей в корпусах для конических передач устанавливаются по ГОСТ 24643.

После обработки корпус редуктора должен быть очищен от стружки и песка, промыт и испытан на герметичность под налив. Допускается проверять герметичность при испытаниях.

Внутреннюю необработанную поверхность корпуса редуктора окрашивают маслостойкой краской. Допускается не окрашивать детали из алюминиевых сплавов, получаемых литьем под давлением или в кокиль, если отсутствуют требования в чертежах.

Принятый корпус редуктора должен иметь клеймо ОТК.

Барабаны

Разность толщин стенок барабана после нарезки канавок допускается не более ±15 % толщины стенки. Толщину стенки допускается проверять сверлением отверстий диаметром 6 мм по концам и в середине барабана.

Профиль канавок и их шаг проверяют шаблонами, допускаемый зазор между шаблонами и профилем канавки — не более 0,5 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Торцевое биение посадочной поверхности (поверхность фланца для ступицы или зубчатого колеса) по отношению к геометрической оси барабана допускается не более 0,001 измеряемого диаметра.

Срыв резьбы под болты зажима каната не допускается.

Срезанный гребень канавки, если срез не превышает 1/3 длины одного витка, разрешается подварить с последующей обработкой до требуемого профиля. Без подварки разрешается оставлять срез гребня на той же длине на высоту не более 2 мм.

Допускается исправлять заваркой:

раковины в отверстиях ступицы диаметром не более 8 мм, глубиной не более 1/3 толщины ступицы в количестве не более двух в каждой ступице;

раковины на поверхности барабанов диаметром не более 8 мм, глубиной не более 1/4 толщины стенки в количестве не более двух на площади 30 см2, а более мелкие раковины — в количестве пяти на такой же площади;

раковины на ребордах барабанов более 500 мм, глубиной не более 1/4 толщины реборды, диаметром до 20 мм в количестве не более двух на площади 40 см2, расположенные от края не менее чем на 20 мм. Общая площадь повреждения не должна превышать 5 % поверхности.

Раковины в шпоночных пазах диаметром более 0,5 мм, суммарная площадь которых более 3 % общей площади сопрягаемых поверхностей, не допускаются.

Валы и оси

Плены, трещины, вмятины в материале валов и осей не допускаются. Исправлять указанные дефекты заваркой запрещается.

Прогиб валов в статическом положении, предназначенных для работы с частотой вращения более 500 об/мин, допускается до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину вала. Для валов с частотой вращения менее 500 об/мин допускается прогиб до 0,15 мм на 1 м длины, но не более 0,3 мм на всю длину вала.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Допускаются следующие отклонения валов и осей:

эксцентриситет шеек вала под посадку шестерен и шкивов относительно посадочных мест под подшипники не более половины допуска на диаметр;

отклонение от параллельности шпоночных пазов оси вала 1:1000.

Смазочные отверстия и каналы в валах и осях должны быть очищены от стружки, грязи и других загрязнений.

При изготовлении валов и осей в центрах в их торцах должны быть сделаны центровые отверстия в соответствии с ГОСТ 14034. Если центровые отверстия не допускаются, это должно быть указано в чертежах.

Детали зубчатых передач

Детали зубчатых передач должны соответствовать рабочим чертежам и отвечать требованиям ГОСТ 9563, ГОСТ 14186, ГОСТ 13754, ГОСТ 13755, ГОСТ 16202, ГОСТ 15023, ГОСТ 19672.

Точность изготовления цилиндрических зубчатых передач — по ГОСТ 1643, конических зубчатых передач — по ГОСТ 1758, червячных передач — по ГОСТ 3675.

Точность изготовления и шероховатость рабочих поверхностей зубчатых передач специальных редукторов указаны в табл. 12.

В обработанных шестернях и колесах разностенность обода и ступицы не должна превышать 10 %, в зубчатых колесах разностенность обода должна считаться от впадин зубьев.

Смещение диска не должно превышать 0,1 ширины обода, смещение ребра — 50 % его толщины, а отклонение от осевой линии должно составлять не более ±8°.

Допускается заварка раковин в зубьях литых стальных зубчатых колес, обнаруженных при механической обработке:

у зубчатых колес механизмов подъема груза и стрелы от модуля 6 и выше при наличии отдельных, расположенных на головках раковин не более чем у 5 % зубьев, диаметром не более 5 % ширины зуба и глубиной не более 0,4 его толщины;

у зубчатых колес, механизмов передвижения и поворота, а также передвижения грузовой тележки с любым модулем при наличии отдельных,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Не допускается заварка зубьев, если раковины расположены на двух или более смежных зубьях. Устранение литейных дефектов зубьев на конкретной детали должно выполняться с согласия конструкторской службы предприятия-изготовителя.

Допускается заваривать раковины, расположенные в отверстиях ступицы зубчатых колес всех механизмов, диаметром не более 8 мм, глубиной не более 1/4 толщины ступицы и количеством не более двух, расположенных в отверстиях ступицы зубчатых колес всех механизмов.

Блоки

Радиальное биение профиля ручья блока, выточек уплотнения должно быть в пределах половины допуска на соответствующий диаметр.

Торцевое биение выточек уплотнения, ступицы и обода допускается в пределах 0,001 измеряемого диаметра. Торцевое биение необработанных ступицы и обода — в пределах допуска на диаметр.

Разность толщины стенки обода блока, измеренная на участке внешних необработанных поверхностей на равных радиусах, должна быть не более 10 % ее толщины.

Отколы по краю профиля ручья размером до 8 мм и местные отдельные раковины диаметром не более 8 мм и глубиной, равной 1/2 толщины стенки, разрешается заваривать согласно п. 2.4.9 с последующей зачисткой.

Профиль ручья блока проверяется по шаблону. Допускаемый зазор между шаблоном и профилем ручья — не более 0,5 мм (снизу или с одной стороны) для блоков с механической обработкой ручья и не более 1,5 мм для блоков с необработанным ручьем, если в чертежах нет дополнительных указаний.

Муфты

Муфты должны изготовляться в соответствии с требованиями:

1) ГОСТ 5006 — муфты зубчатые;

2) ГОСТ 21424 — муфты упругие втулочно-пальцевые.

При наличии необработанных поверхностей на муфтах, служащих тормозными шкивами, должна быть выполнена балансировка по 4-му классу точности в соответствии с требованиями ГОСТ 22061.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Фрикционы и тормоза

Ленты фрикционов и тормозов должны выгибаться точно по заданному диаметру без перекосов и волнистости.

Тормозная обкладка, прикрепленная к ленте, должна прилегать к ней по всей длине и не иметь отставания от ленты между заклепками.

Тормозная обкладка может состоять из нескольких кусков. В этом случае необходимо, чтобы отдельные куски плотно прилегали друг к другу и были приклепаны к ленте не менее чем шестью заклепками.

Головки заклепок, скрепляющих ленту с тормозной обкладкой, должны быть утоплены не менее чем на 1/3 толщины обкладки.

На трущихся поверхностях шкивов и дисков не допускаются раковины, пустоты, задиры, забоины и тому подобные дефекты.

На трущихся поверхностях шкивов допускается заварка раковин металлом менее твердым, чем металл данного шкива, с последующей обработкой до указанной в чертеже шероховатости.

Диаметр завариваемых раковин — не более 8 мм, глубина — не более 1/4 толщины стенки; их количество — не более одной раковины на 200 мм длины окружности, более мелкие раковины — в количестве пяти на всей длине окружности шкива.

Радиальное биение рабочей поверхности шкивов относительно оси вала допускается не более 0,15 мм, если в чертежах нет иных требований.

Качество тормозной ленты должно отвечать следующим требованиям:

поверхность ленты должна быть ровная, без вспучин, трещин и разлохмаченных мест;

толщина ленты может иметь отклонение ±0,5 мм;

лента должна быть пропитана равномерно, края ее должны быть закатаны или ровно срезаны.

Детали опорно-поворотных устройств

На поверхностях качения деталей опорно-поворотных устройств не допускаются раковины, трещины, неслитины, шлаковые включения и другие дефекты.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Твердость поверхностей качения должна соответствовать величинам, указанным в чертежах. Требуемая твердость должна достигаться с помощью термообработки поверхностей качения или их нагартовки.

Нагартовка должна производиться шарами или роликами тех же размеров, что и у устанавливаемых в опорно-поворотное устройство.

Детали пневмосистемы и гидросистемы

В деталях пневмо- и гидросистемы, изготовленных из отливок, дефекты литья (трещины, неслитины, раковины и тому подобное) не допускаются.

В деталях пневмо- и гидросистемы, изготовленных из поковок, трещины, плены, риски, вмятины и другие механические повреждения не допускаются.

Резьба на деталях пневмо- и гидросистемы должна быть чистой и не иметь заусенцев, сорванных ниток, вмятин и других дефектов.

Овальность, конусность и бочкообразность рабочих поверхностей цилиндров, золотниковых коробок, коробок управления и тому подобного не должны превышать половины поля допуска на соответствующий размер.

. Арматура пневмо- и гидросистемы для предохранения от коррозии должна иметь защитное покрытие.

Трущиеся поверхности деталей пневмо- и гидросистемы должны быть износостойкими и коррозионно-стойкими.

Пружины

Винтовые пружины сжатия и растяжения из стали круглого сечения должны соответствовать рабочим чертежам и отвечать требованиям ГОСТ 16118, ГОСТ 13764-ГОСТ 13776.

Крюки

Крюки кованые и штампованные должны изготовляться в соответствии с требованиями ГОСТ 2105, ГОСТ 6627, ГОСТ 6628, по рабочим чертежам, утвержденным в установленном порядке.

Допускается применение крюков других типов, согласованных в установленном порядке.

Крюки пластинчатые однорогие и двурогие должны изготовляться в соответствии с требованиями ГОСТ 6619 по рабочим чертежам, утвержденным в установленном порядке.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

Поверхность крюка должна быть чистая. Заусенцы, плены, подсечки, острые углы, волосовины, трещины, закаты, а также подрезы на обработанной хвостовой части крюка не допускаются. Разрешается зачистка местных дефектов без снижения прочности крюка. Заварка или заделка дефектов крюка запрещается.

Показатели механических свойств крюков и требования, предъявляемые к поковкам крюков, должны соответствовать ГОСТ 2105.

Изготовлять крюки с применением сварки не следует.

Резьба крюка должна быть чистой, без заусенцев, сорванных ниток и вмятин.

Для проверки механических свойств металла крюков последние должны изготовляться с припуском в хвостовой части, необходимым для изготовления образцов. Количество образцов и методы их испытания устанавливаются ГОСТ 2105.

Каждый принятый ОТК крюк должен иметь маркировку с указанием номера крюка по стандарту его металла и номера плавки, наименования предприятия-поставщика, дату изготовления. В паспорте изделия даются сертификат поковки, результаты проверок и испытаний на прочность.

Канаты стальные

Применяемые для грузоподъемных машин канаты, указанные в чертежах, должны иметь сертификат предприятия-изготовителя. При отсутствии сертификата канат подвергают испытаниям в объеме, предусмотренном ГОСТ 3241, и по их результатам составляют сертификат.

Канаты стальные должны отвечать требованиям ГОСТ 3241, настоящего РД и рабочих чертежей, утвержденных в установленном порядке.

При недостаточной длине каната надставлять его сращиванием не разрешается.

2.5 Установление электромагнитных грузозахватных устройств

Электромагнитные грузозахватные устройства (грузоподъемные электромагниты) применяют для перегрузки ферромагнитных грузов: стальных и частично чугунных изделий и материалов. Они представляют собой электромагниты с плоским якорем, характеризуются большой силой притяжения при малом ходе (малым зазором между якорем и замыкающим магнитный поток грузом) и имеют круглую или прямоугольную формы

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

При температуре груза выше 200 °С магнитная проницаемость, а следовательно, и грузоподъемность грузозахватного устройства значительно снижаются и при температуре 720 °С последняя равна нулю.

ТЕХНИЧЕСКИЕ ДАННЫЕ ГРУЗОПОДЪЕМНЫХ ЭЛЕКТРОМАГНИТОВ СЕРИИ М

В массивном корпусе из стали с высокой магнитной проницаемостью размещена катушка электромагнита. Обмотка электромагнита, размещенная в герметичной оболочке, выполнена секционной, каждая секция намотана медной лентой. Витки секций изолированы тонкой асбестовой бумагой, пропитанной изоляционным теплостойким лаком или стекловолокнистой лентой, и залиты под давлением теплостойкой массой, которая заполимеризована, что обеспечивает хорошую электрическую и механическую прочность катушки, а также и хороший отвод тепла. Катушка электромагнита рассчитана на напряжение 220 В постоянного тока при продолжительности включения ПВ = 50 %.

Наиболее распространены электромагнитные грузозахватные устройства круглой формы. При работе с грузами продольной формы можно применять прямоугольные электромагниты один или несколько (часто две) N1=—Тс.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

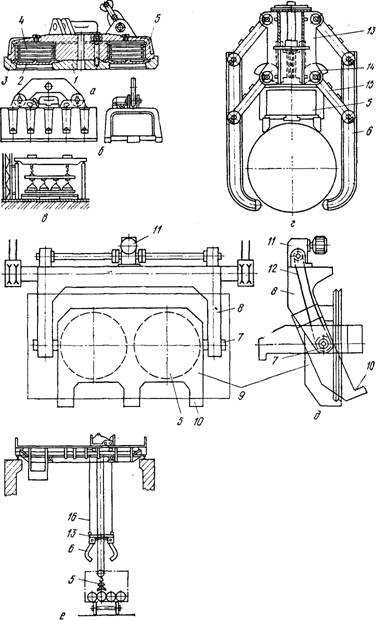

Электромагнитные грузозахватные устройства:

а — круглой формы; б — прямоугольной формы; в — установка нескольких магнитов на траверсе; г — для труб большого диаметра с предохранительным устройством; д — для листового проката с предохранительным устройством; е — для длинномерного проката с предохранительными лапами; 1 — кронштейн для закрепления кабеля; 2 — натяжной груз; 3 — кабель; 4 — разъемное соединение токопровода; 5 — электромагнит; 6 — предохранительная лапа; 7 —цапфа; 8 — корпус; 9 — вращающаяся плита; 10— выступающий борт; 11 — механизм поворота плиты; 12 — цепная передача; 13 — траверса; 14 — приводной механизм; 15— шарнирный четырехзвенник; 16 — канат

Однако при необходимости электромагнитное грузозахватное устройство можно устанавливать и на самоходных кранах с использованием

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СППК.ДП.190201.447-2.2014.П4 |

При подъеме грузов электромагнитными грузозахватными устройствами всегда имеется опасность отрыва и падения груза при случайном отключении электроэнергии или по каким-либо другим причинам. Для предотвращения этого электромагнитные устройства оборудуют предохранительными механизмами, имеющими отдельный электропривод (рис. 3, д). Подвешиваемый к крюку крана П-образный корпус имеет гнезда, в которых на цапфах вращается плита с выступающим бортом. В плиту вмонтированы серийные подъемные электромагниты. На корпусе размещен механизм поворота плиты, связанный с цапфами цепной передачей. Для транспортирования листового металла плиту устанавливают в горизонтальное положение и грузозахватное устройство опускают на груз. С притянутым к электромагнитам грузом устройство поднимают и плита переводится в наклонное положение так, чтобы груз опирался на плиту и ее борт, находящийся внизу. При выключении тока падения груза не произойдет.

По другой схеме работает электромагнитное грузозахватное устройство, предназначенное для перегрузки труб большого диаметра. Устройство имеет траверсу, к которой подвешено несколько (в зависимости от длины трубы) подъемных электромагнитов. К траверсе при помощи шарнирного четырех- звенника прикреплены подхватные лапы, подводимые под трубу зубчато-рычажным механизмом. Транспортирование трубы безопасно даже при отключении электромагнита, так как механизм выполнен самотормозящимся.

Примерно по такой же схеме работает электромагнитное устройство. используемое для перегрузки длинномерного проката. Траверса подвешена к тележке крана на канатах. Внутри ее проходят канаты грузоподъемного механизма с подвешенным электромагнитом. Поднятый электромагнит с грузом упирается в подвижную часть траверсы, что приводит к повороту и закрыванию замками предохранительных лап, уравновешенных противовесами. При опускании траверсы на груз противовесы раскрывают лапы. И

|

из

5.00

|

Обсуждение в статье: Расчет прямого фонда заработной платы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы