|

Главная |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

|

из

5.00

|

1. Айнбиндер А.Б.. Расчёт магистральных и промысловых трубопроводов на прочность и устойчивость. Справочное пособие. - М.: Недра,1991.

2. Бабин Л.А., Быков Л.И., Волохов В.Я. Типовые расчёты по сооружению трубопроводов. – М.: Недра, 1970.

3. Бабин Л.А., Григоренко П.Н., Ерыгин Е.Н. Типовые расчёты по сооружению трубопроводов. – М.: Недра, 1995.

4. Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов: учебник для вузов. – Недра, 1987.

5. Бородавкин П.П., Березин В.Л., Шадрин О.Б. Подводные трубопроводы – М.: Недра, 1979.

6. Бородавкин П.П., Глоба В.М. Сооружение трубопроводов в горах. – М.: Недра, 1978.

7. Бородавкин П.П., Синюков А.М. Прочность магистральных трубопроводов. – М.: Недра, 1984.

8. Бородавкин П.П., Таран В.Д. Трубопроводы в сложных условиях. – М.: Недра, 1968.

9. Васильев Н.П. Балластировка и закрепление трубопроводов. – М.: Недра, 1984.

10. Волков М.М. Справочник работника газовой промышленности. – М.: Недра, 1989.

11. Гольдштейн И.Г., Кириенко В.И. Висячие и арочные переходы. – М.: Недра, 1964.

12. Дерцакян А.К., Васильев Н.П. Строительство трубопроводов на болотах и многолетнемёрзлых грунтах. – М.: Недра, 1978.

13. Дизенко Е.И., Новосёлов В.Ф.. Типовые расчёты противокоррозионной защиты металлических сооружений нефтегазопроводов и нефтебаз. – Уфа.: Башк. кн. изд-во, 1977.

14. Защита металлических сооружений от подземной коррозии. Справочник / И.В. Стрижевский, А.М. Зиневич, К.К. Никольский и др. – М.: Недра, 1981.

15. Казакевич М.И. Аэродинамическая устойчивость надземных и висячих трубопроводов. – М.: Недра, 1977.

16. Климовский Е.И., Колотилов Ю.В. Очистка и испытание магистральных трубопроводов. – М.: Недра, 1987.

17. Лавров Г.Е., Сатаров Т.Х. Механизация строительства переходов магистральных трубопроводов под автомобильными и железными дорогами. – М.: Недра, 1978.

18. Левин С.И. Подводные трубопроводы. – М.: Недра, 1970.

19. Мазур И.И., Иванцов О.М., Молдаванов О.И. Конструктивная надёжность и экологическая безопасность трубопроводов. – М.: Недра, 1990.

20. Перун И.В. Магистральные трубопроводы в горных условиях. – М.: Недра, 1987.

21. Петров И.П., Спиридонов В.В. Надземная прокладка трубопроводов. – М.: Недра, 1973.

22. Таран В.Д. Сооружение магистральных трубопроводов. – М.: Недра, 1964.

23. Тугунов П.И., Новосёлов В.Ф. Типовые расчёты при проектировании и эксплуатации нефтебаз и нефтепроводов. – М.: Недра, 1981.

24. Чирсков В.Г., Березин В.Л., Телегин Л.Г. Строительство магистральных трубопроводов. Справочник. – М.: Недра, 1991

25. Ясин Э.М., Черникин В.И. Устойчивость подземных трубопроводов. – М.: Недра, 1968.

26. СНиП 2.05.06-85*. Магистральные трубопроводы/ Госстрой России. – М.: ГУП ЦПП, 1998. – 60 с.

Приложение 1 – Материалы и изделия

Материалы и изделия, применяемые для строительства магистральных трубопроводов, должны отвечать требованиям государственных стандартов, технических условий и других нормативных документов, утвержденных в установленном порядке, а также требованиям настоящего раздела.

Материалы и изделия для строительства объектов связи, электроснабжения, автоматики, водоснабжения, канализации и других технологических трубопроводов следует выбирать согласно СНиП на соответствующие сооружения.

Трубы и соединительные детали

Для строительства магистральных трубопроводов должны применяться трубы стальные бесшовные, электросварные прямошовные, спирально-шовные и других специальных конструкций, изготовленные из спокойных и полуспокойных углеродистых и низколегированных сталей диаметром до 500 мм включ., из спокойных и полуспокойных низколегированных сталей диаметром до 1020 мм и низколегированных сталей в термически или термомеханически упрочненном состоянии для труб диаметром до 1420 мм.

Таблица П.1 - Сортамент стальных труб большого диаметра отечественного производства

| Завод-изготовитель и технические условия на трубы | Марка стали | Основные нормативные характеристики металла, не менее | Состояние поставки металла труб | Наружный диаметр, Dн, мм | Толщина стенки δ , мм | |||

| δВ , кг·с/мм2 | δT , кг·с/мм2 | bL , % | aи , кгс·м/см2 | |||||

| Челябинский трубопрокатный завод (ЧТПЗ) ТУ 14-3-109–73 | 14Г2САФ | 3,5 | Нормализованный лист | 11; 11,5; 13; 15 | ||||

| 9,5; 10; 11; 12,5; 14 | ||||||||

| 12; 12,5; 14,5; 15,2 | ||||||||

| 10; 11; 12; 14 | ||||||||

| 17Г1С | Горячекатаный лист | 8,5; 9; 10; 10,5; 11; 12 | ||||||

| 7,5; 8; 8,5; 9; 10; 11; 12 | ||||||||

| 6; 6,5; 7; 7,5; 8; 9 | ||||||||

| Волжский трубный завод (ВТЗ) ЧМТУ 3-272–71 ТУ 14-3-272-73 | 17Г2СФ | 3-4 | Спирально-шовные трубы из рулонной горячекатаной стали | |||||

| 10; 10,5 | ||||||||

| 8; 9,5; 10; 11; 11,5 | ||||||||

| 7; 8,5; 9,5; 10; 11,5 | ||||||||

| 5,5; 6; 6,5; 7; 7,5; 8,5 | ||||||||

| 17Г1С | 3-4 | Спирально-шовные трубы из рулонной горячекатаной стали | 12,5 | |||||

| 10,5 | ||||||||

| 8,5; 10; 11,5; 12 | ||||||||

| 7,5; 8,5; 9; 10; 10,5; 12 | ||||||||

| 6; 6,5; 7; 7,5; 8; 9 | ||||||||

| Новомосковский металлургический завод (НМЗ) ТУ 14-3-109–73 | 16Г2САФ | Нормализованный лист | 9; 10; 10,5; 12 | |||||

| 14Г2САФ | 3,5 | Горячеправленные нормализованные трубы | 9,5; 10; 11; 12,5 | |||||

| 17Г1С | 10; 11; 12; 14 |

| Завод-изготовитель и технические условия на трубы | Марка стали | Основные нормативные характеристики металла, не менее | Состояние поставки металла труб | Наружный диаметр, Dн, мм | Толщина стенки δ , мм | |||

| δВ , кг·с/мм2 | δT , кг·с/мм2 | bL , % | aи , кгс·м/см2 | |||||

| Харцызский трубный завод (ХТЗ) ТУ 14-3-109–73 | 14ХГС | Горячеправленные нормализованные трубы | 10,5; 11; 12,5 | |||||

| 7,5; 8; 9; 10,5; 11 | ||||||||

| 7,5; 8; 9 | ||||||||

| 14Г2САФ | 10; 11,5 | |||||||

| Ждановский металлургический завод (ЖМЗ) ЧМТУ 3-156–68 ЧМТУ 3-131–68 | 15ГСТЮ | Спирально-шовные из горячекатаной стали | 10,6 | |||||

| 10Г2С1 | Горячеправленные нормализованные трубы | 7; 8; 9 |

Таблица П.2 - Сортамент импортных труб большого диаметра

| Завод-изготовитель и технические условия на трубы | Основные нормативные характеристики металла, не менее | Состояние поставки металла труб | Наружный диаметр, Dн, мм | Толщина стенки δ , мм | |||

| δВ , кг·с/мм2 | δT , кг·с/мм2 | bL , % | aи , кгс·м/см2 | ||||

| Италия: | |||||||

| ТУ 56–721Т | Нормализованный лист, проверенный физическими неразрушающими методами контроля | 17,5; 20,5 | |||||

| ФРГ: | |||||||

| ТУ 56–62/73 | 16,5; 19,5 | ||||||

| ТУ 56–74 | |||||||

| ТУ 40/48–73 | 10,5; 12,5 | ||||||

| ТУ 28/40/48–72 | 6-7 | 16; 21,5; 26 | |||||

| Франция: | |||||||

| ТУ 40/48–73FR | 9; 10,5 | ||||||

| ТУ 28/40/48–72 | 4,5 | 12; 16 | |||||

| Швеция: | |||||||

| ТУ 52-03/31095–491 | |||||||

| ЧССР: | |||||||

| ТУ 132/73 | Горячекатаные бесшовные трубы | 9; 10; 15 | |||||

| 7,5; 8 | |||||||

| ТУ 205Ц/46/72 | 3,5 | Горячекатаные спирально-шовные трубы | 8; 9 | ||||

| 3,5 | 7; 8; 9 | ||||||

| 8; 9 | |||||||

| 7; 8; 9 | |||||||

| 7; 8; 9 |

Трубы бесшовные следует применять по ГОСТ 8731-87, ГОСТ 8732-78 и ГОСТ 8733-87, ГОСТ 8734-75 - группы В и при соответствующем технико-экономическом обосновании по ГОСТ 9567-75, трубы стальные электросварные - в соответствии с ГОСТ 20295-85 для труб диаметром до 800 мм включ. и техническими условиями, утвержденными в установленном порядке, - для труб диаметром свыше 800 мм с выполнением при заказе и приемке труб требований.

Допускается применение импортных труб, соответствующих требованиям настоящего раздела.

Трубы должны иметь сварное соединение, равнопрочное основному металлу трубы. Сварные швы труб должны быть плотными, непровары и трещины любой протяженности и глубины не допускаются.

Отклонения от номинальных размеров наружных диаметров торцов труб на длине не менее 200 мм не должны превышать для труб диаметром до 800 мм включ. величин, приведенных в соответствующих государственных стандартах, по которым допускается применение труб для магистральных трубопроводов, а для труб диаметром свыше 800 мм - ± 2 мм.

Овальность концов труб (отношение разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру) не должна превышать 1%. Овальность труб толщиной 20 мм и более не должна превышать 0,8%.

Кривизна труб не должна превышать 1,5 мм на 1 м длины, а общая кривизна - не более 0,2% длины трубы.

Длина поставляемых заводом труб должна быть в пределах 10,5-11,6 м.

Трубы должны быть изготовлены из стали с отношением предела текучести к временному сопротивлению не более:

0,75 - для углеродистой стали;

0,8 - для низколегированной нормализованной стали;

0,85 - для дисперсионно-твердеющей нормализованной и термически упрочненной стали;

0,9 - для стали контролируемой прокатки, включая бейнитную.

Трубы диаметром 1020 мм и более должны изготавливаться из листовой и рулонной стали, прошедшей 100%-ный контроль физическими неразрушающими методами.

Относительное удлинение металла труб на пятикратных образцах должно быть, %, не менее:

20 - для труб с временным сопротивлением до 588,4 МПа (60 кгс/кв.мм );

18 - для труб с временным сопротивлением до 637,4 МПа (65 кгс/кв.мм);

16 - для труб с временным сопротивлением 686,5 МПа (70 кгс/кв.мм) и выше.

Приложение 2 – Определение параметров траншеи

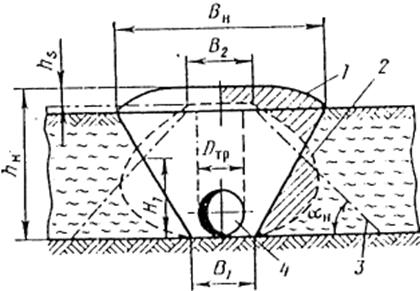

Рисунок П.1. Траншея и ее основные параметры.

Рисунок П.2 - Расчетная схема балластировки трубопровода минеральным грунтом:

1 — начальная форма засыпки; 2 — измененная форма засыпки; 3 — линия передачи давления; 4 — трубопровод

Ширина траншеи по дну В, м

Согласно для трубопроводов диаметром 700 мм и более ширину траншеи по низу следует назначать 1,5×Dусл. Однако при балластировке трубопроводов утяжеляющими грузами ширина траншеи по дну должна быть не менее 2,2×Dусл .

Глубина траншеи hт , м определяется по формуле:

(П.1)

(П.1)

h3 - высота заглубления трубопровода до верха трубы; согласно высоту засыпки для трубопроводов условного диаметра менее 1000 мм следует принимать не менее 0,8 метра.

hт = 0,8 + 0,7= 1,5м.

Крутизна откосов траншеи m

Согласно крутизну откосов траншеи, разрабатываемую на болоте II типа при слабо разложившемся торфе (< 30%) принимаем m = hт : а = 1:1.

Ширина траншеи по верху В1 ,м

B1 = B + 2×a , (П.2)

где В - ширина траншеи по низу, м; а - величина катета откоса, м.

Ширину траншеи понизу следует назначать не менее:

D + 300 мм - для трубопроводов диаметром до 700 мм;

1,5D - для трубопроводов диаметром 700 мм и более.

При диаметрах трубопроводов 1200 и 1400 мм и при траншеях с откосом свыше 1:0,5 ширину траншеи понизу допускается уменьшать до величины D+500 мм, где D - условный диаметр трубопровода.

При балластировке трубопроводов грузами ширину траншеи следует назначать из условия обеспечения расстояния между грузом и стенкой траншеи не менее 0,2 м.

Приложение 3 – Определение шага расстановки грузов

При балластировке одиночными грузами шаг расстановки грузов, lг, определяется по следующей формуле:

;

;  (П.3)

(П.3)

где Qгр - вес груза на воздухе, Н;

g - ускорение свободного падения, м/с2 ; g = 9,81м/с2 ;

- величина нормативной интенсивности балластировки - вес на воздухе, Н/м.

- величина нормативной интенсивности балластировки - вес на воздухе, Н/м.

(П.4)

(П.4)

nб - коэффициент надёжности по нагрузке, принимаемый для железобетонных

грузов равным 0,9;

kн.в. - коэффициент надёжности устойчивости положения трубопровода против

всплытия, принимаемый равным для болот 1,05;

qв - расчётная выталкивающая сила воды, действующая на трубопровод, Н/м;

qизг - расчётная интенсивность нагрузки от упругого отпора при свободном изгибе трубопровода, Н/м;

qтp - расчётная нагрузка от массы трубы, Н/м;

qдоп - расчётная нагрузка от веса продукта, которая учитывается при расчёте

нефтепровода, если в процессе их эксплуатации невозможно опорожнение и замещение продукта воздухом, Н/м; в данном проекте необходимо предусмотреть опорожнение трубопровода на случай аварии; => qдоп = 0;

ρб - плотность бетона, кг/м ; ρб = 2300 кг/м ;

ρв - плотность воды, с учётом растворённых в ней солей, кг/м3; для болотистой местности принимаем ρв = 1150 кг/м3;

Е0 - модуль упругости; для стали Е0 = 2,06-105 МПа = 2,06-1011 Па;

I - момент инерции сечения трубопровода, м4;

β - угол поворота оси трубопровода, рад;

ρ - минимальный радиус упругого изгиба оси трубопровода, см.

Осевой момент инерции кольцевого сечения

(П.5)

(П.5)

Осевой момент сопротивления кольцевого сечения

(П.6)

(П.6)

Нормативное кольцевое напряжение

(П.7)

(П.7)

Максимально допустимое напряжение изгиба

, (П.8)

, (П.8)

φ3 - коэффициент, учитывающий двухосное напряженное состояние металла труб:

∆t - температурный перепад, °С; для районов Коми принимаем равным 50 °С;

m - коэффициент условий работы; согласно для болот II типа

m = 0,75 (т.к. II категория участка);

kн - коэффициент надежности по назначению трубопровода D=720ммкн=1,0;

μн - коэффициент Пуассона; μ = 0,3;

λ1 - коэффициент линейного расширения; λ1 = 0,000012 град-1

(П.9)

(П.9)

Поскольку рельеф рассматриваемого участка имеет выпуклый вид, то минимальный радиус траншеи, при котором выполняется условие прочности для трубопровода на выпуклом участке, рассчитывается по следующей формуле:

(П.10)

(П.10)

(П.11)

(П.11)

где qтр - масса металла трубы на 1 погонный метр;

(П.12)

(П.12)

где ρст - плотность стали, кг/м3; γст = 7850 кг/м3;

Поскольку рельеф рассматриваемого участка имеет выпуклый вид, то qизг следует рассчитывать по следующей формуле:

(П.13)

(П.13)

Выталкивающая сила воды:

(П.14)

(П.14)

Dн.и. - наружный диаметр трубы с учётом толщины изоляции, м;

Шаг расстановки:

Шаг расстановки:

(П.15)

Количество грузов:

Количество грузов:

(П.16)

Отсюда получаем, что на рассматриваемом участке нефтепровода, протяжённостью 120 м, необходимо установить 10 балластировочных пригруза марки УБО- 3 для обеспечения устойчивости нефтепровода против всплытия на болоте II типа.

Приложение 4 - Материалы, применяемые для противокоррозионных покрытий трубопроводов

Для противокоррозионных покрытий трубопроводов следует применять материалы по ГОСТ, ТУ, приведенным в таблице П.3.

Таблица П.3 - Материалы, применяемые для противокоррозионных покрытий трубопроводов

| #G0Вид защитного покрытия | Материал покрытия | ГОСТ, ТУ |

| I. Изоляционные материалы | ||

| 1. Полиэтиленовые заводского нанесения | Полиэтилен порошковый для напыления | ГОСТ 16338-85 |

| Полиэтилен гранулированный для экструзии | ГОСТ 16337-77 | |

| 2. Изоляционные трассового нанесения на основе: | ||

| полиэтилена | Лента полиэтиленовая, дублированная ЛДП | ТУ 102-376-84 |

| поливинилхлорида | Лента поливинилхлоридная липкая ПИЛ | ТУ 6-19-103-78 |

| То же, ПВХ-Л | ТУ 102-320-82 | |

| То же, ПВХ-БК | ТУ 102-166-82 с изм. № 1 | |

| кремнийорганики | Лента кремнийорганическая термостойкая ЛЭТСАР-ЛПТ | ТУ 38-103418-78 с изм. № 1 и № 2 |

| битума | Мастика битумно-резиновая | ГОСТ 15836-79 |

| Мастика Изобитэп-30 | ТУ 102-182-78 с изм. №1 | |

| Мастика Изобитэп-Н | ТУ 102-186-78 с изм. № 1 | |

| 3. Лакокрасочные материалы - краска ПЭП-524 | Эпоксидная | ТУ 6-10-1890-83 |

| II. Грунтовки под изоляционные покрытия | ||

| 1. На полимерной основе ГТ-831ИН | Бутилкаучук, смолы | ТУ 102-349-83 |

| 2. Битумно-полимерная ГТ-760ИН | Битум, бутилкаучук | ТУ 102-340-83 |

| 3. Консервационная ГТ-832НИК | То же | ТУ 102-350-83 |

| III. Армирующие материалы | ||

| 1. Холст стекловолокнистый ВВ-К | Стекловолокно | ТУ 21-23-97-77 с изм. № 4 |

| 2. То же ВВ-Г | ,, | ТУ 21-23-44-79 с изм. № 4 |

| IV. Оберточные материалы | ||

| 1. Лента ЛПП-2 | Полиэтиленовая | ТУ 102-353-85 |

| 2. Пленка ПЭКОМ | ТУ 102-284-81 | |

| V. Металлические покрытия | ||

| 1. Металлические | Из цинка | ГОСТ 13073-77 |

| 2. " | Из алюминия | ГОСТ 7871-75 |

| Примечание. Допускается применение импортных изоляционных и оберточных материалов при условии их соответствия техническим требованиям, предъявляемым к этим материалам для магистральных трубопроводов. |

|

из

5.00

|

Обсуждение в статье: БИБЛИОГРАФИЧЕСКИЙ СПИСОК |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы