|

Главная |

Продуктивность при ультразвуковом алмазном сверлении

|

из

5.00

|

При обработке хрупких неметаллических материалов приходится сталкиваться с рядом трудностей, особенно при сверленииглубоких отверстий с малыми размерами сечений и при обработке фасонных пазов и канавок. Применение обычной схемы ультразвукового резания, сверление твердосплавным инструментом малоэффективны из-за низкой производительности, малой точности и большого износа инструмента.

Алмазное сверление отверстий малого диаметра на обычных металлорежущих станках удается вести на глубину не более 5...10 диаметров отверстия.

Алмазное сверление отверстий малого диаметра на обычных металлорежущих станках удается вести на глубину не более 5...10 диаметров отверстия.

Наиболее эффективной является ультразвуковая обработка с применением алмазного инструмента. При такой обработке не нужно подавать абразивную суспензию в рабочий зазор (подается только вода), роль абразивных частиц играют зерна алмаза.

При ультразвуковом алмазном сверлении в несколько раз повышается производительность процесса, увеличивается точность, снижается расход алмазов, в десятки раз увеличивается глубина обработки без снижения производительности.

Режущие свойства алмазного инструмента существенно зависят от свойств алмазов, физико-механических свойств связки, технологии изготовления алмазного инструмента. Наиболее высокие режущие свойства имеют инструменты с природными алмазами марки А и синтетическими монокристаллами алмазов марки АСК на металлических связках.

Для ультразвукового алмазного сверления минералокерамики, рубина, сапфира целесообразно применить инструменты с природными и синтетическими алмазами САМ н АСК, для менее твердых материалов, например технического стекла, — из алмазов марок АСВ и АСР.

При работе с принудительной подачей необходимо выбирать такие режимы резания, чтобы статическая нагрузка при сверлении не превышала оптимального значения. Когда инструмент сильно прижат к заготовке, ухудшаются условия охлаждения инструмента, может произойти прожог режущей поверхности сверла или его разрушение. На частоту вращения инструмента не распространяются ограничения, которые накладываются на статическую нагрузку. Поэтому с точки зрения роста производительности частота вращения должна быть максимальной.

2.4 Преимущества и недостатки ультразвуковой обработки

Ультразвуковая обработка имеет следующие преимущества:

1) возможность использовать для изготовления деталей токопроводящие и токо не проводящие материалы;

2) высокая точность обработки (до 0,01—0,02 мм) при высоком качестве обработанной поверхности (Ra = 0,32-0,16);

3) нет нагрева детали в зоне обработки и дефектного слоя на обработанной поверхности;

4) сравнительно высокая производительность при обработке твердых и хрупких материалов.

К основным недостаткам ультразвуковой обработки нужно отнести следующие:

1) сложность проектирования и изготовления ультразвукового инструмента, связанная с необходимостью проводить акустический расчет;

2) непригодность этого метода для обработки вязких труднообрабатываемых материалов.

3. Электронно-лучевая обработка

3. Электронно-лучевая обработка

Электронно-лучевая обработка использует кинетическую энергию электронов, летящих с большой скоростью, для направленного удаления материала нагревом, плавлением п испарением.

Технологические характеристики электронно-лучевой обработки (производительность, обрабатываемость, скорость съема, точность обработки и т. д.) во многом определяются возможностями оборудования, энергетическими параметрами электронного пучка, свойствам обрабатываемого материала.

Производительность электронно-лучевой обработки зависит от мощности луча, размеров участка, на котором он фокусируется, скважности импульсной подачи луча и длительности каждого импульса. Кроме того, она зависит от теплофизических констант и толщины обрабатываемого материала. Зависимость производительности от свойств металлов и сплавов характеризуется их относительной обрабатываемостью. Скорость съема материала электронным лучом может достигать 20— 30 мм3/мин, но при высококачественной обработке она не превышает 1 мм3/мин. Для интенсификации обработки рекомендуется перед обработкой электронным лучом в некоторых случаях применять предварительный нагрев.

Точность электронно-лучевой обработки также определяется энергетическими параметрами л уча, стабильностью этих параметров при управлении процессом, системой фокусировки излучения, точностью управления частотой следования и длительностью импульсов, точностью выполнения механической части оборудования. На существующем оборудовании точность управления параметрами электронного луча может быть очень высокой (не ниже 0,1 % номинала). При оптимальном выборе режимов точность электронно-лучевой обработки может достигать 10 – 20 мкм.

Ширина щели или диаметр отверстия зависит от толщины обрабатываемого материала

Преимущества электронно-лучевой обработки перед другими методами: электронный луч легко фокусировать, модулировать по мощности; он безинерционен, его можно мгновенно и сравнительно легко перемещать в любую точку обрабатываемой поверхности.

К недостаткам, электронно-лучевой обработки следует отнести необходимость проводить обработку в вакууме, сложность и высокую стоимость выпускаемого оборудования.

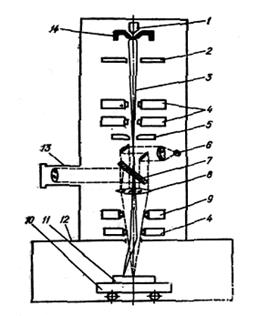

Оборудование для электронно-лучевой обработки обычно включает в себя электронную пушку; вакуумную камеру с вакуумной системой; источник питания с аппаратурой управления процессом. Генерирование, формирование в пучок и ускорение электронов до высоких скоростей происходит в электронной пушке. Основные ее элементы — катодный узел и узел фокусирования луча. Катодный узел состоит из катода (рис. 4.1), фокусирующего электрода 14 и ускоряющего анода 2. Пучок электронов 3, эмитируемых поверхностью нагретого катода, ускоряется разностью потенциалов между анодом и катодом. Изменяя напряжение смещения между катодом и фокусирующим электродом, можно стягивать луч на выходе вплоть до полного запирания. Для сужения электронного пучка до необходимых размеров используются электростатические и электромагнитные линзы 4. Диафрагма 5 отсекает краевые электроны, пропуская центральную часть луча.

Оборудование для электронно-лучевой обработки обычно включает в себя электронную пушку; вакуумную камеру с вакуумной системой; источник питания с аппаратурой управления процессом. Генерирование, формирование в пучок и ускорение электронов до высоких скоростей происходит в электронной пушке. Основные ее элементы — катодный узел и узел фокусирования луча. Катодный узел состоит из катода (рис. 4.1), фокусирующего электрода 14 и ускоряющего анода 2. Пучок электронов 3, эмитируемых поверхностью нагретого катода, ускоряется разностью потенциалов между анодом и катодом. Изменяя напряжение смещения между катодом и фокусирующим электродом, можно стягивать луч на выходе вплоть до полного запирания. Для сужения электронного пучка до необходимых размеров используются электростатические и электромагнитные линзы 4. Диафрагма 5 отсекает краевые электроны, пропуская центральную часть луча.

Обрабатываемая деталь 11 укрепляется на рабочем столе 10. Для наблюдения за процессом в установке предусмотрена специальная оптическая система с объективом 8, окуляром 13, подсветкой 6 и полупрозрачным зеркалом 7. В электронной пушке использованы системы 9 отклонения луча, служащие для управления его перемещениями. Отклоняющие системы выполнены по типу отклоняющих систем электронно-лучевых трубок и состоят из четырех катушек, соединенных попарно последовательно и расположенных друг к другу под углом 180°. Отклонение луча осуществляется в двух взаимно перпендикулярных направлениях. Изменяя ток в катушках, соответствующих двум взаимно перпендикулярным осям, можно иметь любое положение луча на плоскости или плавно его перемещать. Для получения заданного перемещения луча применяют механическое и оптическое копирование или задают закон изменения тока в отклоняющих катушках с помощью программирующих устройств.

Электронный луч формируется в условиях вакуума. Высокий вакуум

(10-6—10-8 МПа) необходим потому, что при столкновении электронов с атомами газа велики потери энергии электронов и возможно возбуждение разряда в электронной пушке, что приведет к потере управляемости потоком электронов. Поэтому в современных установках обработка, как правило, ведется в вакуумной камере 12. Эта камера во многих случаях ограничивает габаритные размеры обрабатываемых деталей. Увеличение размеров камеры ведет к значительному удорожанию и громоздкости оборудования. При необходимости обработки больших деталей используют установки с системой шлюзов перед вакуумной камерой. В таких установках вакуум в зоне обработки достигается последовательной откачкой воздуха в транспортном устройстве и перепад давления на соседних позициях транспортировки деталей невелик.

4. Заключение

4. Заключение

Так как электронно-лучевая обработка сложный процесс (нужно обеспечивать высокий вакуум), а недостаток ультразвуковой обработки - сложность проектирования и изготовления ультразвукового инструмента, связанная с необходимостью проводить акустический расчет, лазерная обработка более подходящий способ для получения отверстия меньше 1мм в композиционном материале.

Список использованной литературы.

Список использованной литературы.

1. Артамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов. Москва, "Высшая школа", 1983

2. Лившиц А.Л. Электроэрозионная обработка металлов. Москва, "Высшая школа", 1979

3. Подураев В. Н. И Камалов В. С. Физико-химические методы обработки. М., "Машиностроение", 1973, 346 с.

|

из

5.00

|

Обсуждение в статье: Продуктивность при ультразвуковом алмазном сверлении |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы