|

Главная |

РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА

|

из

5.00

|

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками ([1] гл.3 табл.3.3): для шестерни сталь 45, термическая обработка - улучшение, твердость НВ 230; для колеса - сталь 45, термическая обработка-улучшение, 110 твердость на 30 единиц ниже НВ 200.

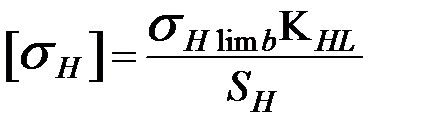

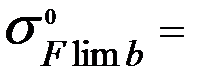

Допускаемые контактные напряжения ([1] гл.3 формуле 3.9)

где -  предел контактной выносливости при базовом числе циклов.

предел контактной выносливости при базовом числе циклов.

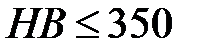

По ([1] гл.3 табл.3.2) для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением)

2HB + 70

2HB + 70

КHL- коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают КHL =1; коэффициент безопасности  1,10.

1,10.

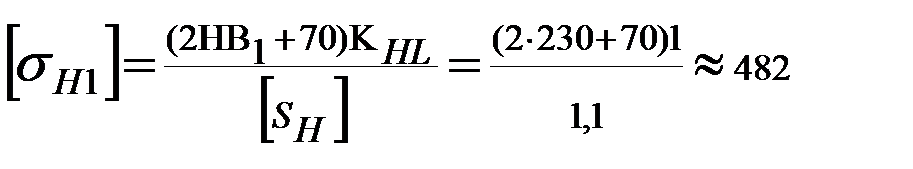

Для косозубых колес расчетное допускаемое контактное напряжение по ([1] гл.3 формуле 3.10)

[σН]=0,45([σН1]+[σН2])

для шестерни

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

МПа.

МПа.

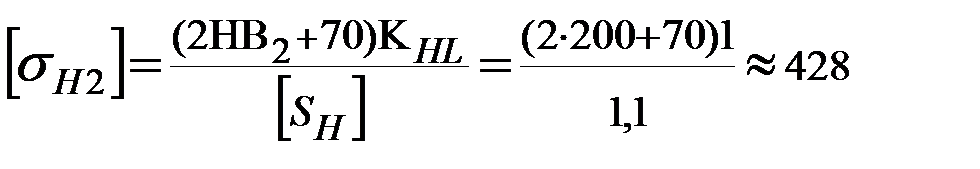

для колеса

МПа.

МПа.

Тогда расчетное допускаемое контактное напряжение

[σН]= 0,45 (482 + 428) = 410 МПа.

Требуемое условие [σН]  1,23[σН2] выполнено.

1,23[σН2] выполнено.

Коэффициент Кнβ, несмотря на симметричное расположение колёс относительно опор (см. рис.2.1), примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно по ([1] табл.3.1.) как случае, несимметричного расположения колес, значение Кнβ =1,25.

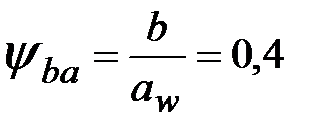

Принимаем для косозубых колес коэффициент ширины венцапо межосевому расстоянию (см. [1] с.36)

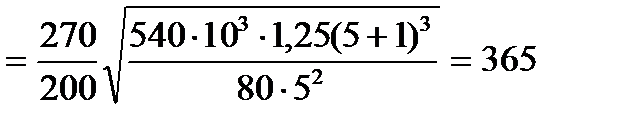

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по ([1] гл.3 формуле 3.7)

мм,

мм,

где для косозубых колес  , а передаточное число нашего редуктора

, а передаточное число нашего редуктора

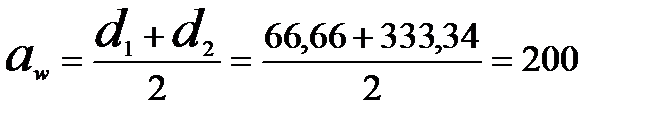

Ближайшее значение межосевого расстояния по 1 ряду ГОСТ 2185-66  200 мм (см. [1] с.36).

200 мм (см. [1] с.36).

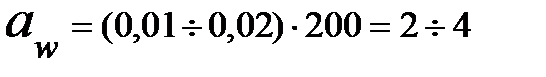

Нормальный модуль зацепления принимаем по следующей рекомендации:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

,

,  мм; принимаем по ГОСТ 9563-60*

мм; принимаем по ГОСТ 9563-60*  = 2.5 мм (см. [1] с.36).

= 2.5 мм (см. [1] с.36).

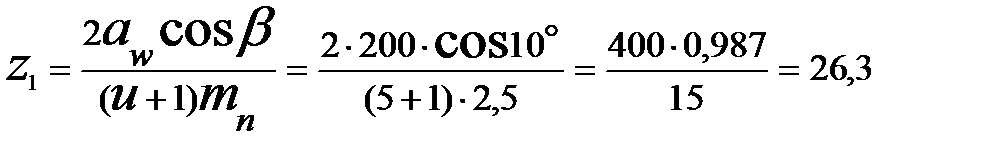

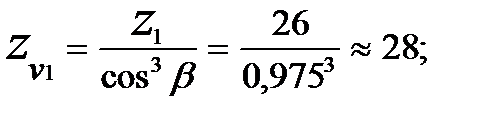

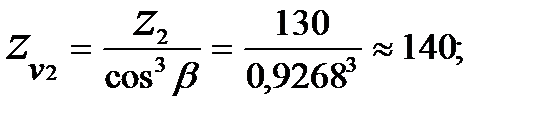

Примем предварительно угол наклона зубьев  = 10° и определим числа зубьев шестерни и колеса ([1] см. формулу 3.16)

= 10° и определим числа зубьев шестерни и колеса ([1] см. формулу 3.16)

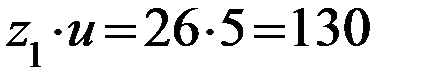

Принимаем  =26; тогда

=26; тогда  =

=

Уточнённое значение угла наклона зубьев

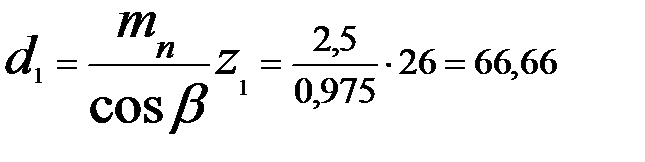

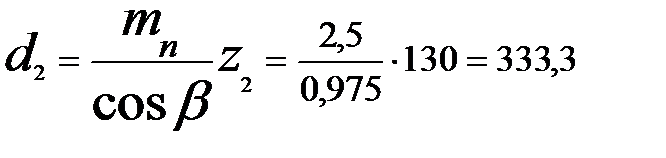

Основные размеры шестерни и колеса:

диаметры делительные:

мм;

мм;

мм;

мм;

Проверка:

мм,

мм,

диаметры вершин зубьев:

мм;

мм;

мм;

мм;

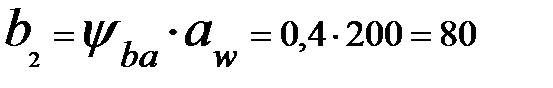

ширина колеса  мм;

мм;

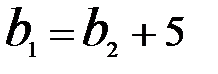

ширина шестерни  мм = 85мм.

мм = 85мм.

Определяем коэффициент ширины шестерни по диаметру:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

Окружная скорость колес и степень точности передачи

м/с.

м/с.

При такой скорости для косозубых колес следует принять 8-ю степень

точности (см. [1] с.32).

Коэффициент нагрузки

Значения  даны в ([1] гл.3 табл.3.5); при

даны в ([1] гл.3 табл.3.5); при  , твердости НВ

, твердости НВ  350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи

350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи

1,155.

1,155.

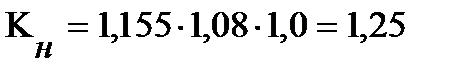

По ([1] гл.3 табл.3.4) при  =3.39 м/с и 8-й степени точности

=3.39 м/с и 8-й степени точности  1,08. По ([1] гл.3 табл.3.6) для косозубых колес при

1,08. По ([1] гл.3 табл.3.6) для косозубых колес при  =5 м/с имеем

=5 м/с имеем  = 1,0. Таким образом,

= 1,0. Таким образом,

.

.

Проверка контактных напряжений по ([1] гл.3 формуле 3.6):

МПа< [σН] 410МПа

МПа< [σН] 410МПа

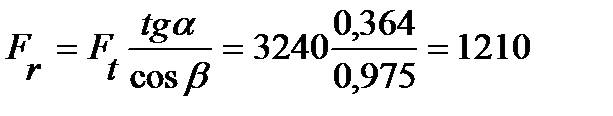

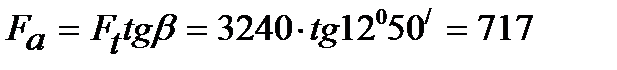

Силы, действующие в зацеплении: ([1] гл.8 формулы 8.3 и 8.4 )

окружная  Н;

Н;

радиальная  Н;

Н;

осевая  Н.

Н.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

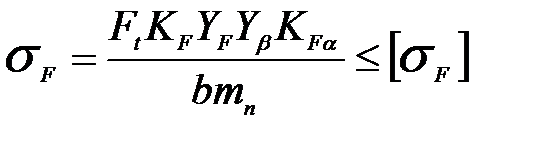

По ([1] гл.3 формуле 3.25):

.

.

Здесь коэффициент нагрузки  (см. [1] с.42). По ([1] гл.3 табл.3.7) при

(см. [1] с.42). По ([1] гл.3 табл.3.7) при  1,275, твердости

1,275, твердости  и несимметричном расположении зубчатых колес относительно опор

и несимметричном расположении зубчатых колес относительно опор  = 1,33. По ([1] гл.3 табл.3.8)

= 1,33. По ([1] гл.3 табл.3.8)  = 1,3. Таким образом, коэффициент KF = 1,34 ·1,3 = 1,73; YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

= 1,3. Таким образом, коэффициент KF = 1,34 ·1,3 = 1,73; YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев  (см.[1] гл.3, пояснение к формуле 3.25):

(см.[1] гл.3, пояснение к формуле 3.25):

у шестерни

у колеса

= 3,84 и

= 3,84 и  = 3,60 (см. [1] с.42).

= 3,60 (см. [1] с.42).

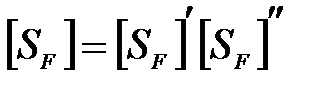

Допускаемое напряжение по ([1] гл.3 формуле 3.24)

.

.

По ([1] гл.3 табл.3.9) для стали 45 улучшенной при твердости

НВ  350

350  1,8НВ.

1,8НВ.

для шестерни  1,8·230 = 414 МПа;

1,8·230 = 414 МПа;

для колеса  1,8·200=360 МПа.

1,8·200=360 МПа.

- коэффициент безопасности (см.[1] гл.3, пояснение к формуле 3.24), где

- коэффициент безопасности (см.[1] гл.3, пояснение к формуле 3.24), где  =1,75,

=1,75,  =1(для поковок и штамповок). Следовательно,

=1(для поковок и штамповок). Следовательно,  = 1,75.

= 1,75.

Допускаемые напряжения:

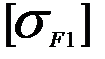

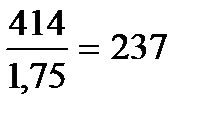

для шестерни  =

=  МПа;

МПа;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

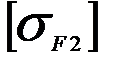

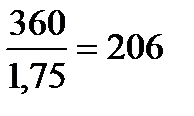

=

=  МПа.

МПа.

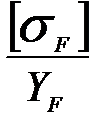

Находим отношения  :

:

для шестерни  = 62 МПа;

= 62 МПа;

для колеса  = 57,2 МПа.

= 57,2 МПа.

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

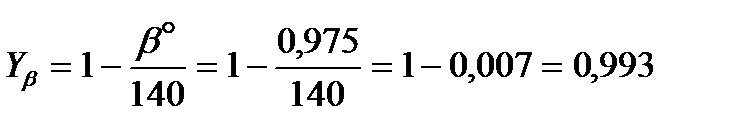

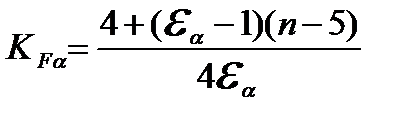

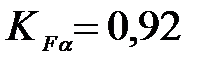

Определяем коэффициенты  и

и  (см.[1] гл.3, пояснение к формуле 3.25):

(см.[1] гл.3, пояснение к формуле 3.25):

;

;

;

;

для средних значений коэффициента торцового перекрытия  и 8-й степени точности

и 8-й степени точности  .

.

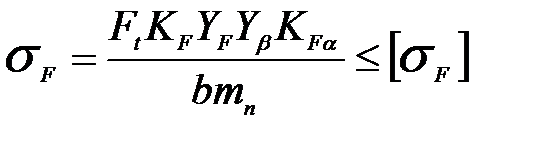

Проверяем прочность зуба колеса по(см.[1] гл.3, формула 3.25):

Условие прочности выполнено.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

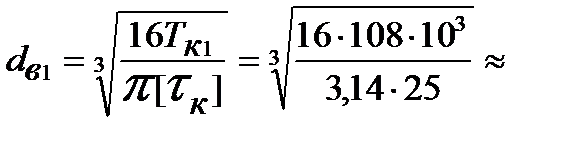

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

диаметр выходного конца при допускаемом напряжении  25 МПа (см.[1] гл.8, формула 8.16)

25 МПа (см.[1] гл.8, формула 8.16)

28 мм.

28 мм.

Округляем из стандартного ряда

=42 мм, dк=40 мм,

=42 мм, dк=40 мм,  =32мм.

=32мм.

Ведомый вал:

Учитывая влияние изгиба вала от натяжения цепи, принимаем

20 МПа.

20 МПа.

Диаметр выходного конца вала

мм.

мм.

dп=60 мм,  =65 мм,

=65 мм,  =55мм.

=55мм.

Принимаем ближайшее большее значение из стандартного ряда (см.[1] гл.VIII, пояснение к формуле 8.16):  55 мм. Диаметр вала под подшипниками принимаем

55 мм. Диаметр вала под подшипниками принимаем  60 мм, под зубчатым колесом

60 мм, под зубчатым колесом  65 мм.

65 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

Шестерню выполняем за одно целое с валом,ее размеры определены выше:  66,66 мм;

66,66 мм;  71,66 мм;

71,66 мм;  85 мм.

85 мм.

Колесо кованое (см.[1] гл.X, табл. 10.1):  333,33 мм;

333,33 мм;  338,33 мм;

338,33 мм;  80 мм.

80 мм.

Диаметр ступицы

1,6·65 = 104 мм;

1,6·65 = 104 мм;

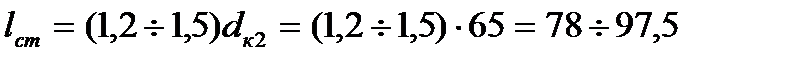

длина ступицы  мм, принимаем

мм, принимаем  80 мм.

80 мм.

Толщина обода  мм, принимаем

мм, принимаем  мм.

мм.

Толщина диска С = 0,3∙  0,3·80 = 24 мм.

0,3·80 = 24 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

Толщина стенок корпуса и крышки:  0,025·200+1

0,025·200+1  6 мм, принимаем

6 мм, принимаем  мм;

мм;  0,02·200 + 1 = 5 мм, принимаем

0,02·200 + 1 = 5 мм, принимаем  мм.

мм.

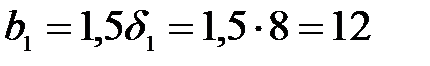

Толщина фланцев поясов корпуса и крышки:

верхнего пояса корпуса и пояса крышки

мм;

мм;  мм;

мм;

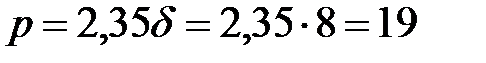

нижнего пояса корпуса

мм; принимаем

мм; принимаем  20 мм.

20 мм.

Диаметр болтов: фундаментных

мм; принимаем болты с резьбой М20;

мм; принимаем болты с резьбой М20;

крепящих крышку к корпусу у подшипников

мм; принимаем болты с резьбой М16;

мм; принимаем болты с резьбой М16;

соединяющих крышку с корпусом

мм;

мм;

принимаем болты с резьбой М12.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

Выбираем приводную роликовую однорядную цепь (см.[1] гл.VII, пояснение к формуле 7.15).

Вращающий момент на ведущей звездочке

Н·мм.

Н·мм.

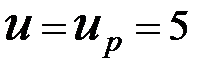

Передаточное число было принято ранее

Число зубьев: ведущей звездочки (см.[1] с.148)

;

;

ведомой звездочки

.

.

Принимаем

и

и  .

.

Тогда фактическое

Отклонений нет.

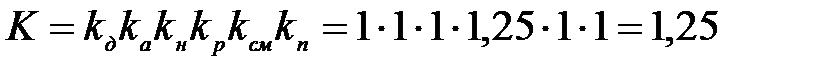

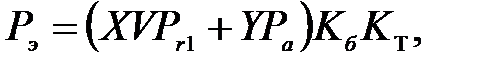

Расчетный коэффициент нагрузки (см.[1] гл.VII, пояснение к формуле 7.38)

,

,

где  - динамический коэффициент при спокойной нагрузке;

- динамический коэффициент при спокойной нагрузке;  учитывает влияние межосевого расстояния;

учитывает влияние межосевого расстояния;  учитывает влияние угла наклона линии центров;

учитывает влияние угла наклона линии центров;  учитывает способ регулирования натяжения цепи;

учитывает способ регулирования натяжения цепи;  при периодическом регулировании натяжения цепи;

при периодическом регулировании натяжения цепи;  при непрерывной смазке;

при непрерывной смазке;  учитывает продолжительность работы в сутки, при односменной работе

учитывает продолжительность работы в сутки, при односменной работе  .

.

Для определения шага цепи по (см.[1] гл.VII, формула 7.38), надо знать допускаемое давление  в шарнирах цепи. В ([1] гл.VII, табл. 7.38) допускаемое давление

в шарнирах цепи. В ([1] гл.VII, табл. 7.38) допускаемое давление  задано в зависимости от частоты вращения ве

задано в зависимости от частоты вращения ве

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

следует задаваться ориентировочно. Ведущая звездочка имеет частоту вращения

следует задаваться ориентировочно. Ведущая звездочка имеет частоту вращения

об/мин.

об/мин.

Среднее значение допускаемого давления при  об/мин

об/мин  МПа.

МПа.

Шаг однорядной цепи

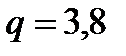

Подбираем по ([1] гл.VII, табл. 7.15) цепь ПР-25,4-60 по ГОСТ 13568 -75, имеющую  31,75 мм; разрушающую нагрузку

31,75 мм; разрушающую нагрузку  кН; массу

кН; массу  3,8 кг/м;

3,8 кг/м;

262 мм2.

262 мм2.

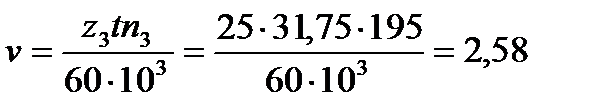

Скорость цепи

м/с

м/с

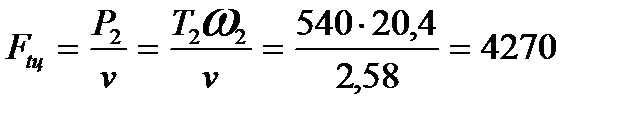

Окружная сила

Н.

Н.

Давление в шарнире проверяем по формуле (см.[1] гл.VII, формула 7.39)

МПа.

МПа.

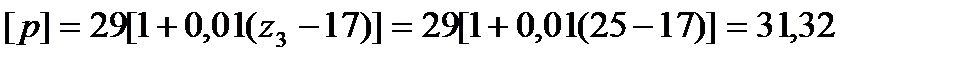

Уточняем по ([1] гл.VII, табл. 7.18) допускаемое давление

МПа. Условие

МПа. Условие  <

<  выполнено. В этой формуле 29 МПа табличное значение допускаемого давления по ([1] гл.VII, табл. 7.15) при

выполнено. В этой формуле 29 МПа табличное значение допускаемого давления по ([1] гл.VII, табл. 7.15) при  200 об/мин и

200 об/мин и  мм.

мм.

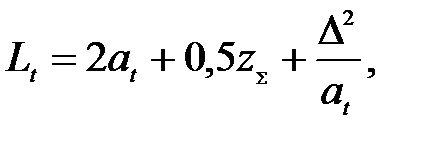

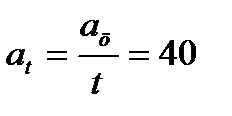

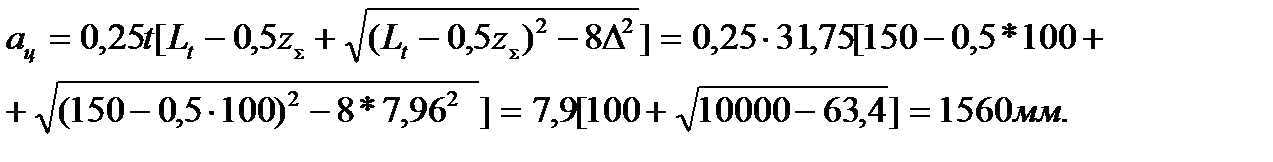

Определяем число звеньев цепи по (см.[1] гл.VII, формула 7.36)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

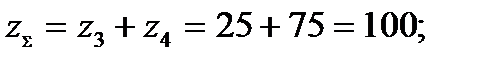

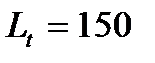

(см. с. 148);

(см. с. 148);

.

.

Тогда

Принимаем  .

.

Уточняем межосевое расстояние цепной передачи по (см.[1] гл.VII, формула 7.37)

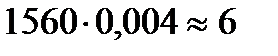

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4 %, т. е. на  мм.

мм.

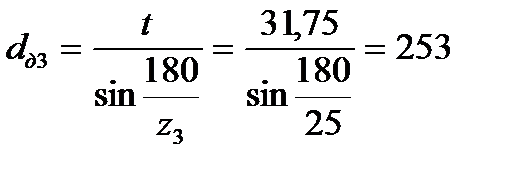

Определяем диаметры делительных окружностей звездочек (см.[1] гл.VII, формула 7.34)

мм.

мм.

мм.

мм.

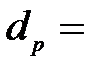

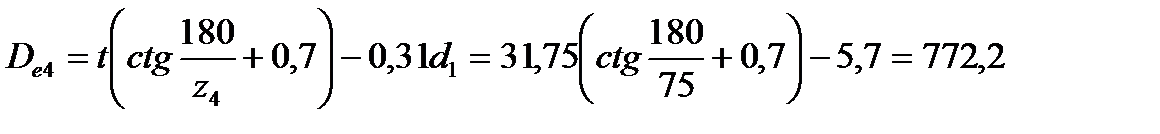

Определяем диаметры наружных окружностей звездочек (см.[1] гл.VII, формула 7.35)

мм

мм

где  19,05 мм - диаметр ролика цепи ([1] гл.VII, табл. 7.15);

19,05 мм - диаметр ролика цепи ([1] гл.VII, табл. 7.15);

мм.

мм.

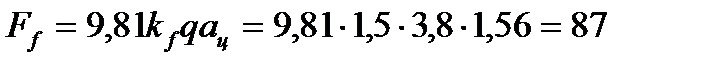

Силы, действующие на цепь:

окружная  Н - определена выше;

Н - определена выше;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

H, где

H, где  кг/м по ([1] гл.VII, табл. 7.15);

кг/м по ([1] гл.VII, табл. 7.15);

от провисания  Н, где

Н, где  1,5 при угле наклона передачи 450 (см. [1] с. 151).

1,5 при угле наклона передачи 450 (см. [1] с. 151).

Расчетная нагрузка на валы

Н.

Н.

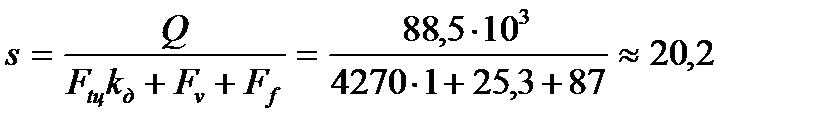

Проверяем коэффициент запаса прочности цепи по ([1] гл.VII, формула 7.40)

Это больше, чем нормативный коэффициент запаса  (см. [1] гл.VII, табл. 7.19); следовательно, условие s >

(см. [1] гл.VII, табл. 7.19); следовательно, условие s >  выполнено.

выполнено.

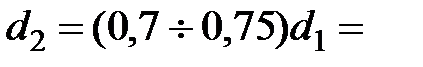

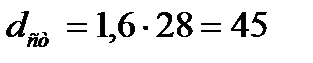

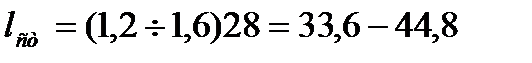

Размеры ведущей звездочки:

ступица звездочки  мм;

мм;  мм;

мм;

принимаем  мм;

мм;

толщина диска звездочки  мм.

мм.

где  - расстояние между пластинками внутреннего звена ([1] гл.VII, табл. 7.15).

- расстояние между пластинками внутреннего звена ([1] гл.VII, табл. 7.15).

Размеры ведомой звездочки:

;

;  , принимаем

, принимаем  мм;

мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

Ведущий вал.

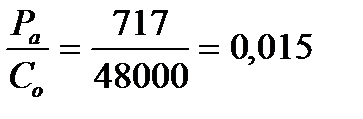

Из предыдущих расчетов имеем  3240 Н,

3240 Н,  1210 Н и

1210 Н и  717 Н; из первого этапа компоновки

717 Н; из первого этапа компоновки  82 мм.

82 мм.

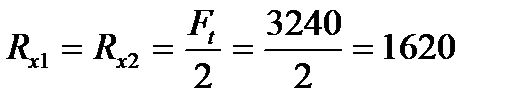

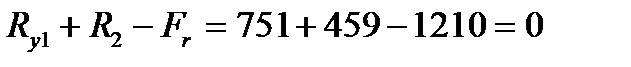

Реакции опор:

в плоскости xz

Н;

Н;

в плоскости yz

| Рис. 4 Расчетная схема ведущего вала |

Проверка:

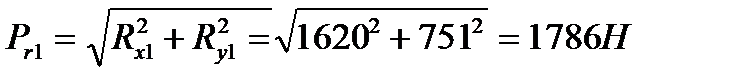

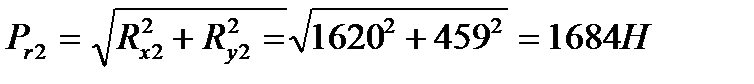

Суммарные реакции

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиальные шариковые подшипники 308:  40 мм;

40 мм;  90 мм;

90 мм;

23 мм;

23 мм;  41,0 кН и

41,0 кН и  22,4 кН.

22,4 кН.

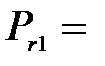

Эквивалентная нагрузка по формуле

в которой радиальная нагрузка

1786 Н; осевая нагрузка

1786 Н; осевая нагрузка  717 Н; V= 1 (вращается внутреннее кольцо);

717 Н; V= 1 (вращается внутреннее кольцо);

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

коэффициент безопасности для приводов ленточных конвейеров

;

;  1 ([1] см. табл. 9.19-9.20).

1 ([1] см. табл. 9.19-9.20).

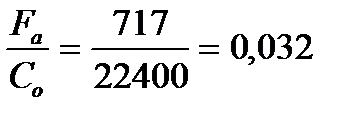

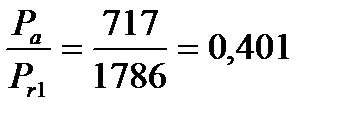

Отношение  ; этой величине (по [1] табл. 9.18) соответствует

; этой величине (по [1] табл. 9.18) соответствует  .

.

Отношение  >e;

>e;  0,56 и

0,56 и  1,88.

1,88.

Н.

Н.

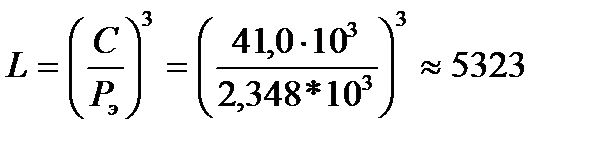

Расчетная долговечность, млн. об [[1] формула (9.20)]

млн.об.

млн.об.

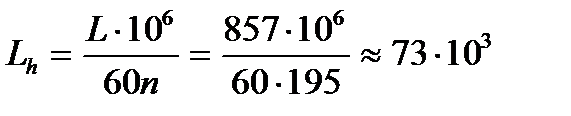

Расчётная долговечность, ч

ч,

ч,

что больше установленных ГОСТ 16162-85 (см. также [1]с. 307).

Ведомый вал несет такие же нагрузки, как и ведущий:

3240 Н,

3240 Н,  1210 Н и

1210 Н и  717 Н;

717 Н;

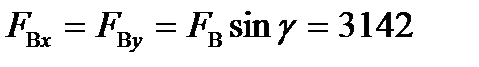

Нагрузка на вал от цепной передачи  Н

Н

Составляющие этой нагрузки

Н.

Н.

Из первого этапа компоновки

82 мм.

82 мм.

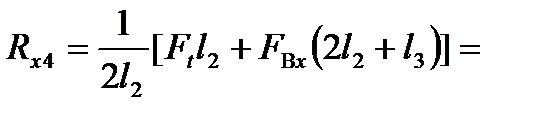

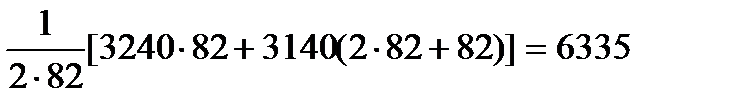

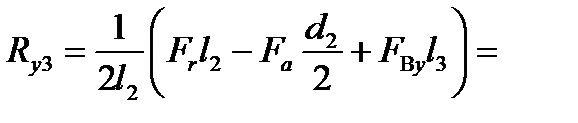

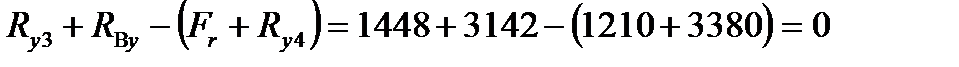

Реакции опор:

в плоскости xz

H.

H.

H.

H.

Проверка:

в плоскости xy

H.

H.

Проверка:

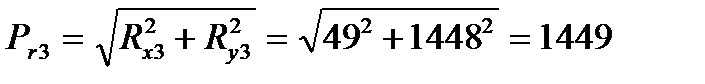

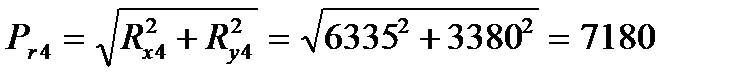

Суммарные реакции

Н

Н

Н

Н

Выбираем подшипники по более нагруженной опоре 4. Роликоподшипники радиальные 312 средней узкой серии (см.[1] таб. П3):  60 мм;

60 мм;  130 мм;

130 мм;  31 мм;

31 мм;  81,9 кН и

81,9 кН и  48,0 кН. Отношение

48,0 кН. Отношение  ; этой величине (по [1] табл. 9.18) соответствует

; этой величине (по [1] табл. 9.18) соответствует  (получаем, интерполируя).

(получаем, интерполируя).

Отношение  <

<  ; следовательно,

; следовательно,

Поэтому

Поэтому  Н. (Примем

Н. (Примем  1,2, учитывая, что цепная передача усиливает неравномерность нагружения.)

1,2, учитывая, что цепная передача усиливает неравномерность нагружения.)

Расчетная долговечность, млн. об

млн.об.

млн.об.

Расчётная долговечность, ч

ч,

ч,

Для зубчатых редукторов ресурс работы подшипников может превышать 36000ч. (таков ресурс самого редуктора),

но не должен быть менее 10000ч. (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 308 имеет ресурс  ч., а подшипники ведомого вала 312 имеют ресурс

ч., а подшипники ведомого вала 312 имеют ресурс  ч.

ч.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения - по отнулевому (пульсирующему).

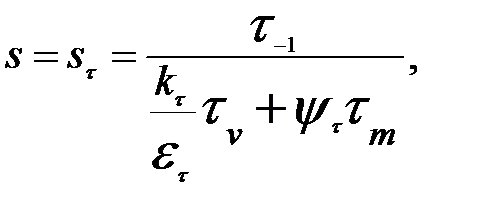

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s  [s].

[s].

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал:

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т. е. сталь 45, термическая обработка - улучшение.

По ([1] табл. 3.3) при диаметре заготовки до 90 мм (в нашем случае  мм;

мм;

среднее значение  780 МПа.

780 МПа.

Предел выносливости при симметричном цикле изгиба

МПа.

МПа.

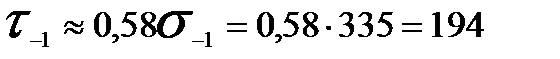

Предел выносливости при симметричном цикле касательных напряжений

МПа.

МПа.

Сечение А-А. Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности

где амплитуда и среднее напряжение отнулевого цикла

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

32 мм;

32 мм;

мм;

мм;  5мм;

5мм;

мм3

мм3

МПа

МПа

Принимаем  (см.[1] табл. 8.5);

(см.[1] табл. 8.5);  (см. [1] табл. 8.8);

(см. [1] табл. 8.8);  (см. [1] с. 166).

(см. [1] с. 166).

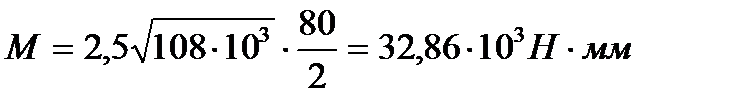

ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия радиальной консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для одноступенчатых зубчатых редукторов на быстроходном валу должна быть

при 25·103 Н·мм<

при 25·103 Н·мм<  < 250·103 Н·мм.

< 250·103 Н·мм.

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты  мм, получим изгибающий момент в сечении А - А от консольной нагрузки

мм, получим изгибающий момент в сечении А - А от консольной нагрузки

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности

получился близким к коэффициенту запаса  . Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными и что учет консольной нагрузки не вносит существенных изменений. Надо сказать и о том, что фактическое расхождение будет еще меньше, так как посадочная часть вала обычно

. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными и что учет консольной нагрузки не вносит существенных изменений. Надо сказать и о том, что фактическое расхождение будет еще меньше, так как посадочная часть вала обычно

бывает короче, чем длина полумуфты, что уменьшает значения изгибающего момента и нормальных напряжений.

Такой большой коэффициент запаса прочности (28,3 или 8,3) объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя.

По той же причине проверять прочность в сечениях Б - Б и В - В нет необходимости.

Ведомый вал.

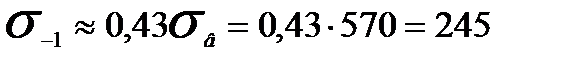

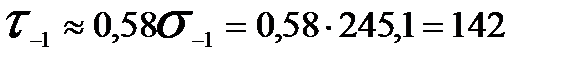

Материал вала - сталь 45 нормализованная;  570 МПа.

570 МПа.

Пределы выносливости  МПа и

МПа и  МПа.

МПа.

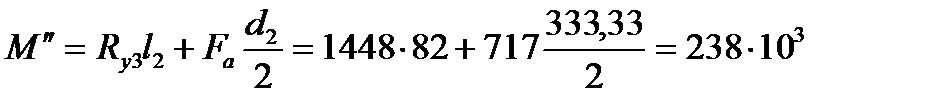

Сечение А-А.

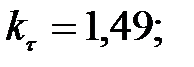

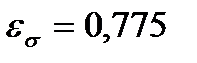

Концентрация напряжений обусловлена наличием шпоночной канавки (см.[1] табл. 8.5)  и

и  масштабные факторы

масштабные факторы

(см.[1] табл. 8.8); коэффициенты

(см.[1] табл. 8.8); коэффициенты  и

и  (см. [1] с. 163 и 166).

(см. [1] с. 163 и 166).

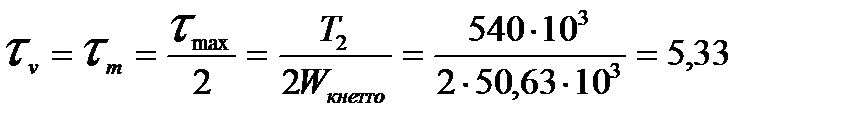

Крутящий момент Т2 = 540 ·103 Н·мм.

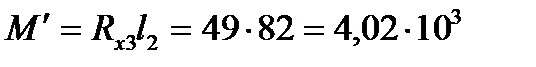

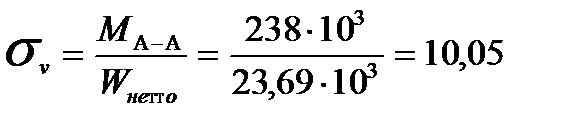

Изгибающий момент в горизонтальной плоскости

Н ·мм;

Н ·мм;

изгибающий момент в вертикальной плоскости

Н ·мм;

Н ·мм;

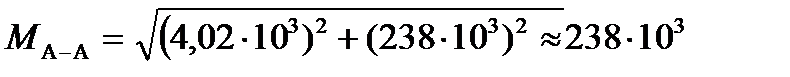

суммарный изгибающий момент в сечении А - А

Н· мм.

Н· мм.

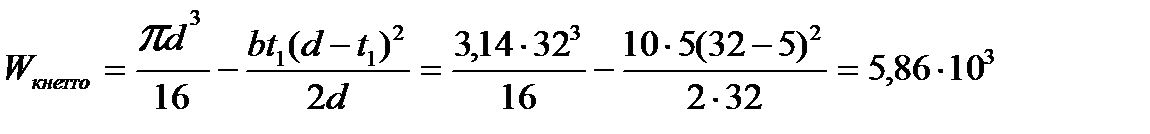

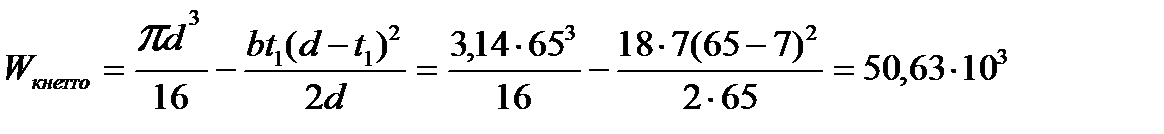

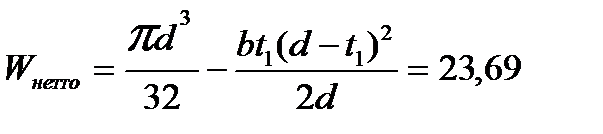

Момент сопротивления кручению (  65мм;

65мм;  мм;

мм;  7мм;)

7мм;)

| Изм. |

| Лист |

| № доку. |

| Подпись |

| Дата |

| Лист |

| КИТ 5.05030103 ПЗ |

мм

мм

Момент сопротивления изгибу (см.[1] табл. 8.5)

мм

мм

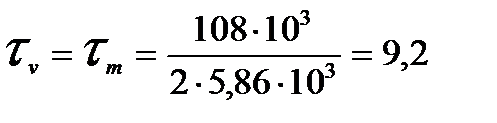

Амплитуда и среднее напряжение цикла касательных напряжений

МПа

МПа

Амплитуда нормальных напряжений изгиба

МПа; среднее напряжение

МПа; среднее напряжение

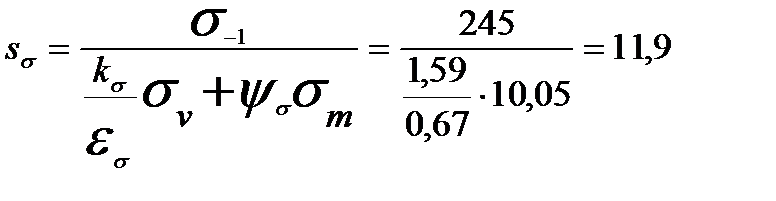

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент

|

из

5.00

|

Обсуждение в статье: РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы