|

Главная |

Расчет промысловых машин

|

из

5.00

|

1.1 Расчет диаметра каната и запись его согласно ГОСТ

Согласно рекомендации, для судов типа пр – БМРТ B-408.

Ваера изготавливают из стального троса с металлическим сердечником, маркировочная группа 160 кг с/мм² ГОСТ 7669-80.

По правилам гостехнадзора стальные канаты рассчитываются только на растяжение

Pp=Tу ∙ n, (k H), где n=5 – запас прочности для особо жестких условий работы

Pp = 90000 ∙ 5 = 450000 из ГОСТ dk = 26, 5мм

Разрывная нагрузка

Из ГОСТа 76 - 80, выбираем ближайшее значение разрывного усилия троса.

Соответствующая расчетному и подбираем диаметр каната.

dk = 26, 5 мм

Обозначения каната согласно ГОСТ: канат 26, 5 –Г – В – ОЖ – Л – О – Н 1568(160) ГОСТ 7669-80.

1.2 Расчет основных размеров навивного барабана. – Диаметр втулки барабана. Выбираем в зависимости от расчетного диаметра ваера:

Dб = (15÷20) ∙ dk = 20 ∙ 26, 5 = 530 (мм).

Прикидочный расчет длины барабана:

- L’б = (2,7÷3,5) ∙ 530 = 3 ∙ 530 = 1590 (мм)

- шаг навивки каната:

- tʜ = 1,06 ∙ dk + (0,2÷0,4) = 1,06 ∙ 26,5+ 0,3 = 28,39 ≈ 28(мм)

Уточнённый расчет длины барабана

Lb = tн ∙ Ƶ, (мм), где Ƶ-число шлагов в одном слое. , (шт.)

Ƶ = (L'b – dk – 2 ∙ δ3) ꞉ tн (шт.)

δ3 = 0,75 ∙ dk = 0,75 ∙ 26,5 = 19,87 (мм)

Для ваерных барабанов число шлагов должно быть в пределах:

Ƶ = (50÷80) (шлаг);

Ƶ = (1590-26,5-2∙19,87) ꞉ 28 = 54,42 ≈ 54 (шлага).

То есть условие соблюдается.

Lb = 28 • 54 = 1512 (мм) Принимаем Lb = 1510 (мм).

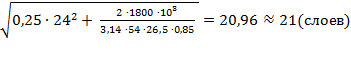

Максимальное число навивки.

n = - 0, 5 ∙ C2 +

C2 =  ;

;

2=

2=  = 23,85

= 23,85

n = - 0,5 ∙ 24 +

Диаметр ″n-го″ слоя навивки:

Dн = Dб + dк [(1+2n-1) ∙ sin α], (мм)

Dн= 530 + 26,5 ∙ [1+2∙(21-1) ∙ 0,85] = 1457,5 (мм)

—Расчет канатаемкости барабана производим из условия барабана, что навивка идет строго по кругу, а полученные результаты сводим в таблицу 1.

C =

D1=dк (C+1) = 26,5 ∙ (20+1) = 556,5 мм = 0,5565 (м)

D2=dк (C+3) = 26,5 ∙ (20+3) = 609,5 мм = 0,6095 (м)

D3=dк (C+5) = 26,5 ∙ (20+5) = 662,5 мм = 0,6625 (м)

D4=dк (C+7) = 26,5 ∙ (20+7) = 715,5 мм = 0,7155 (м)

D5=dк (C+9) = 26,5 ∙ (20+9) = 768,5 мм = 0,7685 (м)

D6=dк (C+11) = 26,5 ∙ (20+11) = 821,5 мм = 0,8215 (м)

D7=dк (C+13) = 26,5 ∙ (20+13) = 874,5 мм = 0,8745 (м)

D8=dк (C+15) = 26,5 ∙ (20+15) = 927,5 мм = 0,9275 (м)

D9=dк (C+17) = 26,5 ∙ (20+17) = 980,5 мм = 0,9805 (м)

D10=dк (C+19) = 26,5 ∙ (20+19) = 1033,5 мм = 1,0335 (м)

D11=dк (C+21) = 26,5 ∙ (20+21) = 1086,5 мм = 1,0865 (м)

D12=dк (C+23) = 26,5 ∙ (20+23) = 1139,5 мм = 1,1395 (м)

D13=dк (C+25) = 26,5 ∙ (20+25) = 1192,5 мм = 1,1925 (м)

D14=dк (C+27) = 26,5 ∙ (20+27) = 1245,5 мм = 1,2455 (м)

D15=dк (C+29) = 26,5 ∙ (20+29) = 1298,5 мм = 1,2985 (м)

D16=dк (C+31) = 26,5 ∙ (20+31) = 1351,5 мм = 1,3515 (м)

D17=dк (C+33) = 26,5 ∙ (20+33) = 1404,5 мм = 1,4045 (м)

D18=dк (C+35) = 26,5 ∙ (20+35) = 1457,5 мм = 1,4575 (м)

D19=dк (C+37) = 26,5 ∙ (20+37) = 1510,5 мм = 1,5105 (м)

D20=dк (C+39) = 26,5 ∙ (20+39) = 1563,5 мм = 1,5635 (м)

1.3 Уточный расчет канатаемкости каната.

| № слоя | Диаметр одного слоя D, (m) | Длина од- ного витка D ∙ π, (m) | Число витков Ƶ (шт.) | Длина ваера в слое D ∙ π ∙ Ƶ (m) | Общая длина ваера (m) |

| 0,5565 | 1,747 | 94,3 | 94,3 | ||

| 0,6095 | 1,913 | 103,3 | 197,6 | ||

| 0,6625 | 2,080 | 112,3 | 309,9 | ||

| 0,7155 | 2,246 | 121,3 | 431,2 | ||

| 0,7685 | 2,413 | 130,3 | 561,5 | ||

| 0,8215 | 2,579 | 139,2 | 700,7 | ||

| 0,8745 | 2,745 | 148,2 | 848,9 | ||

| 0,9275 | 2,912 | 157,2 | 1006,1 | ||

| 0,9805 | 3,078 | 166,2 | 1172,3 | ||

| 1,0335 | 3,245 | 175,2 | 1347,5 | ||

| 1,0865 | 3,411 | 184,1 | 1531,6 | ||

| 1,1395 | 3,578 | 193,2 | 1724,8 | ||

| 1,1925 | 3,744 | 202,1 | 1926,9 | ||

| 1,2455 | 3,910 | 211,1 | |||

| 1,2985 | 4,077 | 220,1 | 2358,1 | ||

| 1,3515 | 4,243 | 229,1 | 2587,2 | ||

| 1,4045 | 4,410 | 238,1 | 2825,3 | ||

| 1,4575 | 4,576 | 247,1 | 3072,4 | ||

| 1,5105 | 4,742 | 256,06 | 3528,4 | ||

| 1,5635 | 4,909 | 265,08 | 3593,4 |

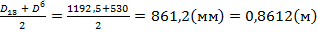

Средний диаметр навивки

Dср=

где, D13=1192,5 мм  соответствует длине ваеров

соответствует длине ваеров

Lк = 1800 (м)

− Диаметр реборды

Dр = D20 + (3÷5) dк = 1563, 5 + (5 ∙ 26, 5) = 1696 (мм)

D20= 1563, 5 (мм) – соответствует двойной длине ваеров

Принимаем диаметр реборды: Dр = 1700 (мм)

1.4 Расчет барабана на прочность: определение толщины стенки втулки барабана и толщины реборды.

Расчет прочностных размеров барабана начинается с определения толщины стенки в тулке барабана, которую ориентировочно определяют по условиям работы на сжатие.

δвт. б. =  , (мм)

, (мм)

Для расчета принимаем материал барабана СТ 30 с [δт] = 300 (Н/мм2);

n = 1,5 ÷ 2,5 – запас прочности для стальных навивных барабанов (принимаем n = 2)

[δсж] =  =

=  = 150 (Н/мм2)

= 150 (Н/мм2)

δвт. б =  = 21,4 ≈ 25

= 21,4 ≈ 25

Принимаем δвт. б = 25 (мм)

Уточненное значение δвт. б определим путем проверки работы в тулке барабана на совместные действия изгиба, сжатия и кручения:

δz =  <

<

- Напряжение от изгиба

δизг =  (Н/мм2)

(Н/мм2)

Wизг = 0.1 ×  = 0.1 ×

= 0.1 ×  ≈ 4 × 106 (мм3)

≈ 4 × 106 (мм3)

D1 = Dб – 2 × δвт. б = 530 – 2 × 25 = 480 мм

δизг =  = 8,4 (Н/мм2)

= 8,4 (Н/мм2)

- Напряжение от кручения

τкр =  =

=  =

=  = 8,7 (Н/мм2)

= 8,7 (Н/мм2)

Wкр = 0.2 ×  = 0,2 ×

= 0,2 ×  = 8 × 106 (мм)

= 8 × 106 (мм)

δсж =  =

=  =128,5 (Н/мм3)

=128,5 (Н/мм3)

- Совместные действия изгиба, сжатия и кручения

δz =  =137,8 (Н/мм2)

=137,8 (Н/мм2)

Вывод: δz = 137,8 (Н/мм2) <[δcж] = 150 (H/мм2) т.е. условие выполняется и толщина в тулке барабана принято верно δвт.б. = 25 мм

- Толщина реборды

δр =  , (мм) где, μ = 0,15 ÷ 0.16 (коэффициент трения) ; [δизг] = 0,5 × [δсж] = 0,5 × 128,5 = 64,2; U= 0,7 ÷ 0.8

, (мм) где, μ = 0,15 ÷ 0.16 (коэффициент трения) ; [δизг] = 0,5 × [δсж] = 0,5 × 128,5 = 64,2; U= 0,7 ÷ 0.8

δр =  = 29,3 (мм)

= 29,3 (мм)

Принимаем: δр =30(мм).

1.5 Расчет усилий в точке крепления конца каната на барабане и определение размеров прижимной планки. Подбор диаметра болта для прижимной планки и запись его согласно ГОСТ.

- Расчет усилия в точке крепления ваера:

Sкр =  =

=  = 822.1 Н

= 822.1 Н

n = 5 количество шлагов должно остаться на барабане

℮ - основание десятичного логарифма (2,71)

Ваер крепится к внешней стороне реборды барабана двумя прижимными планками имеющий угол наклона сторон трапецеидальной канавки β = 80º ÷ 90º количество болтов z= 4 (шт)

Коэффициент трения между планкой и барабаном

μ’ =  =

=  =

=  = 0,21

= 0,21

Для надежного крепления ваера на барабане должно соблюдаться равенство силы натяжения ваера в месте его крепления и сил трения, создаваемых крепления троса.

Sкр = Σ Fтр = N (μ + μ’) / (℮μπ + 1)

- Усилие, растягивающее болты прижимных планок

α = 170º ÷ 180º - угол обхвата канатом реборды барабана на участке крепления планками принимаем (α = 180º)

N =  =

=  = 878, 2 Н

= 878, 2 Н

Болты планок рассчитываются на растяжение и и згиб

δz =  +

+  ≤

≤  р (Н/мм2)

р (Н/мм2)

К = 1,5 коэффициент запаса надежности крепления ваера

T – сила трения, вызывающая изгиб болта.

T = 2 × μ’ × N = 2 × 0, 21 × 878,2 = 368,8 (Н)

За точку приложения силы трения принимаем точку соприкосновения головки болта с планкой, а за плечо – расстояние от этой точки до поверхности барабана δпл = 0,5 × dк + 0,8 × dк =0,5 × 26,5 + 0,8 × 26,5 = 35 (мм) – толщина планки.

ℓ = 0.5 × dк +δпл = 48,3 (мм) – плечо

Материал болтов: СТ 20; [δт] = 250 (Н/мм2) dб = 14,4 (мм)

Допускаемы напряжения на болтах

δр =  =

=  = 160 (Н/мм2)

= 160 (Н/мм2)

δz =  +

+  = 27,4 (Н/мм2)

= 27,4 (Н/мм2)

Выводы: 1) δz = 129,28 (Н/мм2) <δр =160 (Н/мм2), то есть условие выполняется и болты выбраны верно; 2) По СТ СЭВ 182 – 75 принимаем болты М16.

- Определяем параметры планки

Длина ℓпл = (7÷8) dб = 7 × 16 = 112 (мм)

Ширина ℓпл = (2,5 ÷ 3) dб = 40 (мм)

Высота hпл = (1,75 ÷ 2) dк = 1,75 × 26,5 = 53 (мм)

Определим параметры крепления планки

С = (1,25 ÷ 1,5) dб = 1,25 × 16 = 20 (мм)

A = 4 × dб = 4 × 16 = 64 (мм)

B = 0,75 (0,75 ÷ 1) = 16

Определим длину болта

ℓб = hпл + 0,7δр + 0,5 dк + 1,3dб = 53 + 0,7 × 30 + 0,5 × 26,5 = 108

Выводы: 1) по результатам расчетов основные размеры ваерного барабана составляют

- Диаметр в тулке барабана Dб = 530 мм

- Длина барабана Lб = 1510 мм

- Толщина в тулке барабана δвт. б. = 25 мм

- Диаметр реборды Dр = 1700 мм

- Толщина реборды δр = 35 мм

2) Ваер крепить 2 прижимными планками к внешней стороне реборды барабана 3) Планки крепить болтами M16.

2. Выбор привода ваерной лебедки.

2.1 Кинематический расчет разрабатываемой ваерной лебедки (смотрим кинематическую схему)

2.2 Расчет КПД лебедки и подбор привода.

Расчет лебедки сводится к подбору привода и кинематической цепи между движателем и исполнительным органом – барабаном.

- На основании кинематической схемы ваерной лебедки прототипа JWT – 12,5 определим КПД лебедки.

ηv = ηб × ηв/у ×  ×

×  ×

×  ×

×  , где ηб = 0.96 – КПД барабана; ηв/у = 0,96 – ваероукладчик; ηп/з = 0.96 – КПД прямозубой передачи; ηк/з = 0.97 – КПД косозубой передачи; ηм = 0.97 – КПД муфты; ηп/к = 0.99 – КПД подшипников качения.

, где ηб = 0.96 – КПД барабана; ηв/у = 0,96 – ваероукладчик; ηп/з = 0.96 – КПД прямозубой передачи; ηк/з = 0.97 – КПД косозубой передачи; ηм = 0.97 – КПД муфты; ηп/к = 0.99 – КПД подшипников качения.

ηv = 0.96 × 0.96 × 0.963 × 0.972 × 0.972 × 0.9910 = 0.68

- Определим расчетную мощность привода лебедки

Nэ/д =  =

=  = 225 (кВт)

= 225 (кВт)

Из таблицы технических данных на электроприводы траловых лебедок по расчетной мощность подбираем двигатель ДП 100МI с мощность на валу N – 270 (кВт) с чистотой вращения n = 1000 (об/мин)

- Определим число оборотов барабана лебедки.

nб =  =

=  = 31,1(об/мин)

= 31,1(об/мин)

Определим передаточное число между электродвигателем и барабаном

ip.p =  =

=  = 32,1

= 32,1

Для ваерных лебедок применяются трехступенчатые редукторы как правило индивидуального изготовления, поэтому произвольно подбираем передаточные числа

ip. p = i1 × i2 × i3 = 33,6

i1 = 2.4 i2 = 3.5 i3 = 4

Определим скорость выборки ваеров при полученном передаточном числе редуктора

Vв.в =  =

=  = 1.66 (м/с)

= 1.66 (м/с)

определим абсолютную (a) и относительную (∆) погрешности

a = Vв.в – Vвр = 1.7 – 1.66 = 0,04 (м/с)

∆ =  =

=  × 100

× 100  = 2

= 2

Вывод: относительная погрешность ∆ = 0 % <5 %, то есть условие соблюдается и кинематический расчет выполнен верно.

Расчет чисел оборотов валов и угловых скоростей на валах редуктора.

n1 =  =

=  = 416.6 (об/мин) ω1 =

= 416.6 (об/мин) ω1 =  =

=  = 104.7 (c-1)

= 104.7 (c-1)

n2 =  =

=  = 114.2 (об/мин) ω2 =

= 114.2 (об/мин) ω2 =  =

=  = 41.9 (c-1)

= 41.9 (c-1)

n3 =  =

=  = 28.55 (об/мин) ω3 =

= 28.55 (об/мин) ω3 =  =

=  = 11.9 (c-1)

= 11.9 (c-1)

ω4 =  =

=  = 2,9 (c-1)

= 2,9 (c-1)

Расчет крутящих моментов

- Крутящий момент на валу электродвигателя.

Мкр = 9550  = 9550

= 9550  = 2578.5 (Нм)

= 2578.5 (Нм)

- Крутящий момент на 1 промежуточном валу

Мкр1 = Мкр × i1 × ηк/з = 2578.5 × 2.4 × 0.97 = 6002.7 (Нм)

- Крутящий момент на 2 промежуточном валу

Мкр2 = Мкр1 × i2 × ηп/з = 6002.7 × 3.5 × 0.99 = 20799.3

- Крутящий момент на 3 грузовом валу

- Мкр3 = Мкр2 × i3 × ηм = 20799.3 × 4 × 0.97 = 80701.2 (Нм)

Подбор валов (при τкр) = 20 ÷ 25 (Н/мм2)

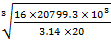

d1 =  =

=  = 83.1 (мм)

= 83.1 (мм)

d2 =  =

=  = 109.8 (мм)

= 109.8 (мм)

d3 =  =

=  = 165.5 (мм)

= 165.5 (мм)

d4 =  =

=  = 273 (мм)

= 273 (мм)

По СТ СЭВ 229 – 75 принимаем стандартные валы диаметром:

d1 = 90 мм; d2 = 110 мм; d3 = 180 мм; d4 = 320 мм

| № | i передаточное число | ω (c-1) | Мкр Н×М | диаметр вала расчетный мм | условное обозначение подшипника | диаметр вала стандарт | предельное число оборотов |

| - | 104.7 | 2578.5 | 83.1 | ||||

| 2.4 | 41.9 | 6002.7 | 109.8 | ||||

| 3.5 | 11.9 | 20799.3 | 165.5 | ||||

| 2.9 | 80701.2 |

Выводы: 1) предельное число оборотов валов выбрана при жидкой смазки 2) подшипники качения принимаем: а) средняя серия – 111318. 32322

б) нестандартная серия – 42536. 1092964

3. Анализ промысловой схемы с учетом применённой промысловой схемы и разработанной ваерной лебедкой:

Определение коэффициентов механизации, безопасности и суточной производительности промысловой схемы.

Схема работы ”Дубль”.

Трал разноглубинный. По чертежу 24. 12. 00 – 00

− Длина трала Lтр = 195 (м). Lм = 45 (м). Lк = 120 (м). Lг/к = 50 (м)

− Длина ваеров Lв = 1800 (м)

− Длина промысловой палубы Ln/n = 47 (м)

− Скорость выборки ваеров Vвв = 1,3 (м/с)

− Скорость травления ваеров Vтв = 3,9 (м/с)

3.1 Определяем время на травление и выборку ваеров.

tт.в =  =

=  = 7,6 (мин)

= 7,6 (мин)

tв/в =  =

=

3.2 tпер =  ∙ 2 =

∙ 2 =  ∙ 2

∙ 2  6 (мин) , где Lстр = 2 (м) – длина стропа

6 (мин) , где Lстр = 2 (м) – длина стропа

Время одного острапливания – 2 (мин)

Остальные значения сводим в таблицу 3 цикл одного траления

| № п/п | Операция | tп | Продолжительность операций | Вид операций | Степень опасности |

| Спуск сетной части | t1 | Руч/мех. | опасно | ||

| Травление кабелей | t2 | Мех. | опасно | ||

| Включение грузов углубителей | t3 | Ручн. | опасно | ||

| Подключение траловых досок | t4 | Руч/мех. | опасно | ||

| Травление ваеров | t5 | Мех. | опасно | ||

| Траление | t6 | Мех. | опасно | ||

| Выборка ваеров | t7 | 26,5 | Мех. | опасно | |

| Отключение траловых досок | t8 | Ручн. | опасно | ||

| Выборка кабелей | t9 | Мех. | опасно | ||

| Отключение ручных углубителей | t10 | Ручн. | опасно | ||

| Подъем сетной части | t11 | Руч/мех. | опасно | ||

| Подъем мешка | t12 | Руч/мех. | опасно | ||

| Выливка улова | t13 | Руч/мех. | опасно | ||

| Подготовка трала к спуску | t14 | Ручн/мех. | опасно |

Определить время цикла лова

− Работа одним тралом

Tц = t1 + t2 …+ t14 = 8+4+3+5+15+90+26,5+4+7+3+12+5+5+10 = 197,5 (мин)

− При работе с двумя тралами (схема Дубль)

Tц = t1 + t2 …+ t12 = 8+4+3+5+15+90+26,5+4+7+3+12+5 = 182,5 (мин)

3.4 Определим суточную производительность.

Qсут = qср ∙ n , где qср = 7т = средний улов за цикл

n =  = количество циклов лова за сутки

= количество циклов лова за сутки

Qсут =  ∙ 7 = 51,03 (т) – при работе по схеме Дубль.

∙ 7 = 51,03 (т) – при работе по схеме Дубль.

3.5 Определим коэффициент механизации.

|

из

5.00

|

Обсуждение в статье: Расчет промысловых машин |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы