|

Главная |

Характеристика свариваемости основного металла

|

из

5.00

|

Омский авиационный колледж им. Жуковского

Курсовая работа

РАСЧЕТ И ПРОЕКТИРОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ

Выполнил

Студент группы СП-69

Пятков.Е.Ю

Проверила

Преподаватель

Бровко М.Н.

Омск 2012

Содержание.

1. Введение

1.1 Описание проектируемой конструкции

1.2 Характеристика основного металла

1.3 Характеристика свариваемости основного металла

1.4 Выбор способа сварки конструкции

1.5 Определение допускаемых напряжений

|

| |

| |

| |

2.1 Определение расчетных усилий моментов и продольной силы

2.2 Выбор типа сечения стойки и определение размеров поперечного сечения

2.3 Проверка подобного поперечного сечения

2.4 Расчет соединительных планок

2.5 Расчет базы стойки

2.6 Расчет оголовка стойки

Заключение

Список используемой литературы

|

ЭМиСп.КП.СП69.ПЗ

Пятков.Е.Ю

Бровко.М.Н

| | |||

| |||

Введение.

Способ получения неразъемных соединений различных металлических деталей путем сварки и пайки был известен еще в глубокой древности. Так, в египетских пирамидах при археологических раскопках нашли золотые изделия, которые имели паянные оловом соединения, а при раскопках итальянского города Помпеи обнаружили свинцовые водопроводные трубы с продольным паяным швом. Широко применялась в прошлом и кузнечная сварка. При этом способе сварки соединяемые металлы нагреваются до состояния пластичности, а затем проковываются в местах соединения.Ранее сварка представляла собой технологический процесс самого разнообразного применения, но, за небольшим исключением, не использовалась для создания сложных конструкций. Чаще ее использовали для изготовления свинцовых труб или свинцовых кровельных листов. Подогрев осуществлялся с помощью древесного угля, а сварку выполняли последовательными ударами молота. Широко распространена была ремонтная сварка, например, ремонт каретных осей, разрушающихся от усталости.Уровень технологии сварки в средние века можно увидеть на примере огромной пушки Дол Грайэт, 1382 года выпуска. Эта пушка представляла собой кованную трубу, усиленную наружными обручами, которые присоединялись к трубе кузнечной сваркой. Общая масса изделия более 16 тонн. Такой способ изготовления пушек был широко распространен во всем мире. Самые большие пушки этого типа были изготовлены в Индии в XVI и XVII веках. Они достигали 9 м в длину и весили до 50 тонн.В большинстве древних строений в качестве несущих элементов, нагруженных сжатием, применялись камень и нормированный бетон, а также древесина для балок и перекладин. В некоторых случаях требовались узлы, работающие на растяжение, и тогда использовали железные анкера, изготовленные кузнечной сваркой или ковкой. Одним из примеров тому является купол Храма Рокк в Иерусалиме (VIII в.). В нем горизонтальная растягивающая нагрузка восьмигранного свода приложена к восьмигранному стальному крепежному кольцу. И это не украшение, а составной компонент конструкции. В итальянской Венеции аркады Дворца Дожей также поддерживаются стальными брусьями. И здесь горизонтальная нагрузка сводов требовала сварного крепления.

Электродуговая сварка-Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки

Ручная дуговая сварка-Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом - дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку

Автоматическая дуговая сварка под флюсом-Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.В процессе автоматической сварки под флюсом дуга горит между проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30 - 35 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла - ванна жидкого шлака. Для сварки под флюсом характерно глубокое проплавление основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи и перемещения. Ток к электроду поступает через токопровод.

Электрошлаковая сварка -При электрошлаковой сварке основной и электродный металл расплавляются теплотой, выделяющейся при прохождении электрического тока через шлаковую ванну. Процесс электрошлаковой сварки начинается с образования шлаковой ванны в пространстве между кромками основного металла и формирующими устройствами (ползунами), охлаждаемые водой, подаваемой по трубам, путем расплавления флюса электрической дугой, возбуждаемой между сварочной проволокой и вводной планкой.

1 Вводная часть.

1.1 Описание проектируемой конструкции.

Стойками называются элементы конструкции которые работают на сжатие и продольный и продольный изгиб, поперечные сечения стоек имеют различную форму которая зависит от усилия прикладываемой к стойке, а также от длины конструкций опорных закреплений стоек, от общей компоновки объекта поэтому поперечное сечение элементов стойки должно обладать жесткостью по всем направлениям. Колонны, стойки, стрелы кранов и другие продольно сжатые конструкции с точки зрения их расчета имеют общие черты с отдельными элементами, входящими в состав других конструкций или стержневых систем, например со стержнями ферм, элементами связей и т.п. При всем многообразии такие конструкции имеют общие формальные признаки - все они работают на сжатие или на сжатие с изгибом, а их длина в 10...20 раз и более превышает размеры поперечных сечений. Конструкция состоит из собственно стержня и опорных устройств, технические решения которых зависят от назначения конструкции и особенностей, узловых сопряжении.По форме силуэта конструкции могут быть постоянного сечения, переменного сечения и ступенчатыми. Изменение сечения по длине позволяет снизить металлоемкость, но незначительно, поэтому такие стержни проектируют из архитектурных соображений либо когда снижение массы приводит к дополнительным эффектам, например в подвижных конструкциях типа крановых стрел.Типичными представителями сжатых стержневых конструкций являются колонны и стойки, состоящие из стержня, оголовка, базы, иногда консоли. Оголовок служит для опирания и крепления вышележащих конструкций. База выполняет две функции - распределяет усилие, передаваемое колонной на фундамент, снижая напряжение до расчетного сопротивления фундамента, и обеспечивает прикрепление к нему колонны с помощью анкерных болтов. На консоли могут опираться подкрановые балки, стеновые панели, технологические коммуникации и т. п.

1.2 Характеристика основного металла.

Сталь 15ГС применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен. Свариваемость: сталь низколегированная сваривается без ограничений.

| Марка: | 15ГС |

| Классификация: | Сталь конструкционная низколегированная для сварных конструкций |

| Применение: | стационарные трубопроводы питательной воды котлов СВП, работающие при температуре 280 °С |

Механические свойства при Т=20 °С материала 15ГС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Трубы | Прод. | Нормализация 900 - 930 °C, воздух | ||||||

| Трубы | Поп. | Нормализация 900 - 930 °C, воздух |

Сталь углеродистую обыкновенного качества в соответствии с ГОСТ 380-71 подразделяют на три группы: группа А - сталь поставляют только по механическим свойствам (в сварных конструкциях не используется), группа Б - сталь поставляют по химическому составу, группа В - сталь поставляют по химическому составу и механическим свойствам. Перед обозначением марки этих сталей указывают их группу (Б Ст.З, В Ст.З). Группа А перед маркой стали не указывается. Степень раскисления стали (количество кремния и марганца в ней) указывается после марки. Выделяют три группы: кипящая сталь (КП) - наименьшей степени раскисления, содержит не более 0,07 % кремния; спокойная сталь (СП) - наибольшей степени раскисления, содержит не менее 0,12 % кремния и имеет лучшую свариваемость; полуспокойная сталь (ПС) - занимает среднее положение по степени раскисления и свариваемости. Лучшие свойства имеют стали с повышенным содержанием марганца и кремния (15Г, 16К). Наличие марганца в сталях повышает ударную вязкость и хладноломкость и обеспечивает удовлетворительную свариваемость. Для изготовления сварных конструкций стали используют в горячекатаном состоянии, так как термообработка улучшает механические свойства стали, однако с увеличением толщины проката механические свойства ухудшаются.

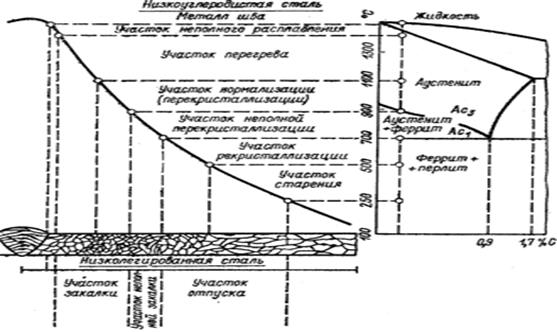

Характеристика свариваемости основного металла.

| |||||||

1.4 Выбор способа сварки конструкции

Низкоуглеродистые и низколегированные конструкционные стали имеют хорошую свариваемость. При сварке состав шва этих сталей незначительно отличается от состава основного металла. Повышение скорости охлаждения металла шва способствует увеличению его прочности, однако при этом снижаются его пластические свойства и ударная вязкость. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Многопроходные швы толстолистовых изделий при прочих равных условиях имеют более высокие механические свойства, так как металл шва подвергается многократному тепловому воздействию от сварочных проходов. Суммарное тепловое воздействие аналогично термической обработке - отпуску. I При появлении в швах дефектов их удаляют механическим путем, воздушно-дуговой или плазменной резкой и после зачистки подваривают на тех же режимах, что и при сварке основного прохода. Рекомендуемые для электрода выбранной марки значения сварочного тока выбираются либо по упрощенным формулам, либо по паспорту электрода, в котором приведены его сварочно-технологические свойства, типичный химический состав и механические свойства наплавленного металла. При сварке рассматриваемых сталей обеспечиваются высокие механические свойства сварного соединения и поэтому в большинстве случаев не требуются специальные меры, направленные на предотвращение образования в нем закалочных структур. Однако при сварке угловых швов на толстом металле и первого с слоя многослойного шва для повышения стойкости металла против I трещин рекомендуется предварительный подогрев до температуры * 120... 150 °С. Вид предварительной термообработки стали влияет на выбор техники сварки. Материалы, не подвергавшиеся термообработке, после ) холодной прокатки на изделиях большой толщины необходимо сваривать каскадным методом или горкой, это позволяет снизить уровень сварочных напряжений и вероятность образования холодных I трещин. Термоупрочненные стали для предотвращения разрушения закалочных структур необходимо сваривать на режимах с минимальными значениями силы тока по предварительно охлажденным предыдущим сварочным валикам. При подварке дефектов в этих случаях длина подварочных швов должна быть не менее 100 мм или необходим предварительный подогрев.

1.5 Определение допускаемых напряжений.

Расчет на прочность и устойчивость стоек, работающих при центральном сжатии, производится по формуле

[σ] = R*m/n

где R – нормативное сопротивление, МПа;

m – коэффициент условия работ, характеризующий особенности

нагрузки, m = 0,9;

n – коэффициент перегрузки, n = 1,2

[σ] = 290*0,9/1,2=217,5 МПа

При введении в расчетную формулу коэффициента φ<1 обеспечивается расчетная устойчивость сжатого элемента при продольном изгибе. Величина φ<1 зависит от гибкости сжатого элемента.

Гибкостью λ называется отношение свободной длины элемента lк радиусу инерции rпоперечного сечения гибкого элемента:

[τ] = Rср*m/n (2)

где Rср – нормативное сопротивление на срез, МПа

[τ] = 170*0,9/1,2=127,5 МПа

Радиус инерции

[σ]см = Rсм*m/n (3)

где Rсм – нормативное сопротивление на смятие, МПа

[σ]см = 470*0,9/1,2=352,5 МПа

В направлении, где радиус имеет наименьшее значение, гибкость элемента наибольшая. Для конструкции, шарнирно закрепленной по концам свободная длина принимается равной длине стойки. При этом гибкость стойки определяется формулой (2). Примерами подобных конструкций могут служить элементы сжатых поясов ферм.

В конструкции, имеющей один защемленный конец гибкость

У стоек с защемленными концами, один из которых (нижний) неподвижен, а другой (верхний) обладает продольной подвижностью,

Во избежание местной потери устойчивости стенку стойки подкрепляют продольными ребрами жесткости.

Значения коэффициентов φ, согласно СНиП, определяют по таблице 1 в зависимости от гибкости элемента λи от величины расчетного сопротивления R, которое принимается R≈0,9. При этом произведении называют приведенной площадью сжатогоэлемента.Трудность подбора сечения сжатого элемента при заданномзначениисилы N состоит в том, что допускаемое напряжение является функцией коэффициента φ, а последний зависит от поперечного сечения, которое еще не подобрано. Для подбора поперечного сечения стоек пользуются методом последовательного приближения. Первоначально задаются коэффициентом в зависимостиот родаконструкции. Можно принять среднее значение . Позаданному коэффициенту определяют требуемую площадь поперечногосеченияэлемента. Затем проектируют сечение, которое обозначим , находим в немнаименьшее значение момента инерции , наименьший радиус инерции ,наибольшуюгибкость и коэффициент , соответствующий значению . Определяют напряжение в спроектированном сечении , которое должнобыть близким к в пределах ±5%. В противном случае размеры поперечных сечений элементов изменяют в требуемом направлении. Обычно на второй или третьей стадииподбора сечения результаты оказываются удовлетворительными.

| |

| |

|

Исходные данные: P = 226 кН; Р1 = 115 кН; е = 1,8 м; l = 8 м; m = 0,9;

n = 1,2; Rp = 290 МПа; Rср = 170 МПа; Rсм = 470 МПа.

2.1 Определение расчетных усилий моментов и продольной силы.

2.1.1 Определение расчетных усилий моментов.

2.1.1.1 Моментов Мв, кНм, действующий на стойку в опоре В, определяется

Мв = Р1*е, (4)

где Р1 – усилие, приложенное к консоли стойки, кН;

е – эксцентриситет, м.

Мв = 115*1,8=207кНм

2.1.1.2 Момент МА, кНм, действующий на стойку в опоре А определяется

МА = МВ/2

МА = 207/2=103,5 кНм

2.1.2 Величина продольного усилия N, кН, определяется

N = P + P1

где Р – усилие, приложенное к центру стойки, кН

N = 226+115=341 кН

2.1.3 Определение свободной длины lо, м, стойки

lо=0,7l (5)

где l – геометрическая длина стойки, м

lо = 0,7*8=5,6 м

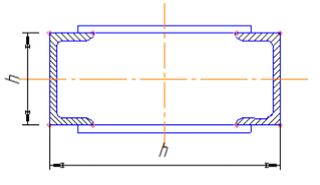

2.2 Выбор типа сечения стойки и определение размеров поперечного сечения

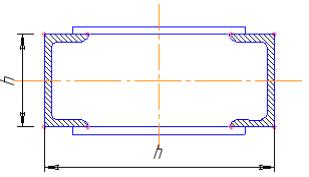

В зависимости от прилагаемого усилия выбирается профиль поперечного сечения

Рисунок 4

2.2.1 Определение начальных габаритов поперечного сечения

Габарит сечения hx, м, определяется в направлении оси X и в зависимости от свободной длины стойки

hx = (1/15)*lо

hx = (1/15)*5,6 = 0,37 м

Габарит сечения hy, м, определяется в направлении оси Y c учетом этого, что гибкость λ ≤ 120

hy =(1,2…1,5)*lо/Kх*120, (6)

где Kх – числовой коэффициент для разных типов сечения

hy =1,4*5,6/0,1406*120=0,46 м

2.2.2 Определение требуемой площади Атр, м2 , поперечного сечения стойки

Атр = N/[σ]*φ, (7)

где φ – коэффициент продольного изгиба, 0,4-0,7

Атр = 341кН/217,5МПа*0,7=341*103Н/217,5*106Па*0,7=2,24м2= =22.4см2

Конструируем сечение выбранного типа с А ≈ Атр и с габаритами hх, hy

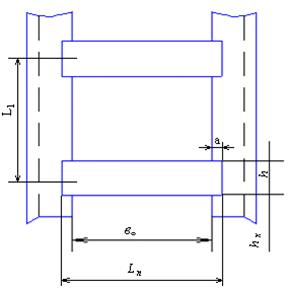

Рисунок 5

Размеры сечения стойки:№20А

А = 25,2 см2; rx = 8,15 см; ry = 2,35 см; h = 20 см; Iy = 139 см4;

zо = 2,68 см ; b= 8 см ; Ix= 1670 см4 .

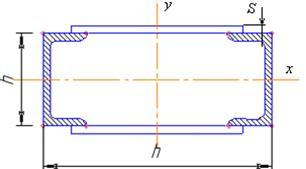

2.3 Проверка подобного поперечного сечения

2.3.1 Проверка прочности σy, МПа сечения от момента М, кНм, в опоре В и продольной силы N кН

σy = Мв/Wу + N/A*φу = [σ] ± 5 %, (8)

где σy – коэффициент продольного изгиба относительно оси Y

Wу = Iy/(hх/2), (9)

С = hx/2-zо = 37см/2-2,28см=16.2см

Iy = 2*(Iy1+A*C2)=2*(139+25,2*16,22)=13502,96 см4

Wу = 13502,964 / 37см/2=729,8 см3

Гибкость λу сжатого элемента относительно материальной оси Y определяется по формуле

λу = lо/ry, (10)

где rу – радиус инерции поперечного сечения гибкого элемента, м

rу = √Iу /А,  (11)

(11)

rу = √13502,9 см4/25,2 см2=23,14см=0,23м

λу = 5,6м/0,2231м=24,3м

При проверке устойчивости стойки с составными поперечными сечениями относительно свободной оси коэффициент определяют, как функцию приведенной гибкости λпр

λпр = √λу2 + λ12, (12)

λпр =

где λу - гибкость одной ветви составного сечения

Гибкости λу = 22,7соответствует φу = 0,966

σу = 2070000Н*см/729,8 см3 + 341000Н/25,2 см2 * 0,962МПа=131,7 МПа

131,7+5%=166,4

217,5=166,4

По формуле (12)

2.3.2 Проверка прочности σх, МПа, сечения от продольной силы N, кН, на устойчивость в плоскости наибольшей гибкости

σх =N/к*А* = [σх] ± 5 % (13)

где к – коэффициент, учитывающий влияние изгиба относительно оси Y;

φ – коэффициент продольного изгиба относительно оси Х

k = 1/2[ 1+ 1/1 + (М*А/Wу*N)], (14)

k = 1/2(1 + 1/1 + (368*10-3 *2*40,5*10-4 /2254, 8*10-6 * 650*10-3)) = 0,664

k =1/2[ 8+1/8+(207кН*25,2см2/729,8см3*341кН)]=4,07

rx=√Ix/A=√1670/25,2=√66,2=8,1см

λx = lo/rx

λx = 5,6м/0,08м=70

Гибкости λу = 70 соответствует φх = 0,810

σх=341кН*103/4*25,2см2*0,810=174,1МПа

174+5%=193,5

193,5=217,5

По формуле (14)

2.4 Расчет соединительных планок

В стойках с составными поперечными сечениями ветви соединяются планками. Планки привариваются угловыми швами

Рисунок 6 - Стойка с соединительными планками

2.4.1 Определение ширины планки

Напряжение σ, МПа, в планке, вызванное изгибающим моментом, определяется по формуле

σиз = М/W≤ [σ], (15)

где М – изгибающий момент, кНм;

W – момент сопротивления поперечного сечения планки, м3

σиз =0,6/11,9=198,3МПа

W = Sn*hn2/6,

W = 0,42*0,8842/6=0,6 (16)

где Sn – толщина планки, м;

hn – ширина планки, м

М = Q l1/4,

(17)

где Q – поперечная сила, кН4

l1 – расстояние между осями планок, м

Реальная поперечная сила Q, кН, определяется по формуле

Q = P*e/l,

Q =226*1,8/18=50,85кН

(18)

Условная поперечная сила Q, кН, определяется по формуле

Q = K2*А, (19)

где K2 – коэффициент, зависящий от марки материала, для

низколегированных сталей и сплава Амг равен 0,2;

А – площадь поперечного сечения стойки, см2

Q = 0,2*25,2=5,04 кН

Расстояние между осями планок определяется при условии, что планки расставляются таким образом, чтобы гибкость одной ветви была λ1 ≤40 м

l1 = λ1* r, (20)

где r – наименьший радиус инерции поперечного сечения относительно собственной оси, см

l1 =0,8*40=0,94 см

М = 50,85*0,94/4=11,94 кНм

Длину In, м, планки определяют, учитывая требования жесткости

ln ≤ hn*2, (21)

Толщина s , м, планки определяется

bо /sл ≤50, (22)

где bо - расстояние между ветвями в свету, м

Sп = bo/50

lп = lo + 2*a

bo = hx – 2*b

bo = 37-2*8=21см=0,21м

hn = √6*М/[σ]*Sn

hn = √6*14,9/217,5*0,68=0,8м

Из условия жесткости

lп = bo+2*5

lп = 21+2*5=31 см

Sп = 21/50=0,42см

а = lп-bo/2

а =44-34/2=5

Принимаем hn = 88,4 см

2.4.2 Расчет угловых швов, приваривающих планку

Касательное напряжение τ', МПа, в угловых швах, приваривающих планку, определяется по формуле

τ'= М/[hn2 * 0,7 к/6 + 0,7 к*а ( hn + к )] ≤ [τ'], (23)

где а – длина флангового шва, м;

к – катет шва, м

τ' = 1194/[88,42*0,7*0,013/6+0,7*0,013*5(88,4+0,013)] =75,4МПа

По формуле (23)

2.5 Расчет базы стойки

База служит для передачи нагрузки со стержня стойки на фундамент. Применяют базу с общей плитой.

Рисунок 7 – Схема базы стойки

Размеры плиты апл, м, и впл, м, назначают так, чтобы максимальные напряжения в фундаменте плиты были не больше допускаемых.

Выбираем материал фундамента железобетон,[σ]ф = 3...8 МПа

2.5.1 Расчет усилияв анкерных болтах в зоне отрыва

Базы крепят к фундаменту анкерными болтами диаметром не менее 12 мм. Обычно берут анкерные болты диаметром 20 мм и более.

Для крепления плиты к фундаменту используем четыре болта диаметром 30 мм

Диаметр отверстия под болты в плите базы назначают из условия

Усилие Z, кН, в анкерных болтах в зоне отрыва рассчитывается

- Ма + N*с1 + Z*с2 = 0

Z = c2 = Ма – N*c1

Z2 = Ма – N*с1/с2

Z2 = кН

Z2 = кН

Рисунок 8 – Расчетная схема базы

Отрицательный знак покачивает, что болты не испытывают растяжения от рабочей нагрузки.

2.5.2 Определение напряжения σф, МПа, в фундаменте под плитой

σф = Ма/Wпл + ∑N/Aпл ≤ [σ]ф, (24)

где ∑N – суммарное продольное усилие, действующее на фундамент, кН;

Wпл – момент сопротивления плиты, м';

Апл – площадь сечения плиты, м2

∑N = N + Nб + G,

где N – продольная сила, действующая на стойку, кН; - Nб - усилие, действующее на фундамент от затяжки болтов, кН;

G – вес стойки, кН

Аб = π*dб2/4, (25)

Аб = π*dб2/4, (25)

где dб – диаметр болта, м

Аб = 3,14*202/4=314 мм2

Аб = 3,14*202/4=314 мм2

Nб = 4*3,14*80=100,48кН

∑N = 341кН+100,48кН+0,02кН=441,5кН

Wпл = а2пл*bпл/6, (26)

Wпл = 0,62*0,3/6=0,018 м3

G = P*p=226кН/7850кг/м3=0,02 кН

σф=103,5кНм/0,018м3+441,5кН/0,16кН=8,5МПа

По формуле (26)

2.6 Расчет оголовка стойки

2.6.1 Выбор поперечного сечения оголовка

Для оголовка принимаем плиту с размерами: аог = 20 мм; bог =8 мм; sог = 160 мм = 16см

В-В

1 – стойка; 2 – ребро; 3 – оголовок; 4 – консоль

Рисунок 9 –Эскиз конструкции оголовка

Консоль оголовка принимаем в виде двутаврового сечения с размерами: № 14 ; hк = 140 мм; dк = 4,9 мм; bк = 73 мм; Iх = 572 см4; Sх= 17,4 см2;

2.6.2 Определение максимального момента Мк, кНм, и максимальной по

перечной силы Qк, кНм, в опасном сечении

Рисунок 10 – Расчетная схема оголовка

2.6.2.1 Определение опорных реакций Rа и Rв, кН

М(А) = 0

Rв – hх = Р*hх/2 + Р1(hх/2 + e)

Rв = Р*hх + Р1(hх + e)/ hх

Rв = 226*140+115(140+0,8)/140=342,3кН

М(В) = 0

Rа*hх – Р*hх + Р1(e – hх)

Rа = Р1(e – hх) + Р*hх / hх

Rа = 115(180-140)+226*140/140=55,4 кН

– Rа *hх – Р* hх/2 кН

– Rа = P*hх/2/hх

– Rа = 226*140/2/140=113кН

Rа *hх/2 = 7910кН

– Rа – Р = -113 кН

– Rа – Р + Rв = -283,6 кН

2.6.2.2 Определение максимального момента М к, кН м, в опасном сечении

Мк = P*hk кН м

Мк = 226*0,14=31,64кНм

2.6.2.3 Определение максимальной поперечной силы Qк, кН, в опасном сечении

Qк = P*e/l кН

Qк = 226*1,8/1,24=118 кН

2.6.3 Проверка выбранного сечения консоли в опасном сечении

Максимальное напряжение σmax, в опасном сечении определяется по формуле

σmax = Мк*hk/Ix*2 =[σ] ± 5 % (27)

σmax = 31,64/50,6*2=263,8 МПа

217,5МПа-5%=228,3МПа

По формуле (27)

Максимальное касательное напряжение τ max, МПа, определяется по формуле

τ max = Qк*Sк/ Ix* sn ≤ [τ], (28)

где Sк* – статический момент полуплощади сечения консоли относительно оси Х, Sк* = м3

τ max = 118*17,4/57,*0,42=85,4 МПа

По формуле (28)

Заключение.

При разработке сварных конструкций необходимо обеспечить комплекс общих и специальных требований по точности, экономичности

и рациональности.

Главное требование – это соответствие эксплуатационному назначению.

Конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими при изготовлении и монтаже.

Каждая конструкция проходит три этапа: проектирование, изготовление и сборку (или монтаж).

Проектирование начинается с вариантов компоновки возможных схем конструкции и заканчивается методами изготовления, сборки или монтажа.

Конструкция должна обладать устойчивостью долговечностью, надежностью – по показателям наработки; ремонтопригодностью и технологичностью изготовления.

Список используемой литературы.

| бояршинов С.В основы строительной механики. - М,:Машиностроение, 1973, -455 с. | ||

Китаев А.М., Китаева Я.А. справочная книга сварщика.- М,:Машиностроение, 1985,- 25 с.

Комплекс стандартов ЕСКД

| |

|

из

5.00

|

Обсуждение в статье: Характеристика свариваемости основного металла |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы