|

Главная |

Определение передаточного отношения привода расчет силовых и кинематических параметров привода выбор редуктора

|

из

5.00

|

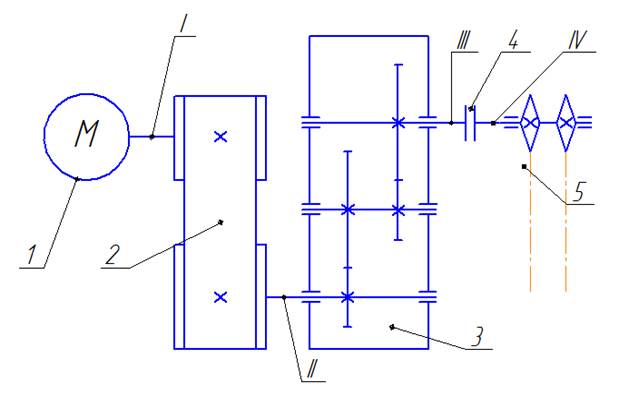

Разработка кинематической схемы привода

В соответствии с комплексным техническим заданием, составляю кинематическую схему привода, используя кинематические обозначения – ГОСТ 2.105-95:

| |

| |

| |

| |

| |

| |

| |

1Электродвигатель;

2Ременная передача;

3Редуктор цилиндрический 2-х ступенчатый;

4Муфта зубчато-фрикционная;

5Исполнительный механизм – приводные звездочки;

Определение мощности на валу исполнительного органа

Мощность Р4, на валу исполнительного механизма вычисляется по формуле

где Ft – окружное усилие на исполнительном механизме, Н;

Vt – окружная скорость исполнительного механизма, м/с;

Нм/с.

Нм/с.

Определение расчетной мощности на валу двигателя

Расчётная мощность Р1 на валу двигателя определяется по мощности на валу исполнительного механизма с учётом потерь в приводе

где  – общий КПД привода

– общий КПД привода

=0,972 – КПД цилиндрического трехступенчатого редуктора;

=0,972 – КПД цилиндрического трехступенчатого редуктора;

=0,95 – КПД ременной передачи;

=0,95 – КПД ременной передачи;

=0,98 – КПД муфты

=0,98 – КПД муфты

Тогда

Нм/с.

Нм/с.

Определение частоты вращения вала исполнительного механизма

Частота n4 вращения вала исполнительного механизма, вычисляется по формуле

где z – число зубьев,  - окружная скорость вращения (даны в техническом задании).

- окружная скорость вращения (даны в техническом задании).

мин-1.

мин-1.

Выбор электродвигателя

Для этого определим частоту вращения вала электродвигателя

мин-1.

мин-1.

Для расчетной мощности на валу Рпотр=2298,9 Вт и частоты вращения  952,2 мин-1 определяю тип электродвигателя. Наиболее подходящим является двигатель АИР 112МА6/950, с мощностью 3 кВт, синхронной частотой 950 мин-1.

952,2 мин-1 определяю тип электродвигателя. Наиболее подходящим является двигатель АИР 112МА6/950, с мощностью 3 кВт, синхронной частотой 950 мин-1.

Рисунок 2 – Габаритные и присоединительные размеры электродвигателя АИР 112МА6/950 IM1081

Таблица 1 – Размеры электродвигателя, мм

| l1 | l31 | l10 | l30 | d30 | h31 | h | h10 | d10 | b10 | b1 | h1 | h5 | d1 |

Определение передаточного отношения привода расчет силовых и кинематических параметров привода выбор редуктора

На начальном этапе проектирования известны частоты n1 и n4 и мощности Р1 и Р4 валов двигателя и исполнительного механизма.

Уточним передаточное отношение привода:

Находим передаточное отношение ременной передачи:

Находим угловые скорости:

Находим частоты вращения:

Находим мощности:

Находим вращающие моменты:

Для обеспечения расчетного вращающего момента на валу T3=1208,7 Нм и передаточного отношения iред=25 определяю тип 2-х ступенчатого цилиндрического редуктора. Наиболее подходящим является редуктор Ц2У-200 – 25 с номинальным вращающим моментом на выходном валу 2000 Нм и фактическим передаточным числом 25,88 [ анурьев].

Таблица 2 - Силовые и кинематические параметры привода

| № Вала | Мощность P, Вт | Частота вращения n, мин-1 | Вращающий момент T, Нм | Угловая скорость Ɯ, с^(-1) |

| 2298.9 | 23.1 | 99.5 | ||

| 2183.9 | 395.8 | 52.6 | 41.5 | |

| 2054.8 | 15.8 | 1208.7 | 1.7 | |

| 15.8 | 1176.5 | 1.7 |

Рисунок 3 – Эскиз редуктора

Рисунок 4 – эскиз концов валов редуктора

Таблица 3 – Размеры редуктора, мм

| awБ | awТ | А | А1 | В | B1 | Н | Н1 | Н2 | L1 | L2 | L3 | L4 |

| L5 | L6 | L7 | b1 | b2 | d1 | d2 | d3 | d4 | d5 | d6 | d7 | d8 | h1 | h2 | h3 |

| М20х1.5 | М48xЗ | М24х1.5 |

| l1 | l2 | l3 | l4 | t1 | t2 |

| 7,5 |

2. ПРОЕКТИРОВАНИЕ ИСПОЛНИТЕЛЬНОГО ОРГАНА

2.1. Проектный расчет вала

Принимаем минимальный диаметр вала равным диаметру выходного конца редуктора. d = 70 мм.

| |

где t2– глубина паза в ступице, мм, t2 = 3,3 мм.

для более лучшего торцевого фиксирования муфты примем : dП = 80 мм.

Диаметр буртика для подшипника № 1216 по ГОСТ 20226-82 примем dБП = 80+3r=90 мм:

Диаметр цапф вала в местах установки звездочек примем: dст = 90+3f=100 мм.

Длину ступицы примем:

Наружный диаметр ступицы примем:

2.2. Подбор подшипников и шпонок.

Исходя из геометрических параметров муфты и вала под муфтой, определяем размеры шпонки вала под муфту:

Шпонка призматическая для диаметра вала d = 70 мм:

- высота шпонки h = 12 мм;

- ширина шпонки b = 20 мм;

- длина шпонки l = 56 мм.

- глубина, вал t1 =7.5 мм

- глубина, муфта t2 = 4.9 мм

Рисунок 5 – Эскиз шпоночного соединения.

Для опор вала исполнительного органа применим шариковые радиальные сферические двухрядные подшипники (ГОСТ 28428 – 90), из-за возможных перекосов опор подшипников. Назначаем подшипники легкой серии № 1216.

- диаметр отверстия dП = 80 мм;

- диаметр внешнего кольца D = 140 мм;

- ширина подшипника В = 26 мм;

- координата фаски r = 3 мм;

- динамическая радиальная грузоподъёмность Cr = 40,0 кН;

- статическая радиальная грузоподъёмность C0r = 23,6 кН.

Рисунок 6 – Эскиз подшипника.

2.3. Проверочный расчет вала на статическую прочность

по эквивалентному моменту

Проверочный расчет вала ведется по максимальному эквивалентному моменту.

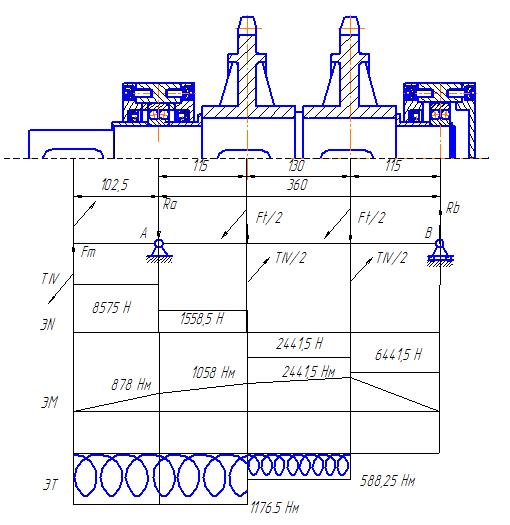

Рисунок 7 - Схема нагружения вала исполнительного органа

Найдем реакции в опорах.

Найдем значения изгибающих и крутящих моментов:

Эквивалентное напряжение в опасном сечении определяется как

Нм

Нм

Сравним полученное значение эквивалентного напряжения с допускаемым:

Условие выполняется.

2.4. Проверочный расчет подшипников на долговечность

| |

Pr = VXFrKБKТ,

где V – коэффициент внутреннего кольца, V = 1;

Х – коэффициент радиальной нагрузки, Х = 1;

КТ – температурный коэффициент, КТ = 1;

КБ – коэффициент безопасности, КБ = 1,2.

Pr = 1.1.7160,1.1,2 = 8592,12 Н.

Определяем по уровню надёжности и условиям применения расчётный ресурс подшипника:

| |

;

Сравниваем с требуемым ресурсом  = 10000, ч:

= 10000, ч:

Условие выполняется, следовательно подшипник 1216 – годен.

2.5. Проверочный расчет шпоночного соединения

Условие работоспособности шпонки

,

,

где Т=1176,5 Нм – передаваемый момент.

Шпонка для диаметра d=70 мм:

lр – рабочая длина шпонки, l=56мм;

k – глубина врезания шпонки k=12 мм;

[σсм]=100 МПа – допускаемое напряжение смятия;

.

.

Условие выполняется.

Шпоночное соединение показано на рисунке 6.

Для диаметра вала под посадки звездочек, брать шпонки больших размеров не имеет смысла, так как в них действуют меньшие силы. Возьмем рекомендуемое сечение шпонки с той же самой длиной.

3. РАССЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ

Ременные передачи являются одними из старейших и широко применяются в машиностроении. Передача ими вращающего момента основана на использовании силы трения между ремнем и шкивом (за исключением зубчатоременных передач).

Ременная передача в простейшем виде состоит из двух шкивов, закрепленных на валах, и надетого с натяжением на шкивы ремня. Ведущий шкив при вращении благодаря силам трения на поверхности контакта ремня со шкивом, возникающим за счет натяжения ремня, приводит в движение ремень, который при этом заставляет вращаться ведомый шкив, тем самым обеспечивая передачу мощности с одного вала на другой.

По сравнению с другими видами передач ременные имеют ряд существенных преимуществ:

1. Возможность передачи движения на сравнительно большие расстояния без особого увеличения массы передачи;

2. Простота конструкции и эксплуатации;

3. Плавность хода и бесшумность работы;

4. Эластичность привода, смягчающая колебания нагрузки и предохраняющая от значительных перегрузок за счет скольжения;

5. Меньшая начальная стоимость.

Следует отметить и недостатки, присущие ременным передачам:

1. Сравнительно небольшие передаваемые мощности (обычно до 50 кВт);

2. Непостоянство передаточного отношения (за исключением зубчатоременных передач);

3. Значительные габариты;

4. Повышенные нагрузки на валы и опоры;

5. Необходимость натяжения ремня в процессе эксплуатации;

6. Малая долговечность ремней, особенно в быстроходных передачах.

Рисунок 8 – Геометрия клиноременной передачи

Исходные данные: P = 2298.9 Вт; ω1 = 99,5 рад/с; ω2 = 41.5 рад/с; I = 2.4; n1=950 мин^(-1).

Примем клиновые ремни иормальиого сечения кордтканевые (ГОСТ1284.3-80).

Диаметры шкивов: диаметр меньшего шкива возьмем согласно рекомендации ГОСТ 1284.3 — 80 d1 = 125 мм; определим диаметр большего шкива:

Этот диаметр соответствует ГОСТ 1284.3

Расстояние между центрами шкивов при C=1.2 :

Расчетная длина ремней (приблизительная):

По ГОСТ 1284.3—80 принимаем ремни сечения А.

Действительное межосевое расстояние, т. е. соответствующее принятой длине ремней:

Угол обхвата ремнем меньшего шкива:

Скорость ремня:

Число z ремней определим из расчета передачи по тяговой способности:

Примем z = 2.. Проверим ремни на долговечность по частоте пробегов в секунду:

что вполне допустимо.

Определим размеры шкивов, приняв, что они изготовлены из чугуна СЧ15. Размеры канавок для ремней примем по ГОСТ 20898 — 80 для обоих шкивов с = 3,5 мм, е = 15 мм, t = 16 мм, s = 10 мм; для меньшего шкива φ1 = 34°,φ2 = 36. Наружный du и внутренний dB диаметры шкивов:

меньшего шкива:

большего шкива:

Ширина ободов шкивов:

Наружный диаметр dB и длина I ступицы:

меньшего шкива:

большего шкива:

Обод шкива для приводных клиновых ремней нормальных и узких сечений показан на рисунке 5. Обод шкива для приводных клиновых ремней нормальных и узких сечений показан на рисунке 5. Размеры конструктивных элементов канавок под ремни и толщина обода Sравны: Wp=11 мм, bmin=3,3 мм, hmin=8,7 мм, e=15 мм,f=10 мм,r=1 мм.

Рисунок 9 – Эскиз шкива

Для компенсации вытяжки ремней в процессе эксплуатации, компенсации отклонений длины бесконечных ремней должно быть предусмотрено натяжное устройство для регулировки межосевого расстояния передачи.

Применяют натяжные устройства, состоящие из двух плит: неподвижной, которую крепят к полу цеха, и перемещающейся по неподвижной при регулировании натяжения ремней. При единичном производстве плиты делают из стальных листов (рисунок 6).

Электродвигатель крепят к верхней плите винтами 1. Для винтов 2 в верхней плите выполнены удлиненные пазы, а в нижней —резьбовые отверстия. По окончании регулирования винты 2 затягивают. Перемещают верхнюю плиту по нижней толкающими винтами 3.

Рисунок 10 – Натяжное устройство

4 Проектирование комбинированной муфты

4.1 Проектирование зубчатой полумуфты

Учитывая диаметр вала  и номинальный крутящий момент

и номинальный крутящий момент  выберем муфту по ГОСТ 20884-93. Получаем [T]=4000 Нм, nmax=6300об/мин.,

выберем муфту по ГОСТ 20884-93. Получаем [T]=4000 Нм, nmax=6300об/мин.,  ,D1=150, D2=95, L=220,

,D1=150, D2=95, L=220,  , зубья m=2,5, b=15, z=38.Проверим выбранную муфту по условию:

, зубья m=2,5, b=15, z=38.Проверим выбранную муфту по условию:

Tном·к1·к2  ,

,

где к1 – коэффициент ответственности передачи; к1=1;

к2 – коэффициент режима работы; к2=1.2.

9 МПА  12 МПа

12 МПа

Рисунок 11 – чертеж зубчатой муфты

4.2 Проектирование фрикционной полумуфты

Диаметр вала d = 70мм.

Наружный диаметр кольца трения:

D = 200 мм

r/R=0.5…0.7

r = 0.6*90 = 53 мм

Rср = (90+53)/2 = 71.5 мм

Осевая сила:

H

H

Число пар трения:

,

,

Принимаем Z = 9.

Проверка:

Определим параметры пружин.

Рисунок 12 – схема расчета пружины

Из условия прочности пружины:

τ=k  ≤[τ],

≤[τ],

где τ – расчетное напряжение в поперечном сечении витка;

k – коэффициент, учитывающий влияние кривизны витков и поперечной силы:

k=  ;

;

где c=D0/d – индекс пружины;

F – сила, сжимающая пружину;

D0 – средний диаметр пружины;

d – диаметр проволоки;

Выразим d:

d≥

1) Максимальная рабочая нагрузка:

где n – колличество пружин.

2) Индекс пружины с определим:

где D – средний диаметр пружины;

d – диаметр проволоки.

3) Коэффициент кривизны витков:

k=  =

=  =1,3.

=1,3.

4) Выбор материала пружины:

5) Определим диаметр проволоки:

d=

6) Средний диаметр пружины:

D = dc = 20мм

7) Определим число рабочих витков:

где X – осевое перемещение пружины; X=15;

G – модуль сдвига; G=8

8) Полное число витков пружины:

9) Определим длину пружины, сжатой до соприкосновения:

10) Зазор между витками:

11) Регулировочный ход:

12) Ход до соприкосновения витков:

Свободная длина пружины:

Наружный диаметр пружины:

13) Сила, сжимающая пружину до соприкосновения витков:

.

.

14) Проверка наибольшего фактического напряжения:

τ=k  ≤[τ],

≤[τ],

Примем:

τ = 616.7 МПа = 112%[τ]

Допускается перегрузка 20%.

На рисунке 13 приведен чертеж комбинированной муфты.

Рисунок 13 - чертеж комбинированной муфты

Список использованных источников

1. Устиновсий Е.П., Шевцов Ю.А., Яшков Ю.К., Уланов А.Г. Многовариантное проектирование зубчатых цилиндрических, конических и червячных передач с применением ЭВМ: Учебное пособие к курсовому проектировании по деталям машин. – Челябинск: ЧГТУ, 1992.

2. Справочник конструктора - машиностроителя: В 3 т. – 8-е изд., перераб. и доп. Под ред. И. Н. Жестковой. – М.: Машиностроение, 2001.

3. Дунаев П.Ф., Леликов О.П. конструирование узлов и деталей машин: Ученое пособие для техн. спец. вузов. – 6-е изд., исп. – М.: Высш. шк., 2000. – 477с., ил.

4. Ряховский О.А., Иванов С.С. Справочник по муфтам. – Л.: Политехника, 1991. – 384 с.: ил.

5. Сохрин П.П., Устиновский Е.П., Шевцов Ю.А. Техническая документация по курсовому проектировании по деталям машин и ПТМ: Ученое пособие. – Челябинск: Ид. ЮУрГУ, 2001. – 67 с.

6. Чурюкин В.А., Яшков Ю.К. Обозначение конструкторской документации: Ученое пособие. – Челябинск: ЧГТУ, 1986. – 61 с.

7. Сохрин П.П., Кулешов В.В. Проектирование валов: Учебное пособие. Челябинск: Изд. ЮУрГУ, 2000. – 94 с.

8. Сохрин П.П. Проектирование ременных передач: Ученое пособие: Челябинск: ЧГТУ, 1997. – 94 с.

|

из

5.00

|

Обсуждение в статье: Определение передаточного отношения привода расчет силовых и кинематических параметров привода выбор редуктора |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы