|

Главная |

Технологические режимы

|

из

5.00

|

Введение

Металлургические печи подразделены по технологическому назначению на нагревательные и сушильные. Граничные условия зависят от конструкции печи и её режима работы, причём основное влияние на внешний теплообмен оказывает конструкция. Коренные различия в конструкции печей и соответственно в режиме работы обусловлены положением в их рабочем пространстве материала, подвергаемого тепловой обработке. В зависимости от этого печи подразделяют на методические и камерные.

В камерных печах нагреваемый материал неподвижен. Поэтому конструкция камерных печей и их эксплуатационный режим должны быть такими, чтобы во всех частях рабочего пространства обеспечивались одинаковые условия передачи тепла нагреваемому материалу.

Сушильные печи применяются в литейных цехах машиностроительных и металлургических заводов для сушки исходных формовочных материалов и изготовляемых из них форм и стержней.

Своеобразие сушильных печей заключается в том, что в просушиваемых материалов протекают весьма сложные процессы диффузии капельной влаги, её испарение и последующей диффузии пара, которые обусловливают резкую неоднородность таких физических свойств, как удельная теплоёмкость и коэффициент теплопроводности. При сушке формовочных материалов происходит также изменение размеров кусков, что затрудняет расчёт процесса теплопроводности.

По указанным причинам имеющиеся в настоящее время решения уравнений теплопроводности весьма сложны и пока неприменимы в инженерных расчётах, а следовательно, невозможен и расчёт неразрывно связанного с теплопроводностью процесса внешнего теплообмена. Поэтому в данной работе режим сушки считается заданным на основании опытных данных и выполняются только расчёты процессов, обеспечивающих осуществление заданного температурного режима: горение топлива, движение газов и происходящих при этом изменений их температуры. В заключении составляется тепловой баланс и определяются показатели тепловой экономичности рассчитанной печи.

Задачей настоящей работы является расчёт конструкции камерной сушильной печи, определение её теплового баланса, коэффициента полезного действии.

Описание работы камерной сушильной печи.

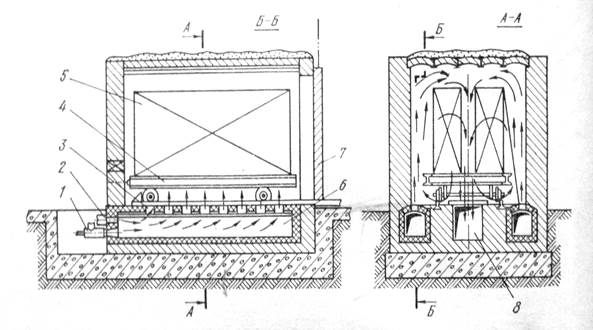

Рисунок 1. Камерная сушильная печь с выдвижным подом.

1 – горелка; 2 – ввод воздуха для понижения температуры продуктов сгорания; 3 - отверстия для впуска газов в рабочее пространство; 4 – выдвижной под; 5 – садка просушиваемых материалов; 6 – топка; 7 – подъёмная дверь; 8 – дымовой канал.

Процессы удаления влаги.

При сушке формовочных материалов и изделий из них удаляется вся внешняя влага и большая часть влаги, содержащаяся в порах.

Тепловая сушка, производимая в печах, протекает следующим образом. Вначале горячие газы, передавая тепло поверхности влажного материала, нагревают её, вследствие чего происходит повышение парциального давления пара жидкости у поверхности. Поверхностная плотность потока испаряющейся влаги пропорциональна разности парциальных давлений пара у поверхности и в омывающей эту поверхность газовой среде. Когда указанная разность давлений перестаёт изменяться, начинается период постоянной скорости сушки, характеризуемый также постоянством плотности теплового потока.

После удаления влаги с поверхности испарение начинает происходить в глубине просушиваемых материалов. По мере углубления поверхности испарения скорость сушки уменьшается в следствие увеличения сопротивления диффузии капельной влаги, а затем образовавшегося из неё пара. Уменьшается и увеличивается плотность теплового потока, так как по мере углубления поверхности испарение возрастает тепловое сопротивление просушиваемого тела. Диффузия влаги к поверхности испарения тормозится также явлением термодиффузии.

Учитывая лёгкость удаления влаги с внешней поверхности просушиваемого материала и меньшие необходимые для этого затраты тепла, следует при установлении режимов сушки стремиться к более длительному использованию указанного периода удаления влаги.

Технологические режимы.

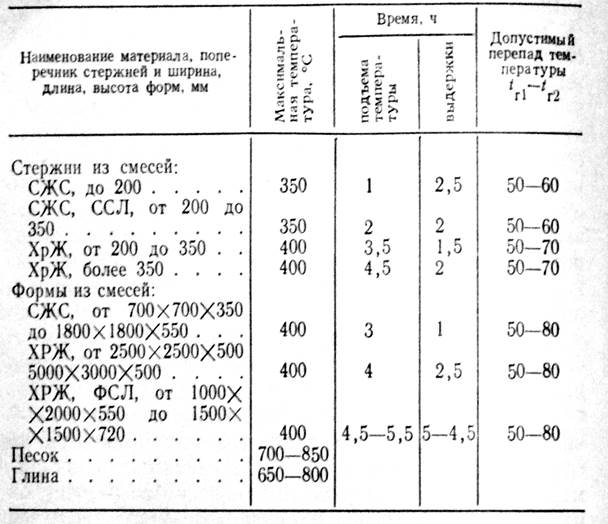

Для просушиваемых материалов в зависимости от их состава, приданных им форм и размеров существуют оптимальные температурные режимы, предусматривающие изменение во времени технологически важных температур газов.

Если фактическая температура сушки превысит оптимальную, материал форм и стержней может потерять требуемые от него свойства вследствие разложения или улетучивания связующих веществ. В результате потери прочности формы и стержни легко разрушаются жидким металлом, что приводит к браку отливок по размерам или по загрязнению формовочной смесью.

Если температура сушки окажется ниже оптимальной, это вызовет понижение газопроницаемости форм и стержней, что затруднит удаление выделяющихся при литье газов и пара наружу и может послужить причиной образования газовых раковин в отливке и закаливания её поверхности. Возможно также засорение поверхности отливки формовочным материалом вследствие прочности формы или стержня, так как связующие вещества обеспечивают наибольшую прочность этих изделий в результате превращений, которые происходят только при оптимальной температуре сушки.

Таблица 1. Температурные режимы сушки материалов.

Расчёт печи.

Задание.

Рассчитать камерную сушильную печь, имеющую выносные топки и тележку из стали 20 массой 500 кг. Печь предназначена для сушки литейных форм из смеси ФСЛ размерами 2,0*0,8*0,3 мм каждая в количестве 20 шт. Масса сухого материала всех форм G=8300 кг, масса опок из стали 20 составляет 1500 кг. Начальная влажность форм W в.м.нач. = 8%, конечная Wв.м.кон =2%. Начальная температура материала tм.нач.=20 0С. Время сушки 8ч, максимальная температура газов tг1.=4000С, минимальная - tг2=3500С в конце сушки. Топливо - природный газ с теплотой сгорания Qнр=33500кДж/м3.

Расчёты.

1. Расчёт горения топлива.

Для расчёта горения топлива примем коэффициент расхода воздуха α=1,15 [1]. Тогда получим: Lо=8,79м3/м3; Lα= 10,11 м3/м3; ΔV=1,0 м3/м3; Vα=11,11 м3/м3; iбоб=3015 кДж/м3; vL=11,8%; tБα= 18200 С.

2. Конструкция сушильной камеры.

В соответствии с рисунком 1 разместим формы в рабочем пространстве по ширине камеры в два ряда с промежутками между рядами и между садкой и боковыми стенками с=0,375 м; по высоте - три ряда, и четвёртый ряд состоит из одной формы, с прокладками между формами 0,1 м и по длине – в три ряда с промежутками между формами , а также между последними формами и торцовыми стенками – 0,25м. С учётом высоты платформы (0,5 м), на которой размещены формы, высота верхней садки над уровнем пола камеры 2 м. Примем расстояние от верха края садки до свода камеры 0,35 м.

При указанных размерах форм, их количестве и габаритных размерах камеры D=2,8 м, HЕ=2,35 м, L=7 м, коэффициент заполнения k=0,2 .

В качестве материала стен и свода принимаем строительный кирпич. Двери с двойными стенками изготавливаем из стального листа, заполняя промежуток между стенками шлаковатой.

3. Газодинамический и температурный режимы.

Продукты сгорания топлива входят в рабочее пространство из топок через отверстия, диаметр которых определим по формуле:

d 0=c – tgβl.

А их количество по длине рабочего пространства:

n=L/(d0+2tgβl)=10,7

Найдём площадь поперечного сечения топки (её длина равна длине рабочего пространства печи) согласно уравнению:

Ω≥3Σω=0,432

Примем следующие размеры поперечного сечения топки: высота – 0,75 м, ширина – 0,6м. Определим величину относительного расхода по формуле:

z = 1 + 0,5(0,155l/r0 – 1)=3,76

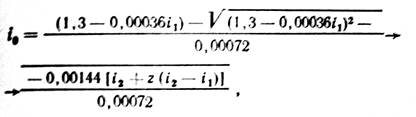

Далее в соответствии с формулой находим энтальпию газов, выходящих из топки в рабочее пространство сушильной печи.

i0=1195 кДж/м3

Найденному значению энтальпии соответствует температура tг0= 8000С. Чтобы продукты сгорания выходили из топочной камеры с температурой 8000С, необходимо разбавить топочные газы воздухом или холодными продуктами сгорания.

Т.к. рассматривается сушильная печь с разбавлением топочных газов воздухом, то принимаем ηпир=0,9 и определив для конца сушки iф=0,9*3015 = 2713 кДж/м3, найдём по формуле количество воздуха, необходимое для снижения энтальпии продуктов сгорания от iф до i0:

xB=(iф – i0)/(i0 – iB)=1,3м3/м3

4. Тепловой баланс.

Расход тепла, затраченного на испарение 1 кг влаги, характеризующий экономичность сушильной печи, можно рассчитать, зная количество топлива, израсходованного на операцию сушки, которое определим из теплового баланса печи.

Приход тепла. Химическое тепло топлива, согласно уравнению:

BQHPτ = ΔQ1 + B(q2 + q3 + q4)τ + Q5топ+Q5р.п. + Q6= B968,8*106 кДж

Расход тепла. Для расчёта баланса периодически работающей печи необходимо знать изменения температуры газовой среды в процессе сушки. С этой целью приведём график изменения температур tг1, tг2, tг0 .

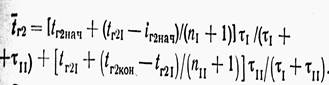

Найдём среднее значение температуры tг2 за период сушки по формуле:

а. Вычислим расход тепла на нагревание просушиваемых материалов и испарения начальной влажности W в.м.нач. = 8% и конечной Wв.м.кон =2% от постоянно уменьшающейся массы влажного материала. Пересчитаем влажность материала на неизменяющуюся сухую массу по формуле:

Wc.м. = Wп.м./(1 – 0,01 Wв.м.)=10,3%

Используя рекомендации для определения отдельных величин, найдём температуру массы сушимого материала в конце сушки:

Теперь можно определить статью баланса ΔQ1 по уравнению:

ΔQ1=4,34 кДж

б. Определим потери тепла с отходящими газами. Найдём по таблице величину i2 при tг2 и vL=11,8 %, а также величину i2в при vL = 100%: i2=398 кДж/м3 , i2в=377 кДж/м3.

Тогда согласно формуле находим:

q2=0,958*104

Q2= q2Br=B273,9*106 кДж

в.Найдём потери тепла вследствие химического недожога. Согласно рекомендации принимаем q3*102/Qрн=2% или

Q3=0,02Qрн B r=B19,3*106 кДж

г. Рассчитаем потери тепла топкой. По формуле получим

Q5топ = (1 – ηпир) В Qнрτ=B193*106

д. Вычислим затраты тепла на нагрев приспособлений и на покрытие потерь через стенки. Согласно заданию масса тележки и опок составляет 1750 кг.

Тогда согласно формуле:

Q5пр=cпр(tм.кон. – tм.нач)Gпр=0,263*106 кДж

где теплоёмкость с=0,515 кДж/(кг*0С).

Для нахождения потерь тепла теплопроводностью через стенки камеры найдём среднюю за операцию температуру внутренней поверхности стенок, рассчитав аналогично tг2 значения tг0=7100С и tг1=3800С и взяв среднее значение из них tг1=0,5(710+380)=5450С.

Рассчитав температуру наружной поверхности стенок, приняв q5т=700 Вт/м2:

t2=760С.

Найдём толщину стенок камеры:

S=λ(t1-t2)/ Kзап q5т=0,431 м

При этом коэффициент теплопроводности для легковесного кирпича равен:

λ=0,519 Вт/м*с

Примем окончательную толщину стенки в два кирпича, что с учётом швов при прокладке составит S=0,470 м. При внутренней поверхности стен сушильной камеры F1=39,5 м2 и наружной поверхности F2=46 м2 средняя поверхность составит

F= 42.75 м2

Тогда потери тепла теплопроводностью через стенки сушильной печи

Q5т.ст=0,638*106 кДж

Потери тепла через свод рассчитываем аналогично, приняв q5т=700 Вт/м2, tсв1=tг1=3800С, tсв2=760С.

Для кирпича λ1= 0,528 Вт/м*0С.

Примем S1=0,115м, S2=0,075м, λ/S=1/(0,115/0,528+0,075/0,129)= 1,251 Вт/(м2*0С). При Fсв=28,9 м2 потери тепла через свод составят:

Q5т.св=0,317*106 Дж

Рассчитав при λ=0,084 Вт/(м2*0С), S=0,035м, F=9,25 м2 потери тепла через двери сушильной камеры Q5т.дв=0,196*106 кДж, найдём общие потери тепла теплопроводностью:

Q5т.р.п= Q5т.ст+Q5т.св+ Q5т.дв= 1,151*106 Дж

Тогда затраты тепла на нагрев приспособлений и на покрытие потерь тепла теплопроводностью составят:

Q5р.п=1,414 кДж

е. Определим количество тепла, аккумулированного стенками рабочего пространства. Найдём сначала температуры внутренних поверхностей стенок. Эти температуры примем равными средним температурам газов, омывающих стенки изнутри, значение которых изменяются от tг0 до tг1. Следовательно, температура внутренней поверхности стенок будет в начале операции t1нач, когда перед этим камера охлаждалась воздухом с температурой tв=200С, а затем в неё стали поступать газы с температурой tг0нач=5500С при температуре газов под сводом камеры tг1нач=2000С.

tг1нач=242 0С.

в конце периода I t1I= 600 0С.

в конце периода II t1II=525 0С.

Средние величины отклонения этих температур от t1нач будут следующими: за время τI Δ t1I=251 0С.

За время τII Δ t1II= 320 0С.

За время τI+ τII Δ t1нагр= 285 0С.

В течение периода охлаждения τIII=25200 с внутренняя поверхность стенок остывает от t1II= 525 0С до t1нач= 242 0С, причем среднее значение изменение температуры составляет Δ t1охл= 226 0С.

Определим приведённое время нагрева и охлаждения, по формулам:

Учитывая, что τнагр=288000с, τохл= τIII=25200с:

τ’=22845 с

τ’’=12570 с

При средней за время нагрева температуре внутренней поверхности кирпичных стенок t1нагр=Δ t1нагр+ t1нач=527 0С.

Имеем λ= 0549 Вт/м* 0С.

с=920Дж/(кг*С), ρ=1300 кг/м3.

Материал изоляции двери имеет меньшие λ и ρ, но зато охлаждается сильнее. Поэтому при расчете Q6 принимаем теплофизические свойства одинаковыми для всех ограждений печи.

Суммируя внутренние поверхности стен, свода и двери, получим всего 72,5 м2. Тогда по формуле

Q6=1,99*106 кДж

Составим уравнение теплового баланса:

Qx=ΔQ+Q2+Q3+Q5топ+Q5ргт+Q6=14,1 кДж

В котором определим расход топлива:

B=0,0145 м3/с или = 54 м3/ч2

Запишем статьи теплового баланса (106 кДж): здесь и далее представлены только расходные части балансов (в скобках – доля статей, %):

ΔQ1………………………………4,34(27,8)

Q2………………………………. .4,44(28,4)

Q3……………………………….. 0,32(2)

Q5топ………………………………13,12(20)

Q5р.п……………………………….1,42(9,12)

Q6…………………………………1,99(12,7)

Итого……………………………..15,63(100)

Основные теплотехнические показатели сушильной печи следующие:

Коэффициент полезного действия

η=ΔQ1/(Q2+Q3+Q5топ+Q5т.п+Q6)=0,25125%

расход тепла на 1 кг испаренной влаги по формуле

q исп = 14 кДж

При этом удаляется вода в количестве Gвод=666 кг.

Анализ теплового баланса показывает, что в сушильной печи данной конструкции основными являются потери тепла с отходящими газами вследствие балластирования продуктов сгорания воздухом, подаваемым для разбавления газов с целью снижения их температуры.

Показатели работы печи можно улучшить, если вместо воздуха использовать продукты сгорания, покинувшие рабочее пространство, т.е. применить рециркуляцию.

Вывод:

В ходе работы были рассчитаны:

1. размеры камеры печи: D=2,8 м, HЕ=2,35 м, L=7 м;

2. расстояние между садкой и боковыми стенками с=0,375 м, расстояние между последними формами и торцовыми стенками – 0,25м, высота верхней садки над уровнем пола камеры 2 м, расстояние от верха края садки до свода камеры 0,35 м;

3. толщина стенки S=0,470 м, толщина свода камеры S=0,115м, толщина двери камеры S=0,35м;

4. тепловой баланс: приход тепла Qх= 14,1 кДж; расход тепла Q =14 кДж;

5. расход топлива В = 0,0145 м3/с;

6. коэффициент полезного действия η=0,25.

Список литературы:

1. «Теплотехнические расчёты металлургических печей». Под ред. Телегина А.С. Москва. «Металлургия».1982г.

2. «Промышленные печи». Казанцев Е.И. М., «Металлургия», 1975г.

|

из

5.00

|

Обсуждение в статье: Технологические режимы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы