|

Главная |

Особенности свойств полимерных материалов

|

из

5.00

|

Особенности строения полимеров оказывают большое влияние на их физико-механические и химические свойства. Вследствие высокой молекулярной массы они не способны переходить в газообразное состояние, при нагревании образовывать низковязкие жидкости, а некоторые, обладающие термостабильной пространственной структурой, даже размягчаться. С повышением молекулярной массы уменьшается растворимость. При молекулярной массе (300 —400)*103 и низкой полярности полимеры растворимы в растворителях, процесс протекает медленно: через стадию набухания с образованием очень вязких растворов. Если молекулярная масса очень велика или присутствуют высокополярные группы, то полимер становится нерастворимым ни в одном из органических растворителей.

Полидисперсность, присущая полимерам, приводит к значительному разбросу показателей при определении физико-механических свойств полимерных материалов. Механические свойства полимеров (упругие, прочностные) зависят от их структуры, физического состояния, температуры и т. д. Полимеры могут находиться в трех физических состояниях: в стеклообразном, высокоэластическом и вязкотекучем.

Стеклообразное состояние — твердое, аморфное (атомы, входящие в состав молекулярной цепи, совершают колебательное движение около положения равновесия; движения звеньев и перемещения макромолекул не происходит).

Высокоэластическое состояние присуще только высокополимерам, характеризуется способностью материала к большим обратимым изменениям формы при небольших нагрузках (колеблются звенья, и макромолекула приобретает способность изгибаться).

Вязкотекучее состояние напоминает жидкое состояние, но отличается от него очень большой вязкостью (подвижна вся макромолекула). С изменением температуры линейный или разветвленный полимер может переходить из одного физического состояния в другое.

Полимеры с пространственной структурой находятся только в стеклообразном состоянии. Редкосетчатая структура позволяет получать полимеры в стеклообразном и высокоэластическом состояниях. Различные физические состояния полимера обнаруживаются при изменении его деформации с температурой. Графическая зависимость деформации, развивающейся за определенное время при заданном напряжении от температуры, называется термомеханической кривой.. Средние температуры переходных областей называются температурами перехода. Так, температура перехода из стеклообразного в высокоэластическое состояние (и обратно) называется температурой стеклования (tc); температура перехода из высокоэластического состояния в вязкотекучем (и обратно) — температурой текучести (tт)-

Точка txp, лежащая ниже точки tc, является температурой хрупкости. При температуре ниже txp полимер становится хрупким, т. е. разрушается при очень малой величине деформации. Разрушение происходит в результате разрыва химических связей в макромолекуле (например, для полиметилметакрилата tc=100°C, txp=+10"C; для полистирола tс=100сС и txp= 9O°C; для поливинилхлорида tc = 81°C, txp = -90°С; для резины на основе натурального каучука tс = — 62°С, txp = — 80°С). С повышением температуры увеличивается энергия теплового движения молекул, и температура становится достаточной для проявления гибкости молекул. Небольшие напряжения вызывают перемещение отдельных сегментов макромолекул и их ориентацию в направлении действующей силы. После снятия нагрузки молекулы в результате действия межмолекулярных сил принимают первоначальную равновесную форму. Высокоэластическое состояние характеризуется значительными обратимыми деформациями (сотни процентов). В области, соответствующей этому состоянию, развиваются упругая и высокоэластическая деформации. Около точки tT кроме упругой и высокоэластической деформации возникает и пластическая.

Кристаллические полимеры ниже температуры плавления — кристаллизации tк - являются твердыми, но имеют различную жесткость вследствие наличия аморфной части, которая может находиться в различных состояниях. При tK кристаллическая часть плавится, и термомеханическая кривая почти скачкообразно, и соответствует высокоэластической деформации, как у некристаллического полимера.

Узлы сетки редкосетчатого полимера препятствуют относительному перемещению полимерных цепей. .В связи с этим при повышении температуры вязкого течения не наступает, расширяется высокоэластическая область и ее верхней границей становится tx (химическое разложение полимера).

Рассмотренные температурные переходы (tcи tт) являются одними из основных характеристик полимеров и имеют большое значение. Например, при использовании волокон, пленок, лаков в промышленности, где необходима высокая прочность, лежащие в их основе полимеры должны находиться в стеклообразном состоянии. Резиновой промышленности необходимы высокоэластические полимеры, сохраняющие свои свойства в широком диапазоне температур. Процесс технологической переработки полимеров происходит в области вязкотекучего состояния.

Зависимость напряжения от деформации для линейных и сетчатых полимеров различна. Линейные полимеры в стеклообразном состоянии обладают некоторой подвижностью сегментов, поэтому полимеры не так хрупки, как неорганические вещества.

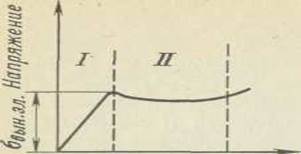

При действии больших напряжений в стеклообразных полимерах развиваются значительные деформации, которые по своей природе близки к высокоэластическим. Эти деформации были названы А. П. Александровым вынужденно-эластическими, а само явление — вынужденной эластичностью. Вынужденно-эластические деформации проявляются в интервале температур txp—tc, а при нагревании выше tc они обратимы, т. е. образец полностью восстанавливается до первоначального размера. Диаграмма растяжения стеклообразного полимера показана па рис.2.1. Область / является областью образования упругой деформации, а в области II происходит процесс высокоэластической деформации. Максимум на кривой соответствует условию dQ/dE = 0 и называется пределом вынужденной эластичности Qвын. Эл.- Ниже tхр полимер приобретает плотную структуру с прочными межмолекулярными связями, теряет все преимущества, обусловленные гибкостью цепей, и разрушается хрупко.

В интервале температур tc — tT, когда полимер находится в высокоэластическом состоянии, диаграмма напряжение — деформация имеет вид плавной S-образной кривой. Зависимость напряжения от деформации для аморфного термопласта (полиметилметакрилат, полистирол, поливинилхлорид и др.) при разных температурах и постоянной скорости растяжения дана на рисунок 2.2.

Рисунок 2.1 - Диаграмма растяжения стеклообразного полимера

/ — область упругих деформаций;

//—область высокоэластической деформации

Рисунок 2.2- Влияние температуры на характер кривых напряжение — деформация аморфноготермопласта t1 < t2 < t3

Ориентационное упрочнение.Полимеры как в кристаллическом, так и в стеклообразном состоянии могут быть ориентированы. Процесс осуществляется при медленном растяжении полимеров, находящихся в высокоэластическом или вязкотекучем состоянии. Макромолекулы и элементы надмолекулярных структур ориентируются в силовом поле, приобретают упорядоченную структуру по сравнению с неориентированными. После того как достигнута желаемая степень ориентации, температура снижается ниже tс, и полученная структура фиксируется.

В процессе ориентации возрастает межмолекулярное взаимодействие, что приводит к повышению tc, снижению tхр и особенно к повышению механической прочности. Свойства материала получаются анизотропными. Различают одноосную ориентацию, применяемую для получения волокон, пленок, труб, и многоосную, производимую одновременно в нескольких направлениях (например, в процессе получения пленок).

Прочность при разрыве в направлении ориентации увеличивается в 2-5 раз, в перпендикулярном направлении прочность уменьшается и составляет 30-50% прочности исходного материала. Модуль упругости в направлении одноосной ориентации увеличивается примерно в 2 раза. Высокая прочность сочетается с достаточной упругостью, что характерно только для высокополимеров (звенья макромолекул могут обратимо перемещаться без разрушения материала).

Некоторые свойства ориентированных аморфных и кристаллических полимеров одинаковы, однако они различаются фазовым состоянием, поэтому с течением времени у кристаллических полимеров улучшается их структура, а аморфные ориентированные полимеры чаще всего в дальнейшем дезориентируются (особенно при нагреваний).

Релаксационные свойства полимеров.Механические свойства полимеров зависят от времени действия и скорости приложения нагрузок. Это обусловлено особенностями строения макромолекул. Под действием приложенных напряжений происходит как распрямление и раскручивание цепей (меняется их конформация), так и перемещение макромолекул, пачек и других надмолекулярных структур. Все это требует определенного времени, и установление равновесия (релаксация) достигается не сразу. Например, для полимера в высокоэластическом состоянии время релаксации при конформационных изменениях равно 10-4 - 10-6 с, а время релаксации при перемещении самих макромолекул и надмолекулярных структур очень велико и составляет сутки и месяцы. Примером может служить волокно, являющееся ориентированным полимером. В обычных условиях его молекулы очень долго не переходят в равновесное неориентированное состояние; поэтому такие процессы релаксации обычно не учитываются. Однако это волокно достаточно упруго, так как при растяжении и сокращении проявляются быстрые релаксационные процессы изменения конформаций. Кинетика релаксационного процесса выражается формулой:

∆X=(∆X)0e-(τ / τp),

где ∆х и (∆х)0 - отклонения измеряемой величины от равновесного значения в данный момент времени т и в начальный момент т = 0;

т — время релаксации (для простых релаксирующих систем величина постоянная).

При τ = τр величина ∆х = (∆х)0/е (т. е. за время релаксации ∆х уменьшается в 2,72 раза). По величине τ р обычно судят о скорости релаксационных процессов.

Для эластичных полимеров характерно явление гистерезиса. У этих материалов кривые зависимости деформации от напряжения при нагружении и разгрузке образца не совпадают (происходят релаксационные процессы). Релаксация деформации - это изменение относительного удлинения (или сжатия) образца при постоянном напряжении во времени. При приложении силы образец находится в неравновесном состоянии, и со временем начинается релаксация; через какое-то время деформация достигает равновесного значения (равновесие между а = const и тепловым движением). После снятия нагрузки образец начинает восстанавливать свою первоначальную форму (упругое последействие). Удлинение происходит в результате распрямления, раскручивания цепей (высокоэластической деформации) и перемещения макромолекул друг относительно друга (вязкого течения). Чем больше время испытания, тем больше вязкое течение. Деформация в этом случае состоит из обратимой и необратимой. Эти медленно протекающие процессы изменения формы образца называют ползучестью.

Релаксацией напряжения называется уменьшение напряжения до равновесного значения при условии неизменности деформации. С течением времени величина приложенного первоначального напряжения будет постепенно уменьшаться, так как в образце под действием теплового движения начнется самопроизвольная конформационная перестройка, а в линейном полимере будет происходить перемещение макромолекул. Для сетчатых полимеров соотношение указанных процессов будет зависеть от частоты сетки.

Для всех полимеров характерно повышение предела прочности с увеличением скорости нагружения. При этом уменьшается влияние неупругих деформаций. С уменьшением скорости нагружения влияние неупругих деформаций возрастает.

С. Н. Журковым разработана флуктуационная теория прочности полимеров, согласно которой разрыв полимерного материала под действием внешних сил является процессом, протекающим в зависимости от времени. Скорость его определяется соотношением энергии межмолекулярных связей и тепловых флуктуации. Разрыв происходит вследствие тепловых флуктуации, а растягивающее напряжение способствует флуктуационному процессу. Разрыв всегда происходит по химическим связям. Любое упрочнение структуры полимера приводит к более согласованному сопротивлению линейных молекул их разрыву, поэтому, например, при ориентации прочность материала повышается. При деформации полимерные материалы так же, как и металлы, обладают статической и динамической выносливостью.

Следовательно, чем выше напряжение или температура, тем меньше Долговечность.

Температурно-временная зависимость прочности для полимерных материалов выражена сильнее, чем для металлов, и имеет большое значение при оценке их свойств.

Старение полимеров. Под старением полимерных материалов понимается самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении. Причинами старения являются свет, теплота, кислород, озон и другие немеханические факторы. Старение ускоряется при многократных деформациях; менее существенно на старение влияет, влага. Различают старение тепловое, световое, озонное и атмосферное.

Испытание на старение проводится как в естественных условиях, так и искусственными ускоренными методами. Атмосферное старение проводится в различных климатических условиях в течение нескольких лет. Тепловое старение происходит при температуре на 50°С ниже температуры плавления (разложения) полимера. Продолжительность испытания определяется временем, необходимым для снижения основных показателей на 50% от исходных.

Сущность старения заключается в сложной цепной реакции, протекающей с образованием свободных радикалов (реже ионов), которая сопровождается деструкцией и структурированием полимера. Обычно старение является результатом окисления полимера атмосферным кислородом. Если преобладает деструкция, то полимер размягчается, выделяются летучие вещества (например, натуральный каучук); при структурировании повышаются твердость, хрупкость, наблюдается потеря эластичности (бутадиеновый каучук, полистирол). При высоких температурах (200 — 500°С и выше) происходит термическое разложение органических полимеров, причем пиролиз полимеров, сопровождаемый испарением летучих веществ, не является поверхностным явлением (как при простом испарении неполимерных веществ); во всем объеме образца образуются молекулы, способные испаряться.

ПЛАСТИЧЕСКИЕ МАССЫ

Пластмассами (пластиками) называют искусственные материалы, получаемые на основе органических полимерных связующих веществ. Эти материалы способны при нагревании размягчаться, становиться пластичными, и тогда под давлением им можно придать заданную форму, которая затем сохраняется. В зависимости от природы связующего переход отформованной массы в твердое состояние совершается или при дальнейшем ее нагревании, или при последующем охлаждении.

|

из

5.00

|

Обсуждение в статье: Особенности свойств полимерных материалов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы