|

Главная |

Газоулавливающие устройства

|

из

5.00

|

Назначение газоулавливающих устройств как составной части электролизера - сбор выделяющихся в процессе электролиза газов на месте их возникновения и последующий вывод газов в газоочистную систему. Выбор конструкции устройства для газоулавливания во многом зависит от типа электролизера. Наилучшей конструкцией является укрытие всего электролизера.

Для электролизера с самообжигающимся анодом и верхним токоподводом практически невозможно применение устройств для газоулавливания, предусматривающих полное укрытие электролизера, так как их очень трудно обслуживать, а полную герметизацию осуществить практически невозможно. Для электролизеров данного типа широкое распространение получила так называемая колокольная конструкция газоулавливания.

Основным преимуществом этой конструкции является улавливание концентрированных газов и возможность дожигания летучих составляющих, образующихся при коксовании анода, а также дожигания СО до CO2 в специальных устройствах — горелках. “Колокольное” устройство представляет собой набранную из отдельных секций конструкцию, опоясывающую по периметру анод на уровне нижнего края анодного кожуха. Недостатком такой системы является неполное улавливание (до 70%) отходящих от электролизера газов.

Напряжение разложение глинозема

Напряжение разложения глинозема зависит от материала анода. При электролизе с угольными анодами разряжающийся на электроде кислород окисляет углерод до СО2 и СО. Тогда напряжение разложения глинозема равно 0,9В-1,1В. Процесс окисления углерода, сопровождается выделением энергии. Окисление углерода приводит к анодной деполяризации, от которой снижается напряжение разложения глинозема. Однако эти числа действительны только в теории, на практике эти значения равны 1,4В-1,6В. Это происходит вследствие того что окисление угольного анода в реальных условиях протекает значительно сложнее чем это принимается в теоретических расчетах.

Разница между теоретическими затратами напряжения и практическими, обусловлена тем что образование анодных газов затруднено и происходит через образование промежуточных соединений на что и тратиться дополнительная энергия:

С + О2 = СхО = СО

С + О2 = СхО = СО2

Виды товарной продукции

Номенклатура товарной продукции из года в год расширяться; основные ее виды – Алюминий в чушках (ГОСТ 11070 – 74), слитки плоские для проката (ГОСТ 9498 – 71), катанка (ГОСТ 13843 – 68), цилиндрические слитки (ГОСТ 19437 – 74), слитки для проволоки (ГОСТ 4004 – 64), алюминиевые шины, рулонная заготовка, силумин и другие виды литейных сплавов. Для повышения эффективности использования алюминия в народном хозяйстве номенклатура товарной продукции электролизных цехов все больше изменяется в сторону непереплавляемых в последующем видов продукции. Для этого стремятся к уменьшению выпуска чушкового металла и к выпуску продукции наиболее прогрессивными методами, совмещающими в одном агрегате непрерывную разливку с последующей прокаткой. При выпуске такой продукции сокращаются энергетические затраты и исключаются потери алюминия неизбежные при повторной переплавке.

Расчётная часть

Для получения алюминия - сырца в электролизёр загружают глинозём, анодную массу и фторсоли. В процессе электролиза образуются в основном окислы углерода. В результате испарения и пылеуноса отходящими газами из процесса постоянно выбывают некоторые количества фтористых соединений и глинозёма.

При применении самообжигающихся анодов в процессе электролиза часть анодной массы выбывает в виде летучих соединений при коксовании анода. Кроме того, анодная масса расходуется в виде пены снимаемой с поверхности электролита. Увеличенный расход анодной массы и фтористых солей на электролизёрах с верхним токоподводом объясняется низким качеством анодной массы и недостатками обслуживания электролизёра.

Материальный баланс

В процессе электролиза криолитоглинозёмного расплава расходуется глинозём, фтористые соли и угольный анод. При этом образуется расплавленный алюминий и газообразные окислы углерода.

Расчет алюминиевого электролизёра с непрерывным самообжигающимся анодом ведем по заданным параметрам:

- сила тока I=173 кА

- анодная плотность тока da = 0,731 А/см2

- выход по току h =88.8 %

-расход сырья N кг на получение 1 кг алюминия:

- глинозем, Nг = 1,936 кг

- фтористый алюминий, NФа = 0,0012кг

- фтористый кальций, NCa = 0,0213 кг

- анодная масса, NM = 0,521 кг

Материальный баланс рассчитываю на 1 час работы электролизера.

Производительность электролизера

Производительность электролизера РAl, кг рассчитывается по формуле:

РА1 = j * I * τ * h, (2.1)

где j - электрохимический эквивалент алюминия, 0,335 кг/(кА*час);

I - сила тока, кА;

τ - время, час;

h - выход по току, доли единицы.

P А1 = 0,335 * 173 * 1*0,888 = 51.46 кг

Расчёт прихода сырья в электролизёр

Приход материалов в электролизёр рассчитывают по расходу сырья N на 1кг алюминия и производительности электролизёра в час PAl. Тогда приход сырья составит:

- глинозема RAl, кг

RГ = PAl * NГ (2.2)

RГ = 51,46*1,936 = 99.63 кг

- фтористых солей (АlF3,СаF2 ) RФ, кг

RФ=PAl*(NФа+NCa) (2.3)

RФ = 51,46* ( 0,0012 + 0,0213) = 1,16 кг

- анодной массы RМ, кг

Rм = PAl * NМ (2.4)

Rм = 51,46 * 0,521 = 26,81 кг

Расчёт продуктов электролиза

Количество анодных газов рассчитывают исходя из их состава и реакций, протекающих в электролизёре. Для упрощения расчета принимают состав анодных газов, % (масс.): СO2 - 60; СО - 40.

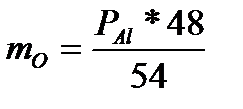

При получении PAl алюминия выделится кислорода m0, кг:

(2.5)

(2.5)

где 48 и 54 – молярная масса соответственно кислорода и алюминия в глиноземе.

кг

кг

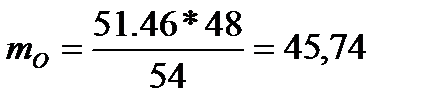

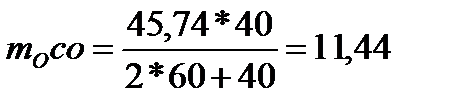

Из этого количества в двуокись углерода свяжется кислорода m0co2, кг:

(2,6)

(2,6)

кг

кг

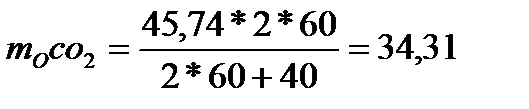

в окись углерода свяжется кислорода m0co, кг:

(2.7)

(2.7)

где 60 и 40 – процентное содержание двуокиси углерода (CO2) и окиси углерода (СО) соответственно.

кг

кг

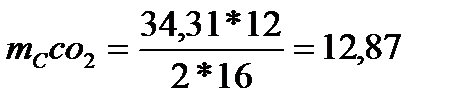

Отсюда можно рассчитать количество углерода связанного в двуокись mcco2, кг:

(2.8)

(2.8)

кг

кг

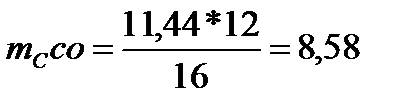

Количество углерода связанного в оксид углерода, mсco, кг:

(2.9)

(2.9)

кг

кг

Таким образом, в час выделяется оксидов Pco2 и Pco, кг:

Pco2 = m0co2 + mcco2  (2.10)

(2.10)

Pco2 = 34,31 + 12,87 = 47,18 кг

Pco = m0co + mcco (2.11)

Pco = 11,44 + 8,58 = 20,02 кг

Всего образуется анодных газов Ргаз, кг:

Ргаз = Pco2 + Pco (2.12)

Ргаз = 47,18 + 20,02 = 67,2 кг

Расчёт потерь сырья

Теоретический расход глинозема составляет 1,89 кг на 1 кг алюминия. Перерасход глинозема объясняется наличием в его составе примесей и механическими потерями. Тогда потери глинозема G, кг составят:

G = PAl * (Nг - 1,89) (2.13)

G = 51,46 * (1,936 – 1,89 ) = 2,37 кг

Потери углерода Rуг, кг находят по разности прихода анодной массы Rм и расхода углерода, связанного в окислы:

Rуг = Rм - (mcco2 + mcco) (2.14)

Rуг = 26,81 – ( 12,87 + 8,58 ) = 5,36 кг

Приход фторсолей в электролизёр принимаем равным расходу.

Данные расчета материального баланса приведены в таблице 2.1

Таблица 2.1 – Материальный баланс на силу тока 173 кА

| Приход | кг | % | Расход | кг | % |

| Глинозем | 99,63 | 78,08 | Алюминий | 51,46 | 40,33 |

| СО2 | 47,18 | 36,97 | |||

| СО | 20,02 | 15,69 | |||

| Анодная масса | 26,81 | 21,01 | Потери: | ||

| Глинозем | 2,42 | 1,9 | |||

| Фтористые соли | 1,16 | 0,91 | |||

| Фтористые соли | 1,16 | 0,91 | Анодная масса | 5,36 | 4,2 |

| ИТОГО: | 127,6 | ИТОГО: | 127,6 |

Конструктивный расчет

В задачу конструктивного расчета входит определение основных размеров электролизера.

Анодное устройство электролизера

Размеры анода:

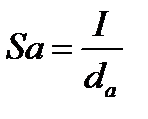

Площадь сечения анода Sа определяется по формуле:

, (2.15)

, (2.15)

где I – сила тока, А;

da- анодная плотность тока, А/см2

см2

см2

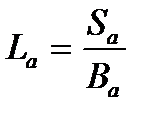

Ширина анода Ва, см, исходя из характеристик принятой конструкции электролизёра С-8БМ, принимается 285 см.

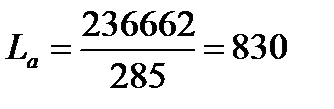

Тогда длина анода La, см будет:

(2.16)

(2.16)

см

см

Расчёт штырей, с помощью которых ток подводится к телу анода, осуществляется по силе тока и плотности тока в стальной части штыря равной dш = 0,19 А /мм2.

Применяемые штыри имеют следующие размеры, мм:

- общая длина – 2700

- длина стальной части -1950

- длина алюминиевой штанги – 1040

- максимальный диаметр – 138

- минимальный диаметр – 100

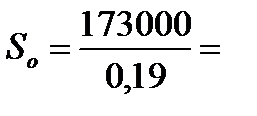

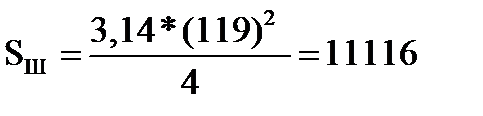

Площадь сечения всех штырей SО., мм2 определяются:

(2.17)

(2.17)

910526 мм2

910526 мм2

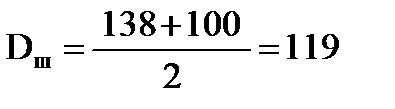

Штыри имеют форму усеченного конуса, поэтому расчёт ведём по среднему диаметру.

(2.18)

(2.18)

мм

мм

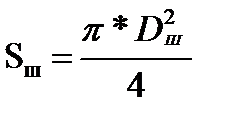

Площадь сечения одного штыря Sш, мм2:

(2.19)

(2.19)

мм2

мм2

где DШ – средний диаметр штыря, мм

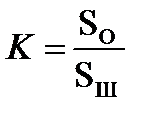

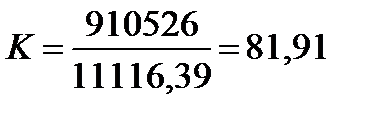

Зная площадь сечения всех штырей и площадь сечения одного штыря можно определить их количество, К:

(2.20)

(2.20)

Штыри на анодной раме располагаются в 4 ряда, поэтому принимаем их количество кратным 4, то есть 80 штук.

Расчёт катодного устройства

Катодное устройство электролизёра предназначено для создания необходимых условий для протекания процесса электролиза в криолитоглиноземном расплаве. Катодное устройство состоит из стального сварного кожуха, теплоизоляционного цоколя и углеродистой футеровки, образующей шахту электролизёра.

Размеры шахты электролизёра

Внутренние размеры шахты электролизера рассчитывают исходя из длины анода (формула 2.16) и принятых расстояний от анода до стенок боковой футеровки (Рисунок 2.1). Для данного типа электролизёра установлено, что расстояние

- от продольной стороны анода до футеровки, а = 65 см

- от торца анода до футеровки, в = 55 см.

| АНОД |

Рисунок 2.1 Схема анода и шахты электролизёра

Тогда длина Lш, см и ширина Вш, см шахты будут:

Lш =Lа + 2*в; (2.21)

Lш = 830 + 2 * 55 = 940 см

Вш = Ва + 2*а (2.22)

Вш = 285 + 2 * 65 = 415 см

Глубина шахты электролизёра С-8БМ равна 56,5 см.

Катодное устройство электролизёра имеет сборно-блочную подину, смонтированную из коротких и длинных прошивных блоков в перевязку.

Отечественная промышленность выпускает катодные блоки высотой hб = 40 см , шириной bб = 50 см, и длиной : короткие l кб = 160 см, длинные l дб = 220 см

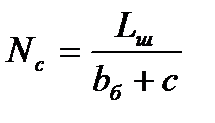

Число секций в подине, Nс определяют исходя из длины шахты:

(2.23)

(2.23)

где bб – ширина подового блока;

с – ширина шва между блоками, 4 см.

Рисунок 2,2 Подина электролизера

Число катодных блоков Nб, равно:

Nб = Nс * 2 (2.24)

Nб = 17 * 2 = 34

Подина данного электролизера монтируется из 34 катодных блоков, уложенных по 17 штук в два ряда с перевязкой центрального шва.

Межблочные швы при монтаже подины набиваются подовой массой.

Для отвода тока от подины, в подовые блоки вставлены стальные катодные стержни (блюмсы):

- для блока 160 см длина блюмса 219 см;

- для блока 220 см длина блюмса 279 см.

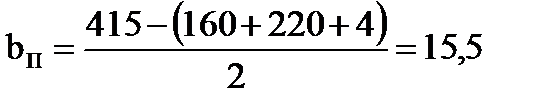

Ширина периферийных швов от подовых блоков до футеровки будет равна:

- в торцах подины, bт,

bт =  (2.25)

(2.25)

bт =

- по продольным сторонам, bп:

(2.26)

(2.26)

Размеры катодного кожуха

Внутренние размеры катодного кожуха определяются из рассчитанных ранее размеров шахты электролизёра (формулы 2.21, 2.22) и толщины слоя теплоизоляционных материалов.

Длина катодного кожуха Lк, см:

Lк = Lш + 2 (Пу + 3,5), (2.27)

где: Lш - длина шахты, см;

ПУ – толщина угольной плиты,;

3,5 – толщина теплоизоляционной засыпки в торцах электролизёра, см.

Lк =940 + 2*(20 + 3,5) = 987 см

Ширина катодного кожуха Вк, см:

Вк = Вш + 2 (Пу + 5), (2.28)

где: ВЩ - ширина шахты, см;

3,5 – толщина теплоизоляционной засыпки в продольных сторонах электролизёра, см.

Вк = 415 + 2 (20+5) = 465

Футеровка днища катодного кожуха выполняется следующим образом (снизу - вверх):

- теплоизоляционная засыпка 3 см;

- два ряда легковесного шамота или красного кирпича 2  6,5 см;

6,5 см;

- три ряда шамотного кирпича 3  6,5 см;

6,5 см;

- угольная подушка 3 см;

- подовый блок 40 см.

Тогда высота катодного кожуха Нк, см будет:

Нк = 3 + 5* 6,5 + 3 + Нш + hб (2.29)

где: Нш - глубина шахты, см;

hб – высота подового блока, см.

Нк = 3 + 5 * 6,5 + 3 + 56,5 + 40 = 135 см

Принимаем катодный кожух контрфорсного типа с днищем. Число контрфорсов равно 20, по 10 с каждой продольной стороны. Стенки катодного кожуха изготавливаются из листовой стали толщиной 10 мм, днище – 12мм.

Кожух снаружи укреплен поясами жесткости из двутавровых балок или швеллеров.

|

из

5.00

|

Обсуждение в статье: Газоулавливающие устройства |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы