|

Главная |

Технологические особенности десульфурации колесной электростали в агрегате внепечной обрабоки

|

из

5.00

|

Десульфурация стали стали при внепечной обработке на ковше-печи является одной из важных технологических операций. Успешное протекание процесса десульфурации обеспечивается наводкой рафинировочного шлака оптимального химического состава, длительностью перемешивания металла со шлаком инертным газом, ранним формированием рафинировочного шлака, оптимальной окисленностью металла, обеспечивающей содержание оксида железа FeO в шлаке менее 0,5 %.

На НТЗ разработана новая технология внепечной обработки колесной вакуумированной стали, включающая комплексное раскисление, десульфурацию и модифицирование металла вводом алюминиевой катанки и порошковой силикокальциевой проволоки.

В восстановительный период при плавке под высокоосновным шлаком с низким содержанием FeO можно получить сталь с низким содержанием серы. Однако вследствие малой скорости диффузии серы в системе металл—шлак при отсутствии интенсивности перемешивания ванны, вызываемого в окислительный период окислением углерода, процесс этот протекает медленно и отрицательно сказывается на производительности печей [3].

Основной особенностью десульфурации колесной стали в ковше является создание большой поверхности контакта металла и шлака с хорошими десульфурирующими свойствами. В результате создания большой поверхности контакта реакции, протекающие медленно в печи, заменяются очень быстрыми реакциями, происходящими в ковше. Обрабатывать металл при сливе в ковш можно твердыми порошкообразными материалами и жидкими синтетическими шлаками. Однако обработка твердыми материалами и их смесями (известь, плавиковый шпат, сода и др.) дает эффект только при десульфурации чугуна, в котором активность серы значительно выше, чем в стали. При обработке в ковше твердыми материалами жидкой стали заметной десульфурации обычно не наблюдается. Исключение составляют лишь некоторые стали с высоким содержанием кремния, повышающего активность серы.

Хорошие результаты десульфурации колесной стали дает обработка (рафинирование) металла в ковше жидким синтетическим шлаком. Для десульфурации применяется известково-глиноземистый шлак, содержащий 52—55% СаО; 40—46% Al2O3; 3,5% SiO2; 0,5% FeO; = 3% MgO. Расход шлака составляет 4—6% от массы металла. Нагретый до 1650—1750° С шлак заливают в сталеразливочный ковш за несколько минут до выпуска плавки.

Во время выпуска сталь, падая в жидкий шлак с высоты 5—1,5 м, разбивается на мелкие капли, вследствие чего образуется огромная поверхность контакта металла со шлаком, превышающая поверхность в дуговой печи в тысячи раз. На этой поверхности быстро протекают процессы рафинирования, в частности десульфурации стали. Известково-глиноземистый синтетический шлак, содержащий большое количество СаО и малое SiO2 и FeO, обладает высокой десульфурирующей способностью.

Поскольку к тому же при обработке в ковше между металлом и шлаком возникает огромная поверхность контакта и реакция десульфурации приближается к равновесию, коэффициент распределения (S)/[S] достигает величины 150-180, т. е. значительно большей, чем при плавке в дуговой печи. Это позволяет понижать содержание серы в стали на 50—80% и получать готовый металл, содержащий 0,005—0,008% S. Это является важной особенностью рафинирования синтетическим шлаком, обеспечивающей существенное улучшение качества стали.

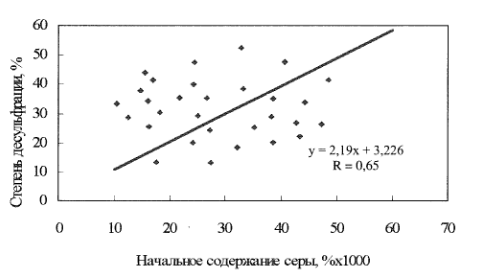

Степень десульфурации стали в значительной мере, помимо перечисленных факторов, определяется начальным содержанием серы. Из приведенных данных следует, что при изменении начального содержания серы от 0,010 до 0,020 % степень десульфурации стали за период обработки изменяется от 10 до 35 %, достигая 70-75 % при начальном содержании серы на уровне 0,050 %. При изменении расхода шлакообразующих от 2 до 12 кг/т стали степень десульфурации изменяется в пределах от 8 до 27 %. При увеличении длительности обработки от 20 до 80 мин степень десульфурации изменяется в пределах от 10 до 27 %. Зависимость степени десульфурации от расхода электроэнергии определяется тем, что расход электроэнергии в значительной степени определяется количеством присаживаемых шлакообразующих и длительностью обработки.

Рисунок 3.1. Зависимость степени десульфурации от начального содержания серы

Футеровка сталеразливочных ковшей приходит в квазистационарное тепловое состояние после разливки двух-трех плавок. Даже в случае прихода металла на ковш-печь практически с температурой разливки, но с использованием нового ковша, для поддержания температуры стали на начальном уровне был необходим многократный и длительный нагрев. Это объясняется поглощением тепла футеровкой ковша.

На распределение серы между металлом и шлаком значительное влияние оказывает окисленность стали [6]. Поэтому после отдачи шлакообразующих или при начальном усреднении металла перед отбором пробы следует раскислять сталь вводом алюминиевой проволоки. В этом случае процесс десульфурации будет протекать интенсивнее и более полно.

Основность шлака заметно влияет на коєффициент распределения серы при определенных значениях (FeO+MnO) [6]. Например, на рисунке 2 представлена зависимость от основности при содержании в шлаке (FeO+MnO)<1 %.

Рисунок 3.2. Влияние основности на коэффициент распределения серы в колесной стали

Из рисунка видно, что для обеспечения значений>>100 достаточно иметь основность шлака 3,5-4,0. При более высокой основности отмечено снижение коэффициента распределения между металлом и шлаком.

Эффективным приемом повышения интенсивности десульфурации колесной стали является 2-х стадийный ввод кальцийсодержащей проволоки [9]. После первого ввода резко снижается содержание кислорода в стали и, естественно, в шлаке и увеличивается сульфидная емкость рафинировочного шлака. В процессе растворения частицы силикокальция обогащаются железом.

Таким образом, характер взаимодействия кальция с расплавом при вводе в низкоуглеродистую колесную сталь металлического кальция, силикокальция и карбида кальция существенно не различается. Опыт показывает, что в большинстве случаев результаты обработки определяются общим количеством введенного в сталь кальция и практически не зависят от того, в каком виде он подан в металл [5].

Для эффективной десульфурации стали продувкой порошками извести и силикокальция необходимо соблюдение следующих требований [5]:

− при выпуске стали из сталеплавильного агрегата необходимо с максимально возможной полнотой отделить от металла окислительный печной шлак и навести в ковше новый шлак высокой основности с минимальным содержанием оксидов железа. Чтобы избежать оголения поверхности металла при бурлении во время обработки количество ковшевого шлака должно быть не менее 10 – 12 кг/т;

− перед десульфураций сталь должна быть глубоко раскислена. Обычно с этой целью ее рекомендуют обрабатывать алюминием, остаточное со-держание которого должно быть не менее 0,02%;

− при необходимости глубокой десульфурации колесной стали рекомендуется также отказаться от использования сталеразливочных ковшей с шамотной футеровкой, заменив ее высокоглиноземистой, магнезитовой или доломитовой. Известно, например, что при использовании ковшей с высокоглиноземистой и магнезитовой футеровкой степень использования кальция для десульфурации стали соответственно в 1,6 и 2 раза выше, чем при обработке в ковшах с шамотной футеровкой;

− чтобы избежать повышения окислености металла и шлака при взаимо-действии с кислородом воздуха и для создания над поверхностью металла атмосферы с низким окислительным потенциалом ковш на период обработки

В металле плавок без вакуумирования отмечено несколько более высокий суммарный балл силикатов и алюминатов. Использование вакуумирования и продувка металла в ковше аргоном увеличивают длительность обработки, однако способствуют созданию более развитого контакта диспергированных металла и шлака и, следовательно, увеличивают степень завершенности массообменных процессов, улучшают условия ассимиляции образовавшихся неметалличеcких включений.

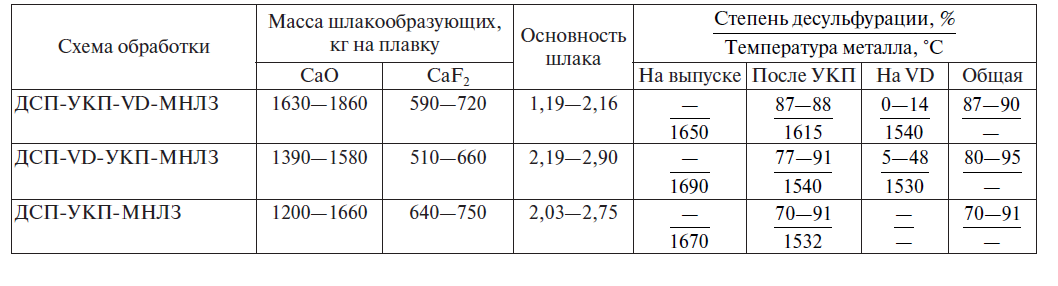

Улучшение степени десульфурации при использование вакууматора при обработке колесной стали представлено в талице 3.1

Таблица 3.1 Степень удаления серы при различных схемах внепечной обработки [8]

Вакууматор обязателен при производстве заготовок из марок стали, склонных к образованию флокенов, к которым относится и колесная сталь.

|

из

5.00

|

Обсуждение в статье: Технологические особенности десульфурации колесной электростали в агрегате внепечной обрабоки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы