|

Главная |

Совмещение компонентов

|

из

5.00

|

ПОДГОТОВКА КОМПОНЕНТОВ

И МЕТОДЫ СОВМЕЩЕНИЯ

Различают следующие основные этапы изготовления деталей из ПКМ:

- подготовка компонентов;

- совмещение связующего с наполнителем;

- сушка;

- придание геометрии и структуры;

- формование;

- доработка;

- контроль.

Подготовка компонентов

Подготовка компонентов заключается в подготовке наполнителя и связующего.

Подготовка наполнителя состоит из следующих этапов:

1. Проверка на соответствие ТУ (техническим условиям) по механическим характеристикам и содержанию влаги.

2. Расшлихтовка - удаление замасливателей - производится при термической обработке армирующих материалов, промывке и экстрагировании (разложение кипячением в растворителе). Термический метод удаления замасливателей связан с необходимостью нагрева арматуры до высоких температур (порядка 600°С), что снижает их прочность. Промывка и экстрагирование осуществляются в водных растворах моющих средств (сульфатов жирных кислот, растворов мочевины и др.), а также в бензине, ацетоне, толуоле и других органических растворителях. После промывки в составе остается до 0,5% замасливателя, поэтому иногда применяют комбинированный метод - промывка с последующей термообработкой до 300°С, или наоборот.

3. Аппретирование - химическая обработка армирующего наполнителя, которая повышает эксплуатационные свойства КМ благодаря улучшению адгезионных свойств поверхности волокон к связующему. В качестве аппретов используют две группы веществ - хромовые соединения органических кислот (например, волан - комплексное соединение смешанной хромовой соли метакриловой и соляной кислот и хромоксихлорида) и кремнийорганические соединения. Аппретирование позволяет повысить прочность ПКМ до 30%.

Иногда волокна покрываются гидрофобно-адгезионными замасливателями, выполняющими роль аппрета; в этом случае расшлихтовка не производится [32].

Подготовка связующего заключается в приготовлении компаунда, т.е. смешивании в специальных устройствах (реакторах) основных компонентов связующего в заданных весовых или объемных пропорциях.

В состав компаунда входят следующие компоненты:

- полимерные смолы;

- катализаторы (или отвердители);

- модификаторы - вещества, придающие связующему специальные свойства;

- пластификаторы - вещества, повышающие такие механические свойства, как ударостойкость, вязкость, прочность;

- растворители;

- разбавители.

Растворители и разбавители служат для улучшения технологических свойств, снижая вязкость связующего. Однако растворители, являясь летучими веществами, испаряются из связующего после выполнения своей функции, а разбавители остаются в связующем и изменяют свойства композиции, выполняя тем самым функцию модификатора.

Совмещение компонентов

Методы изготовления элементов конструкций из ПКМ делятся на две группы:

а) прямые, б) непрямые.

К прямым относятся методы изготовления изделий непосредственно из исходных компонентов композиции, минуя операцию изготовления из них полуфабрикатов. Такие методы относятся к так называемой "мокрой" технологии (мокрая выкладка, намотка, пултрузия и т.д.). Несмотря на то, что в этих методах процессы формирования материала и формообразования элемента конструкции совмещены, они являются более сложными из-за необходимости реализовывать и контролировать значительное число разнородных технологических операций. Это приводит к ухудшению качества получаемых изделий и не всегда приемлемому разбросу и воспроизводимости физико-механических и других свойств.

Непрямыми методами изготовления называются такие, в которых элементы конструкций изготавливаются из полуфабрикатов. В этом случае пропитка армирующих материалов представляет собой самостоятельную операцию, в результате которой получают препреги - нити, жгуты, ленты и ткани, пропитанные связующим, которое подсушивается и частично отверждается. Преимущества такого разделения несомненны:

- производство элементов конструкции отделяется от несвойственных ему химико-технологических процессов, так как изготовление препрегов осуществляется специализированным производством;

- значительно повышается культура производства;

- появляется возможность получать высококачественные изделия с высокой стабильностью свойств по площади и толщине.

Полученные препреги сматываются в компактную форму (шпули, рулоны и т.п.) с прокладкой между слоями разделительной пленки, затем герметично завариваются в полиэтиленовые мешки и хранятся в холодильных камерах в течение длительного времени, сохраняя технологические свойства.

Так или иначе, в любой группе методов изготовления присутствует операция совмещения связующего с наполнителем. Способы совмещения можно разделить на следующие группы [17]:

1) свободная подача связующего;

2) свободный съем связующего;

3) погружение арматуры в связующее (пропитка);

4) вдавливание связующего в арматуру;

5) втирание;

6) совмещение связующего с наполнителем по волоконной технологии. Дополнительно выделяется группа способов удаления избытка связующего.

В приведенных далее схемах перечисленных способов совмещения приняты следующие условные обозначения:

Л - лента; В - воздух;

А - арматура (наполнитель); С - связующее;

Вк - вакуумный отсос; Ф - фетр;

НП - насыщенный пар; Н - нож;

Щ - щетка; КАМ - капиллярно-активный

WA - скорость движения арматуры; материал;

WЛ - скорость движения ленты; wB - скорость вращения валка.

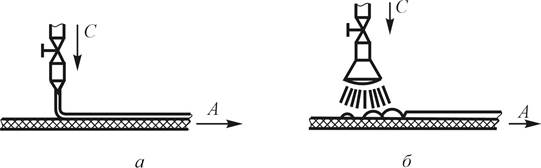

Свободная подача связующего может осуществляться щелевой струей (рис.2.1,а) или набрызгиванием (рис.2.1,б).

Рис.2.1. Схемы нанесения свободной подачей

Свободный съем связующего (иногда называемый гравитационным нанесением) производится: с зеркала ванны (рис.2.2,а); с помощью погружного ("купающего") ролика (рис.2.2,б); наносящим (набрасывающим) валком с регулированием толщины слоя ограничительной линейкой (рис.2.2,в); методом "висячего мениска" (рис.2.2,г) с дозированием состава, подаваемого в распределительный канал, и дополнительным воздействием вакуума на образование слоя.

Рис.2.2. Схемы нанесения свободным съемом

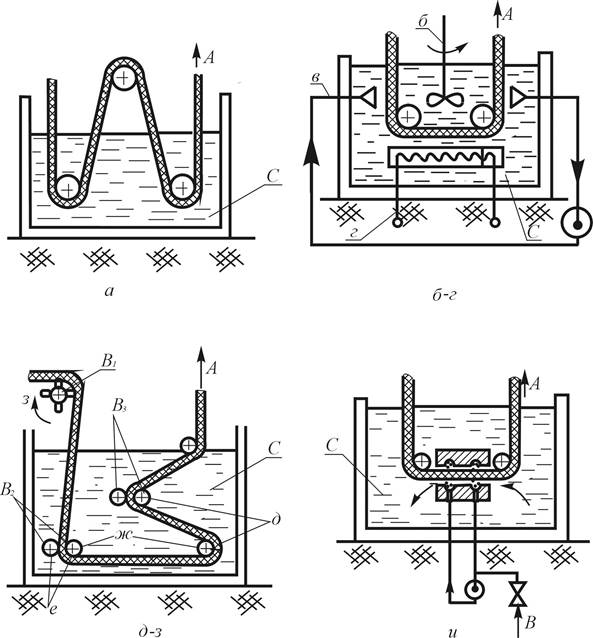

Пропитка погружением движущейся арматуры в ванну со связующим осуществляется свободным погружением (рис.2.3,а); при вынужденном интенсивном движении связующего с использованием перемешивания (рис.2.3,б), напорных струй (рис.2.3,в), ультразвуковых вибраций (рис.2.3,г); при вынужденном интенсивном движении арматуры и ее деформациях: типа знакопеременного изгиба (рис.2.3,д), сплющивания при прохождении между вращающимися ребристыми валками (рис.2.3,е), растяжения (рис.2.3,ж), вибрации арматуры (рис.2.3,з); при дополнительной подаче воздуха в замкнутый циркуляционный контур (рис.2.3,и).

Рис.2.3. Схемы пропитки способом погружения

Рис.2.4. Схемы нанесения способом вдавливания

Вдавливание связующего в поры арматуры может быть реализовано под избыточным гидростатическим давлением (рис.2.4,а); под вакуумом (рис.2.4,б); под вакуумом, обеспечиваемым конденсацией пара в порах арматуры после прохождения "запарной камеры" (рис.2.4,в); под давлением в экструзионной головке с полым дорном, через который проходит обрабатываемая арматура (рис.2.4,г); между двумя валками (рис.2.4,д,е,ж); между валком и жесткой подложкой (рис.2.4,з); между валком и замкнутой металлической лентой (рис.2.4,и). Линейные скорости валка (или ленты) и арматуры в этих схемах одинаковы.

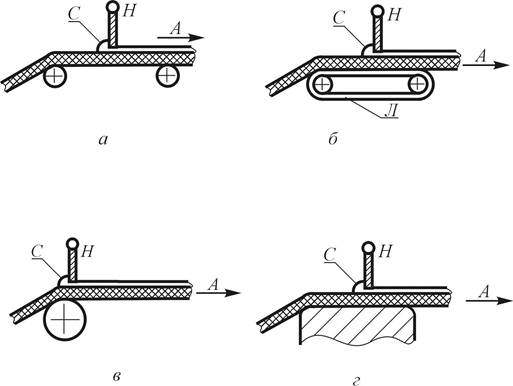

Втирание связующего в поры арматуры производится неподвижным ножом ("шпредингование"), на весу (рис.2.5,а), на эластичной ленте (рис.2.5,б), на валке (рис.2.5,в) или жесткой подложке (рис.2.5,г). Причем нож (ракля, шабер) может быть разной формы, ширины и наклона (рис.2.6,а), а также выполняться гибким (рис.2.6,б). Втирание может также осуществляться валками или щетками, вращающимися со скоростью, отличной от скорости движения арматуры ("фрикция"), причем вращение может быть попутным (рис.2.7,а) или встречным (рис.2.7,б,в), а арматура к втирающему устройству может прижиматься под собственным натяжением (рис.2.7,а-в), другим валком (рис.2.7,г), или лентой (рис.2.7,д).

Рис.2.5. Схемы втирания неподвижным ножом

Рис.2.6. Форма втирающих ножей

Рис.2.7. Схемы втирания подвижным инструментом

Для пропитки связующим арматуры в виде мононитей применяются упругие обжимы (рис.2.8) из фетра, замши и т.п.

Применяется также способ совмещения арматуры со связующим на основе термопластичной смолы по волоконной технологии (рис.2.9), когда связующее имеет форму нитей и "вплетено" в структуру армирующей ткани.

| Рис.2.8. Схема пропитки мононитей | Рис.2.9. Схема совмещения по воло- конной технологии |

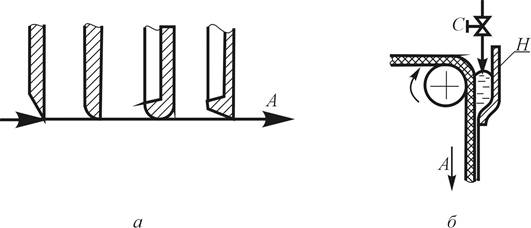

Рис.2.10. Схемы удаления избытков связующего

Как правило, в наносящих устройствах предусматривается возможность регулирования технологических параметров. Это дает возможность сочетать различные способы нанесения в одном и том же устройстве. Например, некоторые конструкции валковых машин в разных режимах могут обеспечивать свободный съем, вдавливание или втирание.

При совмещении связующего и наполнителя методами свободной подачи, свободного съема и погружения часто возникает необходимость удаления избытков связующего. Для этого применяют ножи или скребки (рис.2.10,а), отжим между валками (рис.2.10,б), встряхивающие устройства или вакуум-отсос (рис.2.10,в,г), сдув струей воздуха (рис.2.10,д) и впитывание избытков связующего более капиллярно-активным, чем арматура, материалом, например, вискозной тканью (рис.2.10,е).

|

из

5.00

|

Обсуждение в статье: Совмещение компонентов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы