|

Главная |

Влияние внешних и эксплуатационных факторов на совместную работу ГТНА и дизеля

|

из

5.00

|

Анализ конструкции и эксплуатационных качеств двигателя-прототипа.

В соответствии с исходными данными на курсовой проект в качестве двигателя прототипа выбираем дизель 6 ДКРН 74/160-3 (6K74EF).

Таблица 1. Технические данные дизеля 6ЧРН 36/45.

| Маркировка по ГОСТу | Тип | Мощность Ne, квт | Частота вращения n, об/мин | Среднее эффективное давление pe, кгс/см2 | Число цилиндров, i | Удельный расход топлива ge, г/э.л.с. ч |

| 8ДР30/50 | 2х-тактный | 7,86 |

Согласно исходным данным для данного двигателя-прототипа подбираем турбокомпрессор из типоразмерного ряда ТК. Наиболее подходящим является турбонагнетатель ТК-64 с диаметром колеса 640 мм.

Таблица 2. Основные показатели турбокомпрессора ТК-64 по ГОСТу 9658-66.

| Наименование показателей | ТК-64 |

| Номинальный диаметр колеса компрессора, мм | |

| Степень повышения давления | 2,5 |

| Температура газа перед турбиной при длительной работе, ºС | |

| Максимальная температура газа перед турбиной, допускаемая в течение часа, ºС | |

| КПД турбины (с учетом потерь в подшипниках), не менее | 0,8 |

| Расчетный (по ротору) технический ресурс турбокомпрессора, час | |

| Сухой вес без входных устройств (кг) при изготовлении корпуса: из легкого сплава из чугуна | |

| Габариты, мм: Длина Ширина Высота | |

| Срок службы подшипников, час |

Ротор турбокомпрессора.Составными частями ротора являются вал 15, рабочее колесо турбины 9 и рабочее колесо компрессора 2. В рассматриваемой конструкции ТК вал состоит из двух сваренных полувалов. К валу приварено рабочее колесо турбины 9.

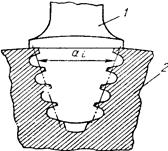

На рисунке 2 видно, что рабочие лопатки турбины, выполненные из жаропрочной стали, прикреплены к диску также при помощи сварки. Во многих случаях лопатки турбины имеют елочный замок, при помощи которого они соединяются с диском. Лопатки свободно входят в пазы диска (зазор в холодном состоянии (Δ = 0,2 -- 0,3 мм), что исключает появление высоких термических напряжений в ободе и лопатках во время работы и в случае необходимости позволяет легко заменять лопатки. Недостатком елочного замка является сложность его конфигурации и необходимость высокой точности обработки зубьев лопатки и пазов ротора. Малые радиусы закруглений в зубьях замка могут явиться причиной концентрации напряжений, вызывающих трещины в ножке лопатки и выступе диска.

Вид рабочей лопатки с елочным замком изображен на рисунке 3. (1 — рабочая лопатка, 2 — диск турбинного колеса; слева дан внешний вид лопатки с елочным замком). В некоторых случаях рабочие лопатки отливаются заодно с диском турбины.

Рисунок 3. Рабочая лопатка с елочным замком.

Рабочее колесо турбины 9 изготовляется из жаростойких сталей. Рабочее колесо компрессора 2 отливается из алюминиевого сплава, плотно насаживается на вал и в условиях эксплуатации не может подвергаться разборке.

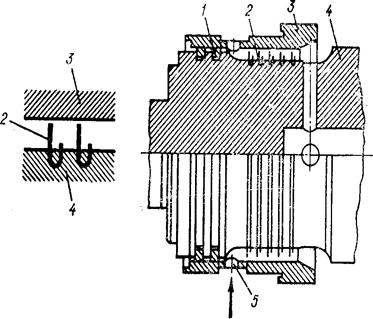

Уплотнения.На тыльной стороне рабочего колеса компрессора имеются гребешки, которые входят в пазы аналогичных гребешков на разъемном неподвижном диске, образуя лабиринтные уплотнения 18 (рисунок 2), исключающие перетекание сжатого воздуха в полости газоотводящего корпуса. Справа от упорно-опорного подшипника компрессора 19 и слева от опорного подшипника турбины 13 предусмотрены уплотнения 12, состоящие из двух разрезных уплотнительных колец, действующих подобно поршневым кольцам дизеля, гребешков, завальцованных в вал и образующих лабиринт, а также ограничивающей втулки 21, запрессованной в корпус.

Устройство уплотнения со стороны компрессора показано на рисунке 4. В пространстве между валом 4 и втулкой 3 по сверлениям в корпусе и во втулке (позиция 5 на рисунке 4 или 22 на рисунке 2) из компрессора подводится сжатый воздух, который обеспечивает эффективное уплотнение полости подшипников. Таким образом, масляная полость отделяется от воздушной полости компрессора уплотнительными кольцами 1, лабиринтными гребешками 2 и запорным воздухом. Со стороны турбины уплотнение конструктивно выполнено так же, как со стороны компрессора. Оно предназначено для предохранения полости подшипника от прорыва в нее газов из зазора между рабочим колесом турбины и сопловым аппаратом, а также для предотвращения попадания смазочного масла из полости подшипника на нагретые участки вала и в зазоры между деталями турбины.

Рисунок 4. Устройство уплотнения со стороны компрессора.

Сжатый воздух поступает из компрессора в полость лабиринтного уплотнения под давлением, превышающим давление газов в зазорах между колесом турбины и сопловым аппаратом, и таким образом препятствует прорыву газов к валу и подшипнику. Кроме того, он способствует охлаждению вала вблизи подшипника. Воздух, поступающий в полости лабиринтных уплотнений, по системе дренажных каналов 16 и 22 отводится во входное устройство компрессора или удаляется в атмосферу, чтобы предотвратить попадание воздуха в полости подшипников и систему отвода смазочного масла.

Подшипники.Ротор турбокомпрессора вращается в двух подшипниках скольжения, которые дешевле и надежнее подшипников качения. На некоторых модификациях турбокомпрессоров, установленных на тихоходных мощных дизелях, подшипники скольжения отрабатывают до 50 000 -:- 60 000 часов. На рис. 2 опорный подшипник 13 расположен в центральной части газоприемного корпуса и обеспечивает свободное расширение вала ТК при нагревании. Подшипник 19 расположен в корпусе компрессора и является опорно-упорным. Опорный подшипник обычно состоит из двух половинок, изготовленных из оловяннистой бронзы, залитой баббитом.

Подшипник центрируется двумя втулками и болтами крепится к корпусу ТК. Смазочное масло подводится от циркуляционной системы дизеля к штуцеру, расположенному в крышке 14 газоприемного корпуса. На опорной поверхности верхней части подшипника, в месте подвода масла, имеется вырез, обеспечивающий равномерное распределение масла по всей длине подшипника. Подшипник 19, расположенный в районе компрессора, не только выполняет опорные функции, но и воспринимает осевые усилия и потому называется опорно-упорным. Подвод масла к подшипнику 19 осуществляется через штуцер, установленный в крышке 20. Отвод масла из полостей подшипников производится по патрубкам, установленным в крышках подшипников 14 и 20.

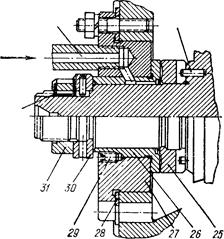

В унифицированных турбокомпрессорах применяются опорно-упорные подшипники двух модификаций.

Подшипник, изображенный на рисунке 5, устроен следующим образом. Втулка подшипника 26 из высокооловянистой бронзы запрессована в стальной корпус 27 и застопорена винтом 29. В корпусе подшипника имеются каналы 23 для подвода и слива смазочного масла (место подвода масла показано стрелкой). Продольная канавка на рабочей поверхности втулки подшипника, доходящая до торца упорной пяты 25, предназначена для улучшения условий смазки и может применяться только в опорно-упорных подшипниках.

Рисунок 5. Опорно-упорный подшипник.

Положение упорной пяты фиксируется штифтом 24. Крепление подшипника производится при помощи гайки 31 с замочной пластиной 32. Между гайкой и корпусом подшипника устанавливается шайба 30. В месте крепления корпуса и крышки подшипника предусмотрен компенсатор 28.

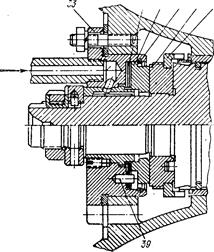

На рисунке 6 изображен опорно-упорный подшипник повышенной несущей способности, конструкция которого приспособлена для работы напряженных турбокомпрессоров.

Рисунок 6. Опорно-упорный подшипник повышенной несущей способности.

Опорная часть подшипника выполнена в виде плоского подпятника 35 из высокооловянистой бронзы, застопоренной от проворачивания штифтом 39. Осевые усилия воспринимаются упорной пятой 37, боковые поверхности которой упираются в подпятник и выступ вала. Между подпятником 35 и корпусом подшипника 33 установлены упругие металлические пластины 34, между которыми находится масло. Пластины и масло компенсируют возможные перекосы упорного торца подпятника при монтаже подшипника и во время работы. Масло подводится к подшипнику из системы смазки дизеля по штуцерам и каналам в корпусе подшипника 33 и подпятнике 35.

Для предотвращения уноса масла из полости подшипника предусмотрены кольца, лабиринтные уплотнения и подвод запорного воздуха, а также дополнительные устройства в виде защитных колец 38, установленных на упорной пяте 37, стопорного кольца 36 и маслосгонной резьбы на ее наружном диаметре.

В некоторых конструкциях напряженных турбокомпрессоров опорные и упорно-опорные подшипники выполняются из свинцовистой бронзы, что обеспечивает их длительную надежную работу при повышенных удельных давлениях.

Сопловой аппарат.В сопловом аппарате 10 (рисунок 2), расположенном перед рабочим колесом 9, происходит преобразование потенциальной энергии газов в кинетическую, вследствие чего возрастает скорость и уменьшается давление газов при входе на лопатки рабочего колеса.

Конструктивно сопловой аппарат представляет собой неподвижный лопаточный венец, состоящий из профильных лопаток, внутреннего и наружного колец и кожуха 8. Лопатки соплового аппарата могут отливаться вместе с внутренним кольцом (ободом), привариваться к кольцу или набираться из отдельных секторов. Внутреннее кольцо при помощи болтов крепится к газоприемному корпусу 11. Наружное кольцо соплового аппарата удерживается ввыточках стального или чугунного кожуха 8 так, что оно может свободно расширяться при нагревании. Кожух соплового аппарата 8 имеет удлиненную цилиндрическую форму, которая препятствует утечке газа из рабочего колеса турбины в радиальном направлении. Кожух вместе с экраном 7 формирует поток газов, вытекающих из рабочего колеса, и повышает безопасность эксплуатации в случае обрыва или поломки рабочих лопаток. На рисунке 2 видно, что кожух соплового аппарата крепится болтами к газоприемному корпусу.

Диффузор представляет собой расширяющийся канал, расположенный в проточной части компрессора, между рабочим колесом и улиткой, давление в котором повышается за счет уменьшения кинетической энергии воздуха. Диффузоры могут быть щелевыми (безлопаточными) или лопаточными. На рис. 2 диффузор 4 выполнен в виде диска с лопатками, образующими расширяющиеся каналы, по которым воздух направляется в улитку.

Применение лопаточного диффузора позволяет повысить к. п. д. компрессора и при равных πк уменьшить радиальные размеры компрессора в сравнении с безлопаточным диффузором. Поворотом лопаток диффузора можно изменить характеристику, расширить зону устойчивой работы и повысить к. п. д. компрессора на частичных режимах работы дизеля.

При наличии лопаточных диффузоров между рабочим колесом и лопатками всегда есть щелевой участок, который также участвует в преобразовании энергии.

Эксплуатация ГТНА.

В процессе эксплуатации ГТНА контролируют следующие параметры:

· давление и общую температуру воздуха в ресивере (показания манометров и термопар выносятся в центральный пост и дублируются приборами местного контроля);

· потерю давлений в фильтре или подводящем трубопроводе компрессора;

· потерю давления в воздухоохладителе;

· температуру выпускных газов перед и за турбиной;

· температуру забортной воды на входе и выходе воздухоохладителя;

· частоту вращения турбокомпрессора;

· температуру воздуха на выходе из воздухоохладителя.

Температура воздуха в ресивере поддерживается в пределах 35-45 ºС. В воздухоохладителе без влагоотделителя терморегулятор должен быть настроен на исключение конденсации водяных паров. Превышение указанной температуры ведет к уменьшению заряда воздуха и повышению теплонапряженности деталей.

Потеря давления в фильтре должна быть в пределах 50-60 мм вод. Ст., потеря давления в воздухоохладителе – 200-300 мм вод. Ст. Повышение указанных значений указывает на загрязнение.

- Техническое обслуживание ГТНА.

К техническому обслуживанию дизелей с ГТН предъявляются дополнительные требования, обусловленные особенностями их конструкциями и особенностями работы. Эти требования предусматривают проверку плотности впускных и выпускных коллекторов, тщательное наблюдение за состоянием и работоспособностью турбокомпрессора, проверку его температурного режима, умение обнаруживать неисправности в системе ГТН и своевременно устранять их.

Воздухозаборное устройство дизеля с ГТН следует поддерживать в таком состоянии, чтобы оно обеспечивало очистку воздуха, всасываемого турбокомпрессором, и низкий уровень шума. ТК должен быть разгружен от массы присоединяемых к нему трубопроводов во избежание возможной деформации его корпуса и нарушения установленных в нем монтажных зазоров.

Перед пуском дизеля с ГТН необходимо выполнить следующие операции:

· Подготовить к работе воздухоохладители и фильтры надувочного воздуха.

· При необходимости удалить воду и масло из ресивера продувочного воздуха, впускного и выпускного коллекторов, подпоршневых полостей продувочных насосов, воздушных полостей воздухоохладителей, газовых и воздушных полостей турбокомпрессоров. Проверить и пустить в ход автономные продувочные насосы.

· Подготовить к работе ТК. Проверить наличие масла в ваннах подшипников, исправность фильтров и работу масляных насосов. Обратить внимание на чистоту и крепление фильтра-заборника воздуха. Убедиться, что при работе турбины никакие посторонние предметы не могли попасть внутрь.

· Открыть все устройства закрывающие выпускной трубопровод.

Во время эксплуатации дизеля с ГТН ТК не требует спецобслуживания или регулирования, так как он автоматически переходит на работу по заданному режиму дизеля.

Однако во время работы дизеля следует выполнять ряд операций по обслуживанию ГТНА:

· Необходимо периодически контролировать температуру воздуха наддува после воздухоохладителей, которая в продувочном ресивере должна быть 2-4 ºС выше температуры начала конденсации водяных паров. Температуру воздуха необходимо регулировать изменением количества воды, прокачиваемой через воздухоохладители.

· Необходимо регулярно контролировать чистоту воздушных фильтров ТК. Признаком загрязнения служит падение давления надувочного воздуха и снижение частоты вращения ТК при росте температур выпускаемых газов.

· Периодически, не реже одного раза за вахту, должны продуваться воздушные полости воздухоохладителей, ресивера продувочного воздуха и подпоршневые полости продувочных насосов от скопившейся воды и масла.

· Если ТК оборудованы системой промывки, необходимо промывать компрессор и турбину. Промывка должна осуществляться согласно инструкции по эксплуатации ТК.

· При возникновении помпажа ТК необходимо снизить нагрузку дизеля. Если шум, хлопки, гудение не прекращаются, снизить давление в ресивере продувочного воздуха, открыв предохранительный клапан или вывинтив пробки на нагнетательном патрубке ТК. Необходимо следить за тем, чтобы температура газа перед турбиной не превысила допустимую. Если и этого недостаточно, то при первой возможности остановить дизель и устранить причину возникновения помпажа.

Показателями нормальной работы системы ГТН являются температура выпускных газов перед газовой турбиной ТК и давление наддува, которые измеряют при определенных мощности дизеля и частоте вращения коленчатого вала. Результаты измерений сравнивают с паспортными данными ТК. Если указанные параметры в течение длительного времени остаются неизменными. То это свидетельствует о нормальном состоянии ТК. Следует помнить, что на контрольные параметры работы ТК влияют неисправности двигателя и особенно его топливной аппаратуры и механизма газораспределения.

- Исходные данные для расчета рабочего процесса.

Количество воздуха, необходимого для осуществления процессов сгорания топлива и продувки цилиндров, вычисляется по формуле

Gк = be * Ne * α1 * φa / 3600 = 0,21 * 4800 * 28,7 * 1,6 / 3600 = 12,85 кг/с,

где α1 = α * L0 = 2 * 14.35 = 28,7

be – удельный расход топлива в дизеле, кг/кВт * ч

Ne – мощность дизеля, кВт

α1 – воздушно-топливное отношение при сгорании

φa – коэффициент продувки

α – коэффициент избытка воздуха при сгорании

L0 – теоретически необходимое количество воздуха для сгорания топлива, кг воздуха/ кг топлива (14,35 кг/кг).

Расход газа вычисляется по формуле

Gг = 12,85 * [1 + 1 / 28,7] = 12,8 * 1,03 = 13,2 кг/с

Влияние внешних и эксплуатационных факторов на совместную работу ГТНА и дизеля.

Влияние внешних факторов.

К внешним факторам, влияющим на работу ГТНА и ДВС относят: барометрическое давление, температуру окружающего воздуха, относительную влажность окружающего воздуха, температуру забортной воды, температуру топлива на входе в топливный насос.

Нормальными условиями окружающей среды считаются:

· барометрическое давление равное 0,1013 МПА;

· температура окружающего воздуха равная 20 ºС;

· относительная влажность окружающего воздуха равная 70 %;

· температура забортной воды равная 20 ºС.

|

из

5.00

|

Обсуждение в статье: Влияние внешних и эксплуатационных факторов на совместную работу ГТНА и дизеля |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы