|

Главная |

Испытание на плотность

|

из

5.00

|

Подвергаются аппараты, предназначенные для работы с ядовитыми, горючими, токсичными, взрывоопасными продуктами проводят воздухом или инертным газом. Контрольное давление принимают равное рабочему. Контроль утечек при испытании на плотность может быть проверен промазкой мыльной обмазкой (поверхностно-активные вещества + машинное или вакуумное масло либо глицерин + зубной порошок I вода).

Плотность сварных швов в аппаратах, работающих под атмосферным давлением, проверяют меловым раствором и керосином.

Испытание на прочность

Проводят гидро- и пневмоиспытания.

Испытание на герметичность

Это дополнительное пневмоиспытание на плотность с определенного падения давления за время испытания.

Длительность испытания: для вновь установленных аппаратов - 24 часа, при повторном испытании - не менее 4 часов.

Допустимое падение давления определяется проектом. При отсутствии указаний пользуются следующими требованиями:

1. для вновь установленных аппаратов с токсичными средами - 0,1% в час.

2. для вновь установленных аппаратов с взрывопожароопасными средами - 0,2% в час.

3. при повторном испытании - 0,5% в час.

Испытание на холостом ходу

Проводится в течение 2-24 часов. Цель - проверка работы всех узлов. При этом проверяют общий характер работы; отсутствие толчков, ударов, вибрации; систему смазки и охлаждения; температуру нагрева подшипников.

Испытание под нагрузкой

Срок проведения - в течение нескольких смен. Проверяют работоспособность оборудования и параметры работы при режиме, близком к рабочему.

После окончания испытания, устранения замечаний, дефектов составляется акт.

Ремонт и монтаж теплообменников

Ремонт и монтаж кожухотрубчатых теплообменников

1. Монтаж

На монтажную площадку поставляется полностью в собранном виде. При приемке проверяют наличие сопроводительных документов и визуально осматривают. В зависимости от конструкции т/о устанавливают вертикально или горизонтально. При вертикальной установке аппарат лапами крепится к металлоконструкции или стойкам. При горизонтальном устанавливается на опоры, которые опираются на фундамент. Часто одну опору крепят жестко, а одну скользящей для компенсации температурной деформации.

После установки производят выверку и крепление. При необходимости подкладывают пластины и производят подзаливку жидким бетоном (между опорной частью и фунадментом).

Т/о испытывают после сборки всего узла.

Ремонт

Подготовка к ремонту (смотри 3 курс)

Основные неисправности:

1) заменяют дефектные крепежные детали, прокладки.

2) замена дефектной теплоизоляции.

3) трещины на корпусе или на трубках.

На корпусе заваривают, устанавливают заплаты, меняют обечайки.

Трубки при текущем ремонте глушат, при капитальном - заменяют. Глушить можно до 1-15% труб потока.

4) выпучины и вмятины на корпусе, трубках, крышках. Трубки заменяют, корпус выпрямляют, ставят заплату, крышку, если значительный дефект, заменяют.

5) неплотные сварные швы подваривают (определяют на просвет).

6) загрязненные трубки чистят.

Способы чистки

1) химическая чистка

1.1. от накипи 5-15% раствором соляной кислоты + ингибитор.

1.2. от органических отложений - углеводородные растворители.

1.3. от твердых отложений - 5% раствором соляной кислоты + жидкое стекло на 24 часа, затем смывают.

2) абразивная чистка

2.1. механическая при помощи ершей, сверл, шомполов.

2.2. гидромеханическая - гидромониторы

2.3. гидропневматическая очистка - водовоздушным пистолетом.

2.4.пескоструйная - взвесь песка в воде или воздухе.

3) ультразвуковая очистка

Трубный пучок можно извлечь из т/о с плавающей головкой и с U-образными трубками.

Ремонт и монтаж конденсаторов и холодильников

Ремонт и монтаж погружных конденсаторов и холодильников

1. Монтаж

В зависимости от размеров поставляется на монтажную площадку полностью в собранном виде или укрупненными блоками (резервуар и змеевик).

1) на готовый фундамент устанавливается резервуар

2) во внутрь резервуара монтируют змеевик. Если змеевик поставляется крупными блоками, то его собирают непосредственно в резервуаре.

3) монтируют маточник для подачи воздуха, чтобы не было заилевания.

4) на дне и между трубками устанавливают деревянные бруски.

5) приваривают змеевик к стенкам резервуара.

Испытание: змеевик опрессовывают, резервуар проверяют контрольной заливкой.

2. Ремонтные работы

1) промывают резервуар и поверхность труб сильной струей воды.

2) определяют остаточную толщину стенки резервуара и трубки.

3) изношенные змеевики заменяют.

4) заменяют дефектные болты.

5) изношенные участки на резервуаре удаляют и приваривают заплаты.

Ремонт и монтаж оросительных холодильников

1. Монтаж

1) устанавливают на фундамент металлический каркас.

2) на каркас устанавливают секции змеевиков.

3) над змеевиком устанавливают желоб или маточник для подачи воды.

4) проверяют горизонтальность желоба или путем пробного залива водой.

5) в нижней части монтируют корыто.

2. Ремонт

1) изношенный змеевик заменяют.

2) чистят отверстие в желобе, при значительном износе желоб заменяют.

3) чистят нижнее корыто.

Ремонт и монтаж аппаратов воздушного охлаждения (АВО)

1. Монтаж

1) на фундамент устанавливают угловой редуктор с электродвигателем, производят центровку вала редуктора и ротор электродвигателя.

2) на вал устанавливают и закрепляют колесо вентилятора.

3) монтируют металлоконструкцию.

4) устанавливают секции труб.

5) производят обвязку трубопроводами.

6) устанавливают верхние дефлекторы и увлажнители воздуха.

Испытание:

1) секции труб и обвязочные трубы опрессовывают.

2) вентилятор испытывают на разных скоростях.

2. Ремонт

1) изношенные секции труб заменяют или заглушают временно до 15% потока.

2) ремонтируют предохранительную сетку при разрыве.

3) чистят трубки:

- внутреннюю поверхность гидравлическим или химическим методами;

- наружную пневматическим или пескоструйным.

4) производят ревизию и ремонт редуктора.

5) ремонтируют колесо вентилятора, предварительно выполнив балансировку, затем тоже балансируют.

Ремонт и монтаж пластинчатых т/о

1. Монтаж

1.Установить на фундамент полностью в собранном виде после проверки всех соединений на плотность. Важно точно установить несущие стойки т/о, чтобы при сборке блоков штампованных пластин не допустить переносов и смещений.

2. Ремонт

1. При ревизии и ремонте проверяют целостность пластин и целевидных каналов на них. Изношенные пластины заменяют.

2. Перед сборкой все пластины тщательно промывают.

3. Проверяют прокладки между сопрягаемыми пластинами, а также между крайними пластинами и соответственно неподвижной и подвижной плитами.

4. Некоторые т/о, работающие при высокой температуре, изготовляют неразборными, сварными. Также т/о при износе пластин не ремонтируют, а ограничиваются подваркой тех мест сварочных соединений, где замечена неплотность.

Монтаж и ремонт т/о типа труба «труба в трубе»

Способ монтажа зависит от конструкции оформления и схемы компоновки.

Различают одно- и многопоточные т/о.

Однопоточные бывают:

1) т/о жесткой конструкции

2) т/о с компенсацией температуры деформации.

Однопоточные т/о монтируют отдельными блоками на специальную металлоконструкцию, прикрепленную к фундаменту.

Ремонт

Наличие неплотностей в сварочных и фланцевых соединений, а также дефекты труб обнаруживают раздельной опрессовкой внутренних и наружных труб т/о. При обнаружении течи во внутреннем змеевике т/о с независимой компенсацией температурной деформации разбирают крышку, в которой размещен двойник, соединяют две внутренние трубы.

Внутренние и наружные трубы т/о легко промываются. Если разборная конструкция - механическая чистка.

Монтаж многопоточного т/о

Они отличаются большой компактностью, чем однопоточные, поставляются заводом- изготовителем полностью в собранном виде либо с установочными рамами.

Ремонт

Дефекты легко обнаруживают опрессовкой (сначала полость внутренних труб). Если при этом прессовочная жидкость появляется в межтрубном пространстве, вскрывают крышки и обнажив концы и соединяют внутренние трубы. Возможны пропуски в соединении концов труб с решеткой, а также на участках сопряжения с двойниками.

При разборке и сборке внутренних труб необходимо особенно тщательно следить за состоянием поверхностей конусных гнезд в трубной решетке и сфер на наконечниках труб. Часто изнашивается сварной шов на стыке между трубой и наконечником.

Дефекты в соединении наружных труб обычно выявляются при эксплуатации. Для обнаружения таких дефектов при ремонте и монтаже подвергают опрессовке межтрубного пространства.

Ремонт и монтаж колонных аппаратов Вопрос. Сборка аппарата из укрупненных блоков

1. Стыковка аппарата

Сборку отдельных блоков осуществляют на специальном стенде с вращающимися катками или на шпалах с ограничителями.

Перед стыковкой производят визуальный осмотр блоков. Стыковку производят по контрольным рискам или маркировкам завода-изготовителя.

Для совпадения стыков по всему периметру к кромкам одной из стыкуемых частей приваривают 8 или более направляющих планок, затем их удаляют.

После стыковки проверяют отклонения, которые не должны превышать:

а. Смещение кромок не должно превышать 10% толщины листа аппарата, в случае 2-х слойной стали не более толщины плакирующего слоя.

б. Отклонения на длину (высоту) не более 0,3%

в. Величина кривизны, образующий цилиндр, не должна превышать Змм.

Смещение кромок более допустимых устраняют при помощи клиновых сборочных приспособлений или струбцин.

Возможную эллиптичность стыкуемых торцов ликвидируют распорками, прикрепленными к внутренним стенкам аппарата, и распорки снабжаются домкратом.

2. Прихват стыков

Производят ручной электродуговой сваркой, длина прихвата 100мм, через 300-500мм.

3. Сварка стыков

Сварку производят на специальных стендах сварочными аппаратами.

Технология сварки (способ и режим, порядок нанесения швов и ТО) приводится в проектной документации заводом-изготовителем.

Качество сварных швов поверяют просвечиванием гамма- и рентгеновскими лучами, ультразвуковыми приборами и магнитографически.

При сборке и сварке штуцеров и люков используют шаблоны.

4. Установка колонных аппаратов в проектное положение осуществляется поворотом вокруг оси шарнира или методом скольжения.

5. Монтаж внутренних устройств

5.1. Приваривают к внутренним стенкам колонны опорные элементы и неразъемные детали (карманы, сливы, глухие сегменты).

Сварку производят в соответствии с тех. условиями.

Собирают разборные детали тарелок. Порядок монтаж снизу вверх.

При сборке обращают внимание на сопряжение деталей между собой и с неподвижными деталями, т.е. выдержать размеры, взаимное положение тарелок, между поверхностями сопряжения устанавливают прокладку из соответствующего материала, гайки надежно затягивают. Колпачковые тарелки регулируют методом барботажа.

5.3. Монтируют оставшиеся конструктивные элементы: отбойники, паровые маточники, отпарные секции, питатели.

Вопрос. Ремонт колонн

Вскрытие люков-лазов начинают с верхнего люка, затем последовательно сверху вниз открывают остальные люки.

Нельзя открывать сначала нижние, затем верхние или одновременно верхние и нижние, т.к. вследствие разности температур происходит сильный приток воздуха, что может привести к образованию взрывоопасной смеси.

Внутри применяют освещение напряжением 12В во взрывоопасном исполнении. Для осмотра внутренних устройств применяют специальные подвесные платформы. С них же производят чистку внутренних поверхностей и осмотр сварных швов.

Структура ремонтного цикла и состав ремонтов

1. В перечень основных работ, производимых при текущем ремонте, входит:

- очистка низа колонны и стен, также каскадных тарелок

- частичная смена шпилек, колпачков и желобов (износ, поломка)

- ремонт или смена приемного фильтра

- смена прокладок под люками и во фланцевых соединениях.

2. В объем капитального ремонта входят:

- все работы, предусмотренные текущим ремонтом

- частичная смена колпачков и желобов (до 50%) при полной разборке и сборке тарелок, также смена или ремонт каскадных тарелок

- смена сливных стаканов, сегментов, гребенок, переточных труб

- смена колец Рашига, ремонт решеток под насадку

- в необходимых случаях смена обечаек и опорных кронштейнов, подварка или смена штуцеров.

На кап. ремонт составляется дефектная ведомость с приложением перечня работ и необходимых чертежей.

Дефектовка колонных аппаратов перед проведением ремонта

1. Перед началом ремонта каждого колонного аппарата составляют план организации работ (ПОР), предусматривающий очередность, последовательность проведения работ, безопасные приемы их выполнения.

2. Вскрытие и допуск людей во внутрь колонного аппарата осуществляется в строгом соответствии с инструкцией ГО-1 «По организации безопасного проведения газоопасных работ в цехах АО «НКНХ» и цеховых инструкциях.

3. В процессе эксплуатации колонных аппаратов возникают следующие следующие основные дефекты:

- отложения на корпусе, тарелках, в переливных каналах

- коррозионный или эрозионный износ внутренних устройств (желобы, переливные карманы)

- коррозионный или эрозионный износ корпусных деталей (днищ, мостов, обечаек, штуцеров).

- выпучины, вмятины и гофры на корпусе и днищах

- коррозионные поражения сварных швов

- трещины и расслоения в металле корпуса и днищ.

4. Для определения наличия дефектов, их величин и границ дефектных участков применяются следующие основные методы_________________________

|

| Магнито-порошковый | Дефекты сварных швов и основного металла, выходящие на поверхность и залегающие в подповерхностном слое |

| Магнито-графический | Внутренние дефекты сварных швов, выполненных автоматической сваркой |

5. Полученные результаты сопоставляются с требованиями тех. паспортов, рабочих чертежей, прочностных расчетов, ОСТ 26291-94, ОТУ-2-92 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» и определяются дефекты, подлежащие исправлению.

Выбор методов устранения дефектов

1. Отложения на внутренней поверхности колонных аппаратов и их внутренних встроенных устройств в зависимости от характера отложений (ил, грязь) удаляются одним из следующих способов:

- пропарка и промывка горячей водой

- промывка органическими и неорганическими растворителями

- механическая очистка скребками, металлическими щетками, электроприводными абразивными инструментами

- гидромеханическая чистка с помощью агрегатов высокого давления (гидромониторы)

- обжиг.

В связи с наличием большого количества внутренних устройств (тарелки, желоба) чистка, как правило, производится либо одновременно с разборкой, либо после разборки внутренних устройств. Допускается частичная разборка внутренних устройств (шахт).

2. Дефектные сменные детали внутренних устройств заменяют новыми.

3. Выбор способов исправления корпусных деталей производится на основании рекомендации РТУ-2-82 «Сосуды и аппараты. Общие тех. условия на ремонт корпусов» с учетом:

- вида дефектов (трещины, коррозия, эрозия)

- конструкции аппарата (толщина, материал)

- экономическая целесообразность

Существуют три основных метода:

- заварка дефекта либо наплавка дефектного участка

- удаление дефекта. При этом остаточная толщина должна обеспечить прочность и надежность работы аппарата. При необходимости по согласованию с органами надзора перед ремонтом разрабатывается технология ремонта или проект.

Ремонт и монтаж емкостных аппаратов

1. Монтаж вертикальных цилиндрических резервуаров

Вертикальные цилиндрические резервуары собирают следующими способами:

1) полистовая

2) рулонная.

Рулонная сборка

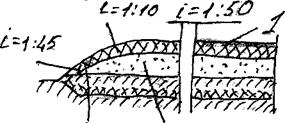

1. Монтаж основания

Рисунок 1

1 - днище резервуара, 2 - изолирующий слой, 3 -песчаная подушка.

Изолирующий слой: песок + битум или песок + мазут.

Основание имеет форму конуса, радиус окружности на 500-600мм больше радиуса днища резервуара. На основании не должно быть не бугров, не впадин.

2. Монтаж днища

На основании накатывают рулон днища и после выверки положения разворачивают трактором или тросом.

При разворачивании необходимо обеспечить от самопроизвольного сворачивания, т.е. прижать к основанию. После накатки разворачивания проверяют качество сварных швов на днище вакуум-камерой. Предварительно сварные швы обмыливают, проходя по сварному шву вакуум-камерой. При наличии дефектов появляются пузыри, и поднимается давление. После проверки на днище наносят риски, определяющие наружную окружность корпуса резервуара, и устанавливают на прихвате ограничители.

3. Подъем и сворачивание рулона стенки резервуара

Рулон поднимают в вертикальное положение и устанавливают на поддон. Тросом страхуют от опрокидывания. Рулон разворачивают трактором. Для этого к поверхности рулона приваривают скобу под тяговый трос. По ходу разворачивания скобу перемещают. По мере разворачивания рулона корпуса устанавливают и сваривают элементы щитовой кровли, заваривают вертикальный замыкающий шов.

4. Монтируют обслуживающие металлоконструкции и обвязочные трубопроводы.

5. Проводят гидроиспытания.

2. Монтаж шаровых резервуаров

1. Монтаж полусферами.

2. Монтаж постепенным наращиванием.

Монтаж полусферами

1. Полусферы до установки собирают на спец. стенде по маркировке завода- изготовителя, выверяют.

2. Монтируют опору на фундамент.

3. Устанавливают нижнюю полусферу на опору, снабженную опорным кольцом, опорными лапами или спец. усилителями.

Поднимаемую полусферу закрепляют распорками для увеличения жесткости.

4. Монтируют верхнюю полусферу.

5. Сварка собранного резервуара.

6. Проверяют качество сварных швов, проводят пооперационно в процессе монтажа и после завершения работ просвечивают до 10% всех швов и обязательно места пересечения меридиальных и кольцевых швов.

7. Производят гидроиспытания.

Монтаж постепенным наращиванием

1. Устанавливают на фундамент опорные стойки.

2. Монтируют лепестки или секции лепестков, которые опираются на стойки, закрепляют в проектном положении расчалками, скобами и временными стойками.

3. Монтируют секции и лепестки экваториального пояса. Проверяют собранный пояс по шаблону.

4. Монтируют лепестки пояса ниже экваториального.

5. Собирают пояса, расположенные выше экваториального.

Временные стойки, подпорки и расчалки убирают после замыкания каждого пояса и тщательной проверки.

6. Монтируют днища: сперва нижнее, затем верхнее.

7. Заваривают сварные швы, сначала меридиальные, затем кольцевые.

Все эксплуатируемые резервуары подвергают осмотрам. Осмотр упорных уголков, предохранительных клапанов, дренажных устройств.

Подвергают визуальному осмотру, обращая внимание на неравномерные осадки основания, появление течи со стороны днища или на корпусе в местах приварки люков и штуцеров, состояние крышки.

Для проверки равномерности осадков при заполнении резервуаров производят нивелировку окрайки днища по крайней мере в 8 точках. Проверку вертикальности цилиндрического корпуса проводят отвесом.

Перед ремонтом должен быть полностью опорожнен и очищен. Чтобы предупредить образование вакуума при удалении продукта, дыхательные клапана должны работать нормально.

Чистка -способ зависит от количества и свойств продукта: промывка водой, пропаривание, дегазация, удаление грязи.

- осадок очищают деревянными лопатами, совками, скребками и метлами (инструменты не должны вызывать искру).

- удаление густых осадков экскаваторами, бульдозерами, скребками, для чего в первых двух поясах корпуса вырезают временные лазы.

- гидромониторы.

- применение моющих аппаратов.

Проверяют герметичность днища резервуара вакуумным, химическим методами (аммиак падают снизу днища + индикатор.

Дефекты исправляют:

-подварка поврежденного шва

- смена части днища и корпуса

- установка заплат

- исправление последствий неравномерной осадки основания под днище (отрыв штуцера, запорная арматура, лопнутые сварные швы, выпучины и вмятины, особенно часто выступы и впадины). Их следует вырезать и после подсыпки песка до отметки днища и нанесения гидроизоляции закрыть новым листом приваркой «внахлестку».

- на вершине «хлопуна» вырезают отверстия, через которые производят подбивку основания песком. Латки накладывают только под отверстия.

- уточнив границ трещин, весь участок вырезают и заменяют целым листом.

- если небольшая трещина, заваривают.

- заплата приваривается внахлест и покрывает основной металл не менее чем на 30мм.

Отремонтированные участки проверяют на плотность вакуумным способом, химическим

способом или с применением керосина (для корпуса и крыши), а весь резервуар путем залива воды до максимальной рабочей отметки.

Ремонт и монтаж аппаратов с перемешивающими устройствами 1. Монтаж

Аппараты с механическим перемешиванием поставляются на монтажную площадку полностью в собранном виде или укрупненными блоками. При монтаже необходимо обеспечить вертикальность установки, а при поставке крупными блоками необходимо выдержать соостность вала привода с мешателем. После установки и выверки производят испытание. Корпус и рубашку охлаждения (при наличии) подвергают гидроиспытанию, перемешивающее устройство проверяют на холостом ходу и под нагрузкой.

2. Ремонт

1. Ремонт корпуса (неплотные сварные швы, свиги, износ).

2. Ремонт вала (износ шейки вала, изгиб вала, износ шпоночного паза).

3. Ремонт перемешивающих деталей (производят замену поломанных деталей, при износе восстанавливают наплавкой, производят балансировку до и после).

4. Производят ремонт и ревизию редуктора.

5. П/ш.

6. Чистят рубашку.

Особенности ремонта и монтажа эмалированных аппаратов При монтаже:

1) предотвратить удары о корпус.

2) строповку производить только за спец. устройства, ушки, ложные штуцера).

3) нельзя в качестве стропы применять цепи.

4) нельзя производить строповку за эмалированные штуцера и люки.

5) при снятии консервационной смазки не повредить эмалированную поверхность.

6) применяемые набивки и прокладки должны соответствовать техническим требованиям.

7) при проведении сварочных работ эмалированную поверхность нужно защитить.

8) затяжку болтов производить равномерно, постепенно без перетяжек.

Ремонт

Дефекты на эмалированной поверхности восстанавливают следующими замазками: арзамитовой, диабазовой на эпоксидной смоле, бакелитовым лаке.

Перед нанесением замазки поверхность защищают шкуркой или наждаком, затем волосяной щеткой и обезжиривают.

Дефектная ведомость на капитальный ремонт т/о

|

Особенности ремонта и монтажа аппаратов с гидро- и пневмоперемешиванием

Монтаж

1) с пневмоперемешиванием

При монтаже обращают внимание на:

а) правильное расположение отверстий;

б) устойчивое крепление коллекторных труб;

в) устойчивое крепление лучей к корпусу аппарата.

Правильность сборки барботера проверяют путем пробной подачи воздуха или пара в незаполненный аппарат, интенсивность должна быть одинаковой.

2) с гидроперемешиванием

При сборке инжекторных смесителей следует обращать внимание на совпадение осей сопло и диффузора.

Ремонт

1) с пневмоперемешиванием:

1.1) увеличение диаметра отверстия, старые отверстия заваривают, сверлят новые.

1.2) изношенные трубы заменяют

1.3) загрязненные лучи коллектора продувают воздухом.

1.4) ремонтируют корпус.

2) с гидроперемешиванием

2.1) изношенные сопло и диффузоры заменяют.

2.2) ремонт корпуса.

Особенности ремонта и монтажа различных конструкций мешалок

1) с якорной мешалкой

Очень важно обеспечить строгую вертикальность оси вала и исключить возможность заметного дисбаланса собранных мешалок относительно оси вращения. Проверку устойчивости и сбалансированности мешалки производят с помощью рейсмуса в процессе пробного пуска ротора.

Мешалки устанавливают на валу на шпонках, поэтому втулки должны быть тщательно подогнаны на валу.

В случае применения различных втулок после сборки и затяжки болтов нужно убедиться в плотном прилегании втулки к валу по все поверхности сопряжения. Часто валы мешалок изготавливают составными. Соединение валов посредством муфт очень ответственная операция.

Мешалки выполняют литыми, сварными или разборными. Их вносят в аппарат с помощью кранов вместе с валом или отдельно.

2) более точного монтажа требуют турбинные мешалки. Мешалки больших диаметров собирают из отдельных элементов внутри аппарата. Турбинные колеса перед монтажом должны быть хорошо отбалансированы. Желательно, кроме одиночного балансирования каждой турбины проверять на балансировку весь собранный ротор мешалки.

Ремонт мешалок производят в случае износа или поломок деталей и узлов. Для ремонта прибегают к сварке, наплавке, замене шпонок и крепежных деталей. Если наплавляются поверхности, сопрягающие с валом (ступица, пазы под шпонки), их до сборки подвергают механической обработке.

3) в пропеллерных мешалках износу подвержены пропеллеры, отбойные пластины, а также неподвижная направляющая труба- диффузор, в которой помещается пропеллер. Изношенные детали заменяют новыми или восстанавливают. Пропеллеры изготавливают литыми или сварными вместе с лопастями, либо выполняют с разборными лопастями. В последнем случае ремонт пропеллера обычно заключается в смене изношенных лопастей.

4) более сложен монтаж и ремонт планетарных мешалок, представляющих собой лопастные и якорные мешалки, оси валов которых вращаются относительно какой-либо центральной оси. Кроме требований, предъявляемых ко всем мешалкам, при их монтаже необходимо точная взаимная увязка всех параллельных валов, связанных единой планетарной передачей. Шестерни планетарных передач при каждом ремонте подвергаются ревизии (поверхности зубьев, их толщина, наличие зазоров во втулках).

Ремонт и монтаж трубчатых печей

1. Монтаж

1. Устанавливают решетчатые рамы каркаса печи на фундамент.

2. Выверяют раму и связывают швеллерами и уголками.

3. Монтируют трубчатый змеевик, собирают и крепят блоки фронтальных и торцевых

стен.

4. Устанавливают кровлю и обслуживающие металлоконструкции.

5. Устанавливают форсуночные коробы и делают над ними нарез.

6. Производят обвязку печи трубопроводами.

7. На наружной поверхности наносят тепловую изоляцию, поверх которой крепят на болтах металлическую обшивку.

8. Производят гидроиспытание змеевика. Давление испытания равняется двойному рабочему давлениюю

9. Для крупных печей опрессовку производят паром, а перед пуском сырьем.

20. При сдаче новых печей и после кап. ремонта опрессовывают в начале водой, а перед пуском сырьем. Под пробным давлением выдерживают 5 минут.

2. Износ змеевиков и их ремонт

1.Износ змеевиков

1) внутренняя поверхность:

- коррозионный износ (химическое активное сырье и температура).

- абразивный износ (мех. примеси в сырье).

- тепловой износ (температура).

-эрозионный износ (высокая турбулентность и скорость потока).

Подвергаются трубы радиантной камеры, трубы в местах перехода из одной камеры в соседнюю.

2) наружная поверхность:

- коррозионный износ - сжигание коррозионно-активного топлива + высокая температура.

- образование окалины ~ окисление труб за счет кислородсодержащих дымовых газов + температура.

- тепловой износ - в начале ползучесть, стечением времени появляется отдулины, т.е. трубы растут в диаметре. Отдулины приводят к прогару - авария.

3. Браковка труб

Производят при каждом плановом ремонте по нормалям, разработаны на основании учета всех факторов, влияющих на сроки службы трубы:

1) внутренние и наружные поверхности очищают. Участки, опасные в отношении прогара, после удаления окалины обстукивают молотком, при отсутствии прогара звонкий металлический звон.

2) измеряют остаточную толщину стенки.

Основанием для отбраковки служат:

- уменьшение первоначальной толщины стенки трубы на 25%.

- провисание труб между опорами на 1:20 его длины, т.к. провисание ведет к прогару, т.е. приближается к факелу и разрыв трубы в местах крепления.

4. Подготовка печи к ремонту

1. Удаление продукта в спец. емкости.

2. Продувка змеевика водяным паром.

3. Сушка кокса, отложившегося на внутренней поверхности труб.

5.Чистка труб

Внутренняя поверхность

1. Химическая.

2. Механическая при помощи шарошок и байков, которые приводятся во вращение при помощи пневмотурбинки, которая свободно проходит внутри трубы. Воздух из пневмотрубинки выдувает отделенный кокс. Кокс предварительно сушат. Хорошо очищенная труба имеет металлический блеск.

3. Паровоздушная чистка или выжигание кокса.

В змеевик подают пар, зажигают несколько форсунок, доводят температуру над нагревальной стеной до 450°С и подают в змеевик воздух. Под давлением процесс начинается при температуре 560-600°С над нагревальной стеной. В начале выжигании появляется густой дым из дымовой трубы. Правильность протекания процесса проверяют контролем анализов топочных газов на содержание диоксида углерода . В начале 10-18% объема, к концу выжигания 0,2-0,25%) объема.

Наружная поверхность

1. Механическая при помощи скребков на шестах.

2. Пневматическая чистка.

6.Смена труб

1. Удаление дефектной трубы.

2. Чистка гнезд ретурбента.

3. Установка труб.

Концы труб развальцовывают к гнездам ретурбента с помощью развальцовки.

По инструкции для печных труб с Б стенкой:

1. S=6-10мм рекомендуется увеличить внутренний диаметр на месте развальцовки на 3,3-4,2мм.

2. S=6- 10мм - на 4-4,8мм.

Поверхность должна быть ровной, не должны быть пленок, накаток, расслоений, а в местах отбортовок не должно быть трещин и разрывов.

Особенности ремонта и монтажа конструктивных элементов печи

1. Оборудование для сжигания топлива

При монтаже обращают внимание на параллельность осей горелок.

1.1. Газомазутные горелки

а) чистят от твердых отложений при помощи сверла, шомпола; жидкостную часть промывают солярой или керосином, а затем продувают паром.

б) чистят спиральные каналы.

в) заменяют сальниковую набивку и загрязненные газовые коллекторы.

г) устраняют выявленные дефекты.

д) ремонтируют мелкую запорную арматуру.

1.2. Чашеобразные и панельные горелки

а) восстанавливают разрушенные керамические туннели.

б) заменяют при засорении панельной горелки.

1.3. Акустические

а) производят ревизию чистоты внутренней поверхности корпуса и газовых каналов.

б) заменяют сальники.

в) проверяют соостность детали и установочных размеров.

2. Дымоход и дымовая труба

2.1. Дымоход

При монтаже правильная установка в соответствии с чертежами. Подвергаются тепловому износу и коррозии топочными газами. При ремонте проверяют систему пожаротушения и через люки-лазы производят очистку от золы.

2.2. Дымовая труба

При монтаже необходимо обеспечить вертикальность и устойчивость при помощи тросов и расчалок.

Подвергаются воздействию высоких температур и коррозии топочными газами. При ремонте:

а) проверяют тросы и расчалки.

б) чистят стенки трубы и определяют остаточную 8 стенки. Наиболее изношенные участки заменяют (коррозия).

Фундамент

Выполняют из монолитного или сборного железобетона. Подземную часть фундамента, подверженную действию грунтовых вод, покрывают надежной гидроизоляцией. Нефтепродукты, соприкасаясь со слоем гидроизоляции, разрушают гидроизоляцию фундамента. Поэтому при монтаже и ремонтируемых работах необходимо следить за исправностью дренажных устройств. Загрязненные нефтепродуктами участки при первом же ремонте обнажают, очищают с помощью пескоструйного аппарата и снова покрывают гидроизоляцией. Чтобы при температуре 300-400°С цемент в бетоне не терял кристаллизированную воду, необходимо систематически проверять надежность изоляции фундаментов. Воздушные циркуляционные каналы между кладкой и фундаментом всегда должны быть свободные, а теплоизоляционный слой, выполненный обычно из простого кирпича, неповрежденным.

Металлический каркас должен быть целостным и прочным.

Причинами нарушения целостности могут быть гидравлические удары, передаваемые стойкам через трубчатый змеевик (расшатывают). При монтаже и ремонтах необходимо проверять шарниры у основания стоек, чтобы предотвратить их заклинивание при эксплуатации печи. Из-за недостаточной надежности тепловой изоляции подвесных сводов верхние несущие балки и нижние пояса ферм могут подвергаться значительным температурным деформациям и разрушаются под действием интенсивной атмосфе

|

из

5.00

|

Обсуждение в статье: Испытание на плотность |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы