|

Главная |

Область применения робототехнических устройств и требования, предъявляемые к ним

|

из

5.00

|

Основной задачей, возлагаемой на промышленные роботы (ПР) при автоматизации транспортно-складских работ, является обеспечение связи между транспортными потоками и технологическими операциями; основными же источниками экономической эффективности является повышение производительности технологического оборудования, обслуживаемого ПР, или производительности труда на ряде вспомогательных операций: загрузке, выгрузке, транспортировании и т.п.

Так, например, при мелкосерийном и индивидуальном производстве применение промышленных роботов (ПР) и манипуляторов (М) с автоматическим управлением часто экономически нецелесообразно, выгоднее применять М с ручным управлением. На складах роботы и манипуляторы могут эффективно использоваться при загрузке и разгрузке ячеек стеллажей, различных транспортных средств, штабелировании, укладке грузов в тару и т. п. Робототехнические устройства, оснащенные дистанционным управлением и микропроцессорной техникой, дают наибольший эффект при пакетных перевозках.

8.72. Классификация и структура промышленных роботов и манипуляторов

По методу управления все манипуляторы можно разделить на биотехнические и автоматические. В процессе управления в биотехнических манипуляторах непрерывно участвует оператор, задавая поочередно движение суставов отдельно по каждой степени подвижности (командное управление) или дистанционное управление с задающего устройства, кинематически подобного исполнительной руке робота (копирующее управление).

Возможно также полуавтоматическое управление, при котором оператор нажимает на рукоятку, управляющую несколькими степенями подвижности; малая ЭВМ или специальный вычислитель преобразуют сигналы с рукоятки в сигналы, управляющие движением исполнительных или рабочих органов. Все биотехнические манипуляторы в процессе управления не имеют устройств памяти и требуют непрерывного участия оператора.

В автоматических манипуляторах процесс управления происходит без участия человека. Роль оператора сводится к первоначальной наладке и пуску системы. Автоматические манипуляторы в отличие от биотехнических имеют устройства памяти для автоматического выполнения действия.

Промышленные роботы классифицируют по следующим признакам:

по специализации: специальные Р, предназначенные для выполнения какой-либо одной технологической операции; применяются в массовом и крупносерийном производстве; целевые (специализированные) Р, предназначенные для выполнения технологических операций одного вида (например, штабелирование); многоцелевые (универсальные) Р, предназначенные для выполнения нескольких операций;

по характеру выполняемых операций: технологические Р, предназначенные для выполнения основных операций технологического процесса; подъемно-транспортные Р, предназначенные для выполнения вспомогательных операций (установка и снятие заготовок, деталей) и операций ПРТС-работ; универсальные Р, предназначенные для выполнения как основных, так и вспомогательных технологических операций.

Основными показателями, характеризующими технические возможности ПР, являются: номинальная грузоподъемность, число степеней подвижности, погрешность позиционирования, размеры и форма рабочей зоны.

8.7.3. Типы роботов и манипуляторов

На предприятиях для выполнения погрузочно-разгрузочных, транспортных и складских работ широкое применение получили специальные ПР (роботокары, робототележки, сбалансированные подъемники и манипуляторы, роботизированные конвейерные линии).

Универсальньм и массовым средством механизации ручного труда являются сбалансированные манипуляторы (СМ), которые обладают значительными достоинствами по сравнению с традиционными грузоподъемными машинами типа тельферов, кран-балок, талей и т.д.: жесткая подвеска груза, исключающая его раскачивание; наличие механизированного или автоматического грузозахватного устройства, не требующего стропальных операций; простота управления; малая масса; невысокая стоимость; универсальность.

Манипуляторы с ручным управлением изготовляются в виде шарнирно-рычажного механизма, устанавливаемого на стационарной колонне или тележке. Как правило, такие манипуляторы выполняют по кинематической схеме с двумя вращательными парами. Особенности управления М с ручным управлением определяют области их применения, прежде всего в индивидуальном мелкосерийном производстве: передача деталей с конвейера на конвейер; укладка изделий на стеллажи; перемещение их на складах.

К недостаткам М с ручным управлением можно отнести их ограниченную грузоподъемность (до 500 кг).

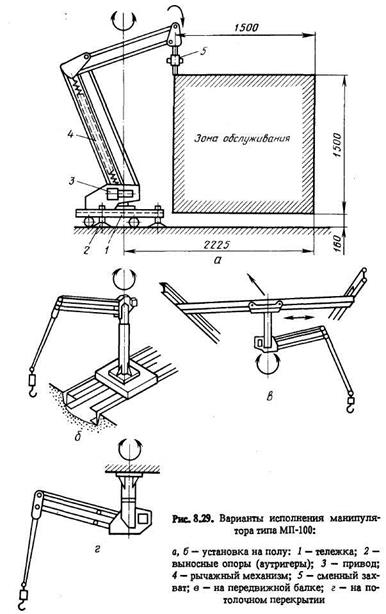

На рис. 8.29 показан наиболее характерный представитель группы подъемно-транспортных манипуляторов - манипулятор типа МП-100. Манипулятор установлен на тележке, устойчивость М обеспечивается выносными опорами; привод - электромеханический. Уравновешенность М обеспечивается устройством пружинного типа. Максимальное горизонтальное и вертикальное перемещение М - 1500 мм, скорость подъема - 0,2 м/с. Манипулятор имеет несколько вариантов исполнения: для установки на полу (рис. 8.29, а, б), на передвижной балке (рис. 8.29, в), стационарно на потолочном перекрытии (рис. 8.29, г).

Техническая характеристика М с ручным управлением приведена в табл. 8.10.

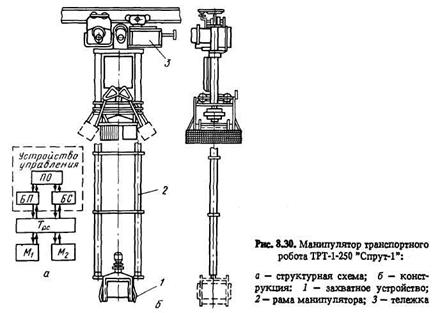

Для разгрузки конвейерных систем, технологического оборудования, доставки тары и транспортирования грузов достаточно широкое применение получили подвижные (тельферного типа) ПР моделей ТРТ-1-250, МАК, МП-1, СМ80Ц, УМ160Ф2, РС25П и др. ПР такого типа занимают небольшие производственные площади, что является их преимуществом. На рис. 8.30 приведены структурная схема и конструкция манипулятора транспортного робота TPT-1-250 "Спрут-1", предназначенного для разгрузки и загрузки конвейеров, доставки тары и т. п.

На тельферной тележке закреплены две телескопические направляющие с автоматическим захватом. Робот состоит из двух манипуляторов M1 и М2, рельсовой трассы Трс и устройства управления (пульта оператора - ПО, программного блока - БП и блока связи - БС). Программный блок обеспечивает автоматическое выполнение транспортных операций; блок связи - передачу команд роботу и прием от него сигналов по бесконтактной линии связи.

Робот функционирует следующим образом: оператор набирает на пульте два адреса - адрес, с которого надо снять груз, и адрес, на который необходимо груз поставить; нажимают кнопку "Пуск". Программный блок обеспечивает автоматическое выполнение операций с перемещением по кратчайшему пути. Грузоподъемность манипуляторов - 250 кг, скорость передвижения - 0,5 м/с.

Для перегрузки изделий с конвейерных систем на другие транспортные средства, укладки изделий на поддоны, тару, на загрузочные позиции технологического оборудования и т.п. во ВНИИПТМаше разработан транспортный робот МАК-1-50 (рис. 8.31). Робот перемещается по двум швеллерам (рис. 8.31, б). Механизм передвижения состоит из гидромотора и одноступенчатого цилиндрического редуктора,

на выходном валу последнего установлена звездочка, которая входит в зацепление с втулочно-роликовой цепью, жестко укрепленной на путях.

Кинематическая схема (рис. 8.31, а) реализует следую-

щие движения: перемещение вдоль конвейера, подъем колонны, перемещение тележки с М по направлению, перпендикулярному к трассе конвейера, поворот манипулятора, замыкание захвата, выдвижение водила. Управление М осуществляется в двух режимах: ручном и автоматическом. Движение вверх осуществляется гидроцилиндром, а вниз - под действием собственной массы механизма.

Напольные роботы с горизонтальной выдвижной рукой широко используют для выполнения технологических операций и сборочно-монтажных работ. К ним относят гамму агрегатно-модульных ПР моделей РПМ-25, РИТМ, ПР-4, ПР-117, "Циклоп" и ряд других. Такие роботы могут быть оснащены одной или двумя выдвижными руками.

Напольные передвижные грузонесущие тележки перемещаются по монорельсу или искусственно обозначенной трассе. Диспетчер задает программу: пункт назначения, число и место остановок (адреса). Здесь действуют датчики релейного типа.

При использовании оптической системы на полу цеха наносится белая линия, служащая указателем фотоэлектрическому дальномеру. Останов происходит в местах разрыва белой линии.

Такие тележки комплектуются подъемниками или манипуляторами, монтируемыми на грузовой площадке.

Технические характеристики ряда подъемно-транспортных роботов приведены в табл. 8.11.

Манипуляторы и роботы можно применять в комплекте с пакетоформирующими и штабелирующими машинами. На рис. 8.32 показана схема работы манипуляторов, предназначенных для захвата и перемещения двух ящиков одновременно: ящики поступают на роликовый неприводной конвейер-накопитель 1. Захват 2 посредством механизма вертикального перемещения опускается, захватывает оба ящика и возвращается в исходное положение. После этого тяговый элемент цепного конвейера 3 перемещается на определенное расстояние, и манипулятор с грузами поступает в зону штабелирования конвейера 4, а в зону накопления входит свободный манипулятор. В зоне штабелирования манипулятор опускает ящики на поддон, установленный на платформе 5 конвейера 4, освобождает их от захвата и возвращается в верхнее положение. Второй манипулятор выполняет операцию со смещением относительно первого манипулятора в поперечном направлении, что обеспечивает формирование на поддоне ряда из четырех ящиков.

После освобождения от захвата и возвращения второго манипулятора в верхнее положение платформа с установленным на ней поддоном и рядом из четырех ящиков опускается вниз на высоту ящика. Следующий ряд из четырех ящиков формируется на предыдущем.

После завершения формирования пакета заданной высоты платформа перемещается на горизонтальный участок конвейера 4, откуда пакет 6 забирается автопогрузчиком. На верх штабелирующей части конвейера 4 подается пустая гибкая платформа, на которую устанав ливается новый поддон, после чего осуществляется формирование следующей грузовой единицы.

На рис. 8.33 представлен роботизированный комплекс для укладки продукции в потребительской таре в транспортную тару. Это единый автоматизированный технологический процесс, связывающий транспортную систему и технологическое оборудование.

Процесс идет в такой последовательности: съем порожней тары с подающего конвейера, установка ее на рабочую позицию и сталкивание заполненной и закрытой тары на отводящий конвейер. Возможны и другие схемы обработки тары.

Система управления роботизированным комплексом состоит из: микроЭВМ для обработки сигналов с пульта; устройства сопряжения пульта и исполнительного механизма с микроЭВМ (интерфейс связи) и группы усилительно-преобразовательных устройств для приводов.

Система управления РК вырабатывает управляющие сигналы на исполнительные механизмы в соответствии с заданным алгоритмом работы оборудования. Система управления работает следующим образом: при включении питания на все исполнительные механизмы поступают сигналы, по которым они возвращаются в исходное положение.

Выполнение цикла алгоритма начинается с перемещения захвата из зоны ожидания в зону захвата при полном заполнении питателя: подается сигнал (в цифровом коде) на перемещение захвата в цифро-аналоговые преобразователи, где они сравниваются с сигналами датчиков, определяющими текущее состояние манипулятора-укладчика. Разность этих сигналов поступает на соответствующие усилители, которые приводят в действие электрогидравлический привод манипулятора-укладчика. Когда будет выполнена эта операция, микроЭВМ после сравнения заданных сигналов цифрового аналогового преобразователя с сигналами датчиков состояния исполнительных механизмов вырабатывает сигнал на подключение следующей группы исполнительных механизмов и выполняется следующая операция.

Для остановки работы РК предусмотрен сигнал "Стоп", по которому все ИМ отключаются, но состояние системы в ЭВМ остается без изменения. По команде "Пуск" алгоритм будет выполняться с того места, где он был прерван.

Широкое распространение роботы получили в автоматизированных складах. Так, для складирования тары с материалами и для ее транспортирования между рабочими местами применяют роботы-штабелеры с управлением от микроЭВМ (роботы-штабелеры АСК-10, МАК-0 и др.). Для перемещения деталей и заготовок в таре со склада-накопителя на рабочие места применяют монорельсовые транспортные роботы типа "Спрут", ТРТ-2-250, РТШ8-50, РТШ-250. Роботы этого типа обслуживают только адреса отправки и получения груза, расположенные непосредственно под трассой монорельса. Транспортные роботы мостового типа позволяют обслуживать площадь в заданной сетке координат адресов.

Следует отметить, что большинство типов транспортных роботов предназначены для перемещения грузов массой 250...500 кг.

|

из

5.00

|

Обсуждение в статье: Область применения робототехнических устройств и требования, предъявляемые к ним |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы